Hej alla! Jag vill föra er uppmärksamhet på en slipmaskin av vibrationstyp, vars grund var en gammaldags magnetisk starter. Det blev tänkt länge, jag ville testa principen om drift, och även om den första pannkakan var klumpig och resultatet inte uppfyllde förväntningarna så visade maskinen sig vara effektiv.

Jag kommer att boka direkt - maskinens kraft är liten, den är ganska svag för grov bearbetning, men den är lämplig för bearbetning av kittar och polermedel, där det inte behövs starkt tryck.

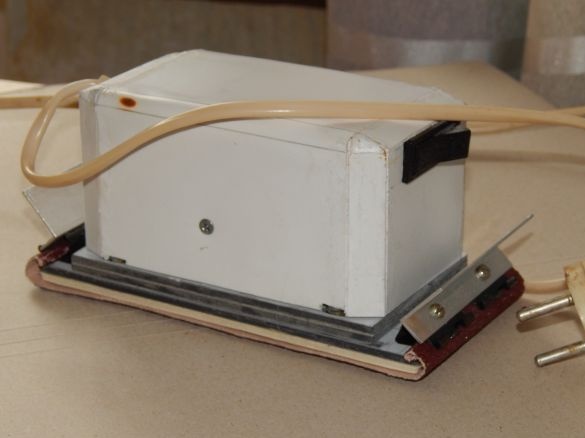

Maskinens vikt var 0,7 kg, strömförbrukningen var 1A (effekt 200W), slaget var 3 mm.

För tillverkningen behöver du följande material:

1. Magnetstarter med en spole för 220V (det är möjligt för 110V, men du måste sätta ett kylningsmotstånd.

2. Textolit 3mm tjock., Eller något liknande.

3. Aluminiumhörn 40x40mm. och 10x20mm.

4. Pappersklämmor 25 mm breda.

5. Poröst gummi eller expanderad polystyren 3 mm tjock.

6. Skruvar, muttrar M3.

7. Likriktningsdiod (jag har IN4004 1A, 400V).

8. Tangentbrytare eller knapp.

9. Krymp

10. Mässingsrör 5mm.

verktyg:

1. Borr

2. Hacksaw

3. Borr på 2,5, 3,2, 2,1 och 4 mm.

4. M3-kranar

5. Vise

6. Hammaren

7. Filer och filer

8. Lödkolv

9. Liten rörskärare

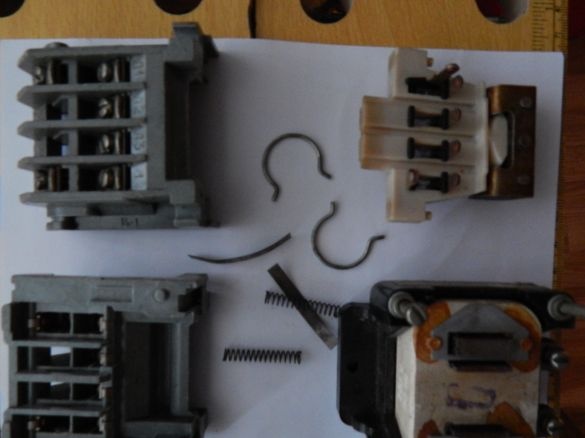

För att börja demonterar vi startmotorn

På komponentdelar

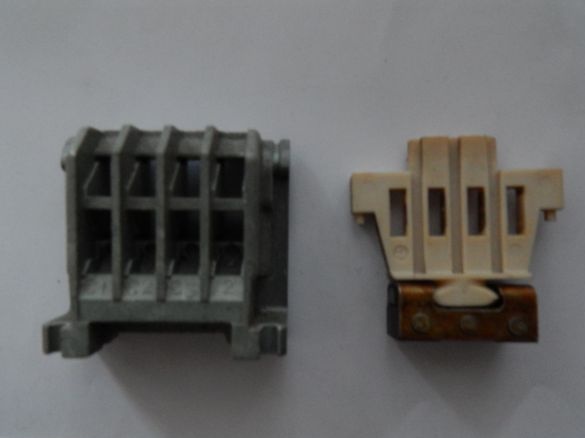

Och ändra det lite:

Vi tar ut alla kontakter

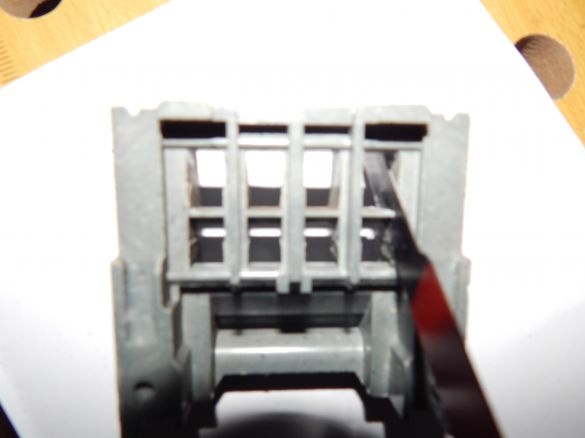

Vi expanderar fönstren där det fanns kontakter som skar ut extra hoppare

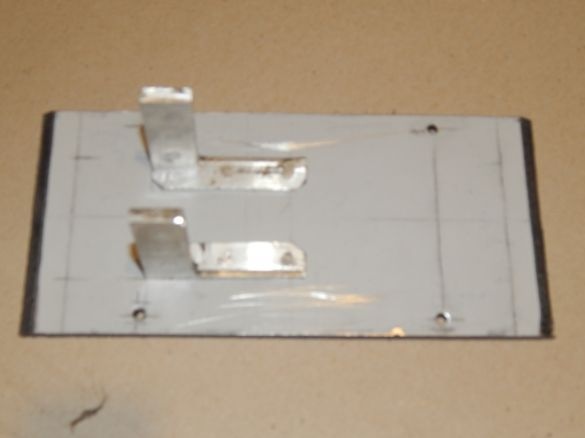

Resultatet borde bli detta

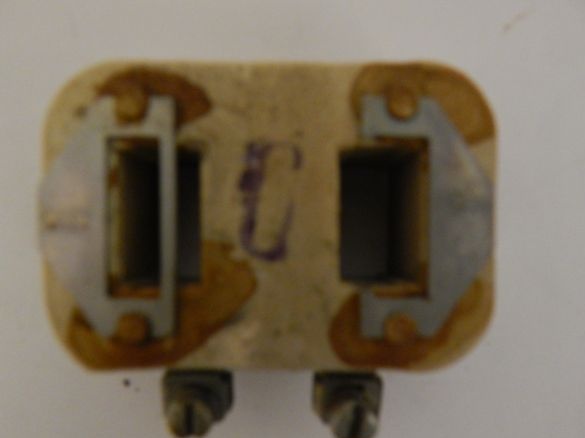

Vi tar bort de kortslutna spolarna på magnetkretsen (den högra bygeln tas bort på bilden), de kommer inte längre att behövas.

Från basen såg vi fästorganets öron som onödiga och för att minska övergripande dimensioner.

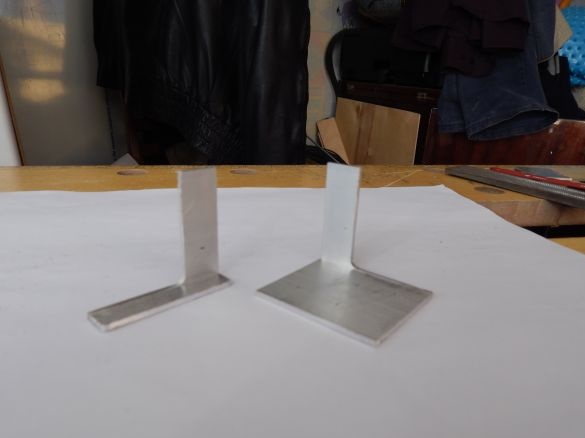

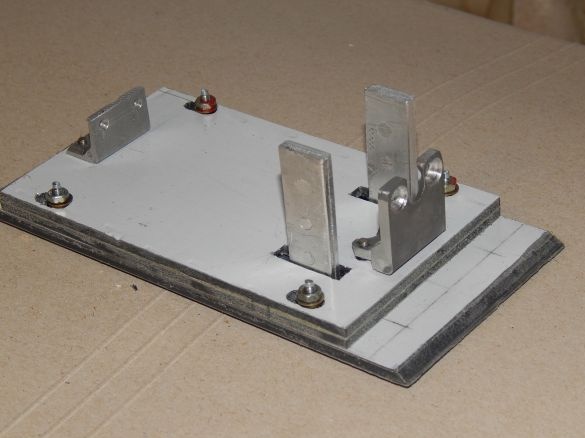

Startmotorn monteras horisontellt. Vi installerar monteringshörnen genom att klippa gängorna i starthuset och hörnen i fästhyllorna på plattformen.

Fortsätt sedan till tillverkningen av enheten:

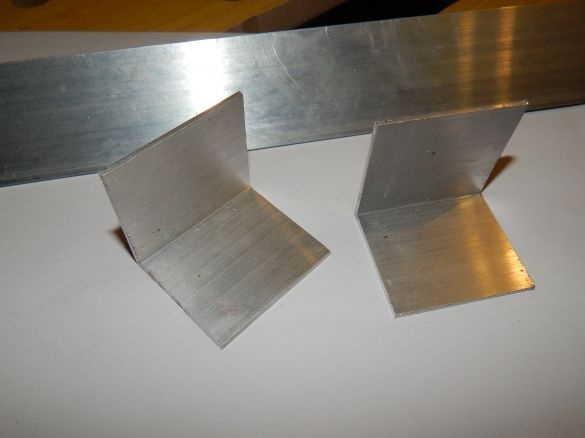

Från hörnet 40x40, såg av två stycken 55mm.

Från de erhållna ämnen klippte vi ut de högra och vänstra konsolerna, varav den ena ska gå in i fönstret på den rörliga delen av startmotorn, och den andra ska fästas på kvarnen. I allmänhet kommer de att överföra den främre rörelsen av ankaret genom sandpappersulan.

För att stärka konsolerna och öka deras tjocklek till måtten på startfönstret, nitar vi det utskuren fragmentet i hörnet och slipar det till önskad storlek. Denna starter har en fönsterbredd på 5 mm. , tjockleken på hörnet är 2 mm.så att totalt två tjocklekar ger 4 mm. vilket är tillräckligt för en tät installation av konsoler.

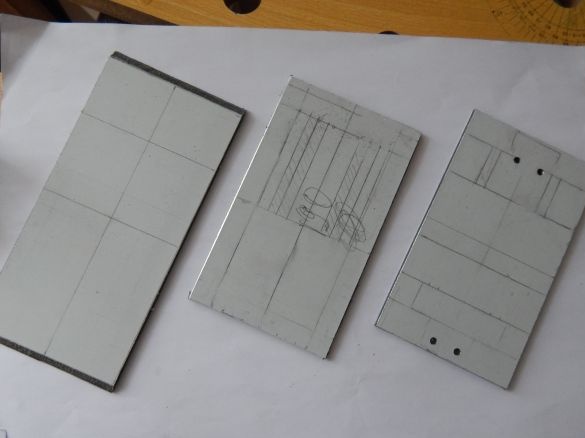

Jag ville skapa en plattform och sula från PCB på grund av dess antifriktionsegenskaper, men den var inte till hands. Men det visade sig vara den så kallade kompositplasten på båda sidor limmade med aluminium, men det kommer att göra. Vi skär två ämnen för plattformen och en för sulan. Sålen är gjord över plattformens bredd och 30 mm längre för arbetsputs och fästen på sandpapperet.

Plattformen kan villkorligt delas upp i två delar - själva basen och den så kallade ”källaren”, i vilken de enda konsolerna ska röra sig fritt. I basen klippte vi fönstren för konsolerna och borrar hålen för startmonteringen, i "källaren" klipper vi helt enkelt ut öppningen, lämnar 10 mm på varje sida och 5 mm fram och bak.

Vi limma de mottagna delarna med varandra med Universal Moment-limet. Kanterna är smutsade med lim.

För att fästa på sulan i konsolerna borrar vi hål för nitar med en diameter på 2,1 mm. Förresten, mer om nitar, jag gjorde dem av aluminiumtråd 4 kvadrat med en diameter på 2,1 mm. (Jag vet inte om det motsvarar tillståndsstandardspecifikationen per sektion, men en sådan diameter).

Vi fäster fästena på sulan. En borr med nedsänkande hål med större diameter för nitar, sätta in tråden i hålen på de delar som ska förenas, klippa tråden med en överdimension av 1,5-2 mm med ett tångpar och sedan nita det. Varför valde jag den här monteringsmetoden? Den nitade anslutningen är oskiljbar, och eftersom det antas stark vibration i min enhet, är detta den bästa lösningen. Dessutom blir nitnätet i linje med delen, och utrymmet i "källaren" är begränsat till tre millimeter (jag minns att fästets tjocklek är 2 mm.)

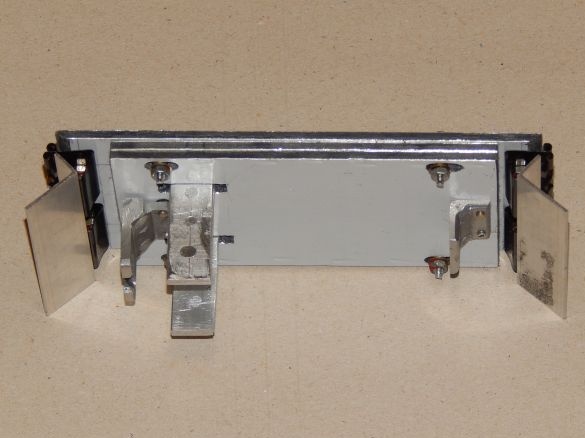

För rörlig anslutning av plattformen och sulan från ett mässingsrör med en diameter på 5 mm. Fyra avståndsbussningar 6,5 mm långa skärs med en rörskärare.

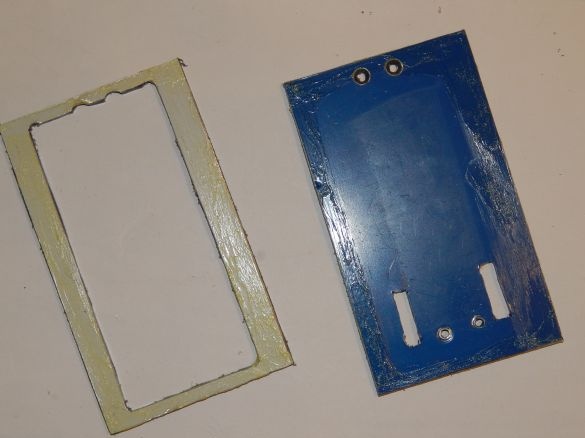

Vi märker och borrar hål med en diameter på 3,2 mm i sulan och plattformen. På plattformen bor vi hål i de två extrema lägena på sulans arbetsslag, sedan använder vi en fil för att ansluta dem till ett fönster. När vi bearbetar fönstret uppnår vi en storlek vid vilken 5 mm. röret rör sig fritt från ena kanten av hålet till den andra, utan att fastna.

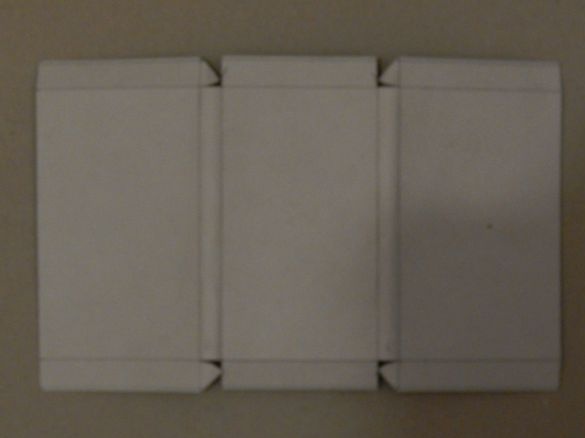

Den monterade plattformen och sulan ser ut så här:

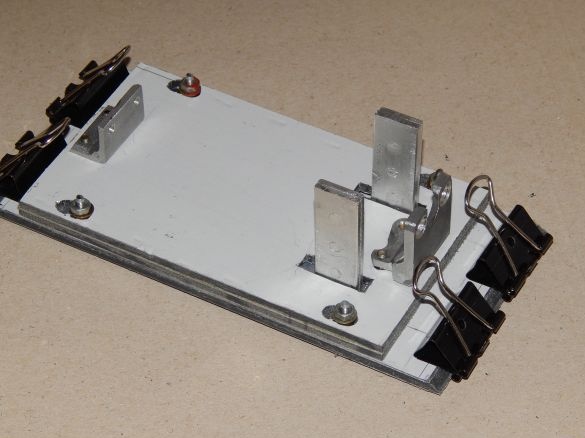

För att fixa sandpappret på sulan, använde jag brevpapper 25 mm breda. Till att börja med ville jag göra ett fäste som gör att du snabbt kan byta ut sandpapper, men jag måste erkänna att denna design inte är det bästa alternativet, vissa tänder måste fästas, men för tillfället har det vuxit, det har vuxit. Så borrades 3,2 mm hål i klämmorna (rädsla för att den starka metallen inte uppnåddes - jag lappade det helt enkelt med en enkel borr)

Fäst sedan klämmorna med skruvar och muttrar på sulan.

För att öppna klämmorna samtidigt fäster vi ett 10x20mm hörn på dem. också en uppsättning skruvar och muttrar.

Till sulan med samma "Moment" -lim limar vi ett mjukt material - poröst gummi eller, som i mitt fall, skummad polystyren, genom att ha stansat det i händelse av demontering av hålet för fästelementen.

Höljet på enheten I var gjord av material från ventilationsröret.

Som jag skar längs generatrixen, och sedan med hjälp av en byggnad hårtork rakt till ett ark tillstånd.

Jag gjorde ett mönster med släta hörn, jag ville inte skulptera en vinklad och "sticka" låda till beröringen.

Till att börja med ville jag använda en bit plastbehållare som hölje, men materialet visade sig vara för flytande. Så höljet limmades från PVC med hjälp av Cosmofen Plus-lim (flytande plast). Han böjde plasten lokalt uppvärmning av svängen med en kinesisk tändare (uppskattad böjradie 5 mm.)

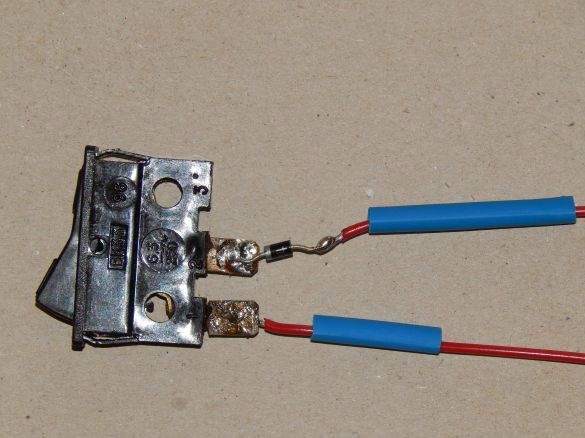

Vi vänder oss till den elektriska delen av maskinen. För att skapa vibrationer krävs ett pulserande magnetfält, som skapas i startspolen, drivs av en halvvåglikriktare, som är en IN4004-diod vars egenskaper indikerar ström upp till 1A och spänning upp till 400V. Jag tecknar inte en krets, allt är anslutet i serie, riktningen för att slå på dioden är okritisk.

Vi lödar dioden direkt till brytaren, sedan sätter vi på värmekrympning och isolerar strukturen.

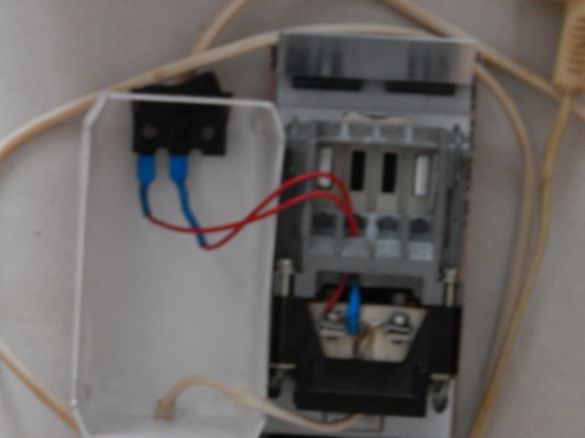

Vi sätter in brytaren i höljet och ansluter ledningarna.

För att inte blockera de extra hörnen fästes höljet direkt på det magnetiska startfodralet med två M3-skruvar.Här är resultatet:

Nu lite om bristerna. Maskinens slag är bara ett sätt, vid viloläge dras startarans armatur till statorn. Det var nödvändigt att sätta två förrätter motsatt och ansluta lindningarna under olika halvperioder, så att båda svängarna fungerade.

Maskinens otillräckliga effekt beror på det faktum att den drivs av en halvvågslikriktare och den effektiva spänningen på startlindningen är 0.707U för nätverket (dividerat med roten till 2), dvs 155V, och med två gånger effekten.

Maskindriftvideo: