Mycket ofta, i beskrivningarna av olika spisar, tillverkas processen för den viktigaste och avgörande delen - muffeln, antingen försummas, eller de berör detta ämne i förbigående, eller informationen är uppriktigt otestad. Och under tiden är detta hjärtat i muffelugnen, som många av dess parametrar till stor del beror på. Muffelmaterial finns inte ofta på försäljning, de är ofta dyra.

Följande beskriver ett experiment vid tillverkning av en muffel för en glasglödgningsugn (max 600 ° C). En ugn med den här typen av muffel kan användas i glasblåsning, lampverk. Volymen på muffeln är cirka 4 liter. Värmare tillverkad av nikromtråd av den "inre" typen - spiralen är murad i tjockleken på muffelns väggar. Uppgiften var att göra den billigaste effektiva designen lämplig för praktisk användning.

So. Som ett material för muffelns väggar användes en massa bestående av talk blandat med flytande glas. Värmaren är en nichromtråd. Som en primär värmeisolering - en tjock asbestkabel. Den huvudsakliga värmeisoleringen i ugnen antas vara skum. Tänk på några av funktionerna i dessa material i en liknande applikation.

Det första du bör vara uppmärksam på är vattenglas och nikrom. Av det viktiga - flytande glaset är något elektriskt ledande i smältan från cirka 650 ° C, det löser aktivt eldfast material från 700 ° C; vattenglas orsakar katastrofisk korrosion av värmare. En droppe flytande glas räcker för att komma på värmetråden så att den brinner ut vid ugns första början. Naturligtvis, när man blandar flytande glas med andra komponenter (korund, chamotte, sand, etc.) minskar skadorna på eldfasta material från det, men den korrosiva effekten på värmaren kvarstår. Denna frätande effekt förklaras av den höga halten natriumoxid i flytande glas (flytande glas är natriumsilikat Na2SiO3). Natriumoxid förstör den skyddande oxidfilmen på nikrom genom reaktionen:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Denna reaktion fortskrider aktivt redan från 600 ° C och leder till djup oxidation av nikrom.

Med fechral är situationen ännu värre - en skyddsfilm av aluminiumoxid i kontakt med natriumsilikat tappar sina skyddande egenskaper och börjar överföra syre till metallen, som börjar oxidera nästan som enkelt järn.

Asbest. Vid 800 ° C förlorar det kemiskt bundet vatten och förvandlas till pulver. Därför kan produkter från det, såsom kartong eller sladd, fungera upp till denna temperatur. Dessutom bör fechral inte ha kontakt med asbest [2]. Förresten, om förlust av vatten - när du använder asbestbräda eller sladd vid hög temperatur, blir kalcinering, asbestprodukter ömtåliga. Om det är nödvändigt att demontera den termiska isoleringen av asbest, bör du låta den ligga under en dag eller två. Asbest är mättad med vattenånga från luften och blir mjuk igen.

Skumbetong. Det är ett byggmaterial för allmänt bruk. Med en inte så stark yta tål den 600 ° C och upp till denna temperatur är en utmärkt värmeisolator.

Eldfast beläggning av talk-vätskeglas är i sig självt fungerande upp till 1000 ° C [1].

Så vid de önskade temperaturerna (upp till 600 ° C) kan de listade materialen användas.

Tillverkningstekniken för en sådan muffel beskrivs i [1] för miniatyrhögtemperaturrörugnar och involverar lindning av värmaren på ett hopfällbart ämne, beläggning, torkning, borttagning från ämnet och torkning, efterbehandling och försörjning av den färdiga muffeln med värmeisolering. Nedan, enligt den föreslagna tekniken, görs ett försök att tillverka en ljuddämpare till en rimlig mängd - något mindre än 4 liter.

Vad som krävdes för tillverkningen.

Verktyg.

För att göra ett träslag, behövde jag ett snickeriverktyg, en skruvmejsel. Behållare för blandning av komponenterna i eldfast massa, gummispatel för applicering.

Material.

Förutom flytande glas och talkpulver (babypulver) behövde vi - tjockt papper, garn, pappersband, packning av plastfilm, några fästelement. Färdig spiral av nikrom.

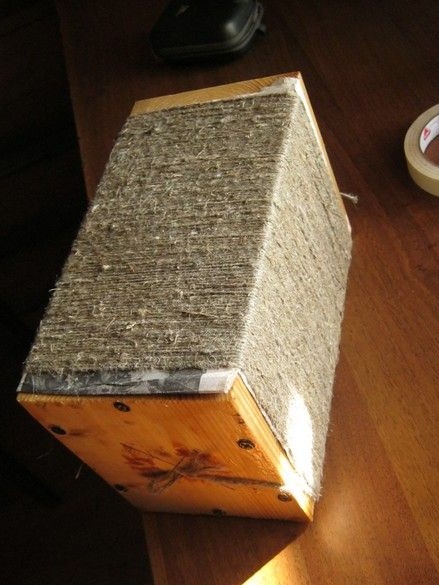

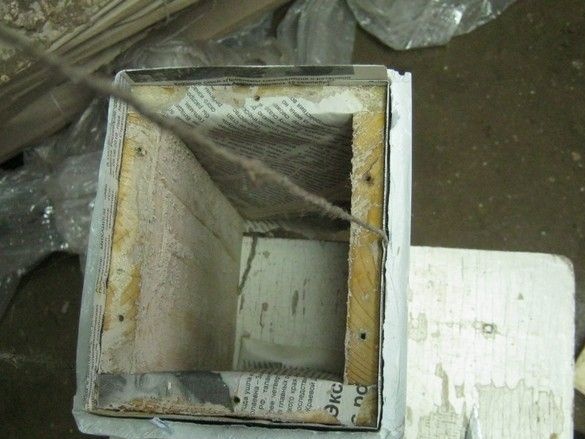

Först och främst tog jag upp ett ämne för lindning av lämplig storlek. Hon blev en låda där hon innan experimenterade med tillverkning av lermuffel. För att ge den "enkel vikning", vridna väggarna med självspännande skruvar genom ett lager av tidningspapper, förhindrade detta vidhäftningen av lackskiktet. Om ämnet är tillverkat specifikt för lindning på det beskrivna sättet, finns det inget behov av att täcka det med lack. Efter att ha monterat sidoväggarna skruvade jag ändarna på lådan och tog bort skruvarna på sidoväggarna. Som ett resultat fick jag en låda som demonteras från ändarna.

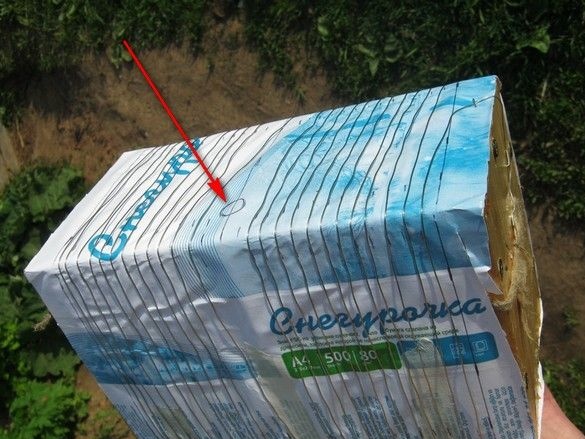

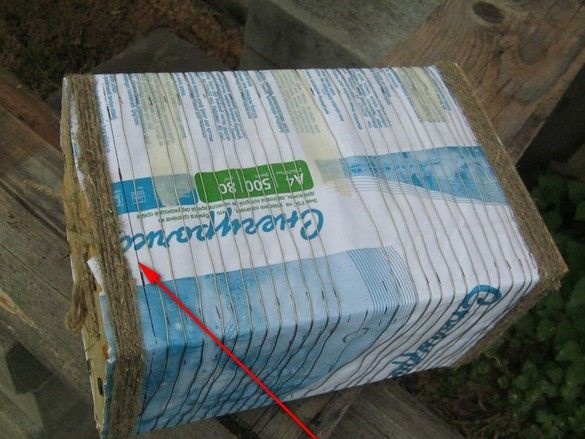

Nästa steg är att lina repet. Snabbt, vänd för att vända. Det enklaste garnet applicerades. Ändarna fixerades tillfälligt med flera konsoler från en konstruktionshäftapparat. I ändarna, så att du kan gräva ut senare. Jag tillverkade ett lager "vaxat" papper ovanpå repslindern - jag applicerade förpackningen från ett paket med papperspapper och fäst ändarna med pappersmaskningstejp.

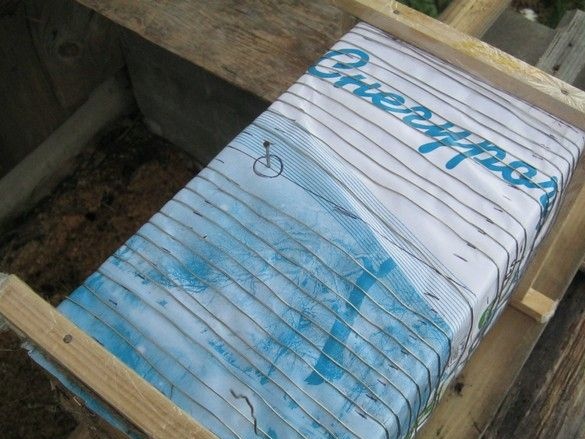

Förberedelse av värmetråd. Nichrome är en mycket dyr sak och att skaffa den med spolar så att gården har ett antal diametrar, om det behövs en värmare - det är olönsamt. Det är inte alltid möjligt att köpa flera tiotals meter med önskad diameter. Som ett möjligt alternativ - leta efter färdiga värmespiraler och använd dem. Nedan på fotot är den lokala versionen en svår Chelyabinsk-spiral. Notera den måttliga kostnaden och tillgängligheten för ett antal olika kapaciteter i butiken. Ännu lägre är en serie iterationer för att förvandla en spiral tillbaka till en tråd.

Slutet av den böjda tråden var bunden till allt massivt och hölls ut och pressade trasor genom en klump. I detta fall ska du se till att den fria änden på tråden roterar runt dess axel. De senaste redigeringarna - genom en serie videor.

Tråden är förberedd, det visade sig cirka 13m. Värmarens effekt beror på storleken på ljuddämparen [2] och i detta fall lite överflödig - värmningshastigheten blir något högre än optimal. De resulterande 13 m delades upp i omkretsen av de förberedda ämnena - fick antalet varv som måste lindas, det är litet, vilket kraftigt förenklar uppgiften. Delade lindningens längd (muffel) med antalet varv - fick det lindande steget.I det här fallet kom det ut ungefär 8mm - vi går, du kan linda det med stängda ögon.

Jag bestämde mig för att fästa ett termoelement i muffelns sida - detta är en mycket kortfattad design, du kan använda en relativt kort, stel (i ett keramiskt eller stålhölje) termoelement utan kompensationstrådar, direkt till terminalerna på termostyrenheten. I stället för termoelementets hål "skjutas upp värmaren", varvid platsen tillåter det. Förresten, för enhetlig uppvärmning av keramikmuffeln, görs ibland lindning med en variabel tonhöjning - tätare i kanterna, mindre ofta i mitten. För att inte tappa en plats för ett termoelement efter beläggningen fick jag en liten kryddnejlika i mitten.

Efter att ha lindat värmaren gjorde han sidorna så att kanterna på den färdiga muffeln var jämn. För detta använde jag lameller inslagna i tunn ”korv” -polyeten. Säkrade dem med nejlikor. Lamellerna vilade på ett tomt utrymme under papperet för att justera dem, rullade upp lite av samma garn på tomrummet.

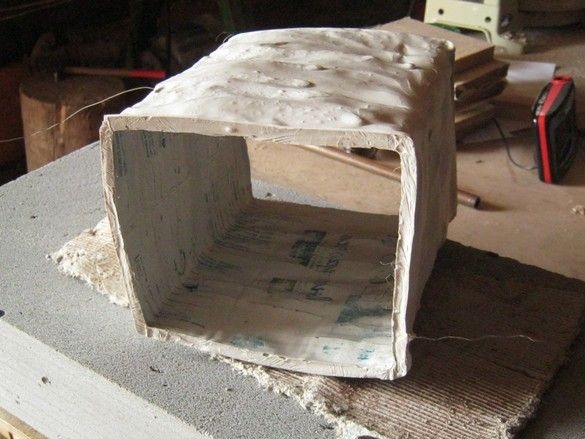

Beläggningen var i två lager. Det utfördes med en gummispatel. Själva massan framställdes av flytande glas och ett farmaceutiskt babypulver - det fanns inget rent talkpulver. Cirka ¾ glas flytande glas och 5 flaskor pulver av 40 g vardera tillbringades på ett lager. Pulver under omrörning tillsattes gradvis till en portion flytande glas tills konsistensen av tjock gräddfil. Den resulterande kompositionen applicerades på alla fyra sidor, torkades horisontellt, och ibland vändes. Beläggningen visade sig vara mycket viskös och tappade praktiskt taget inte.

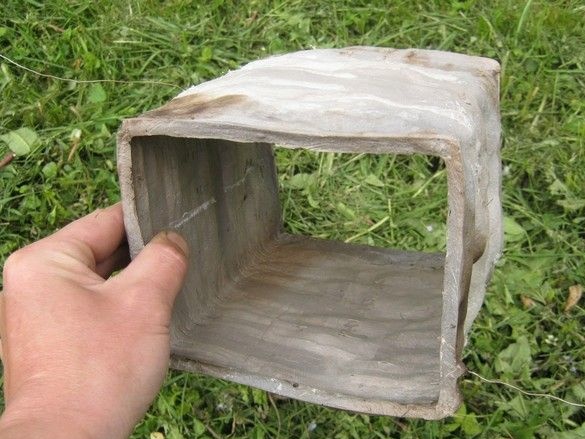

Efter härdning av beläggningen av ljuddämparen började han demontera ämnen och ta bort ljuddämparen. Pokade försiktigt sidorna, lindade repen under dem. Han tog bort ändväggarna och började spola tillbaka repet mellan muffeln och ämnet. Här väntade ett bakhåll - för det första var repet ganska grovt, dess tjocklek var inte särskilt lika, ofta vävdes resterna av små klyftor i repet. Det värsta var i hörnen. I slutändan lämnades repet ensamt för att inte skada muffeln, och träbotten slogs helt försiktigt ut i bitar.

Muffeln var inte så torr och hållbar. I frånvaro av en botten, liggande, strävade han och, om den inte bildas, komma närmare ett parallellogram. Men efter en natt tillbringad stod, lite "simmade".

Efter flera dagars uttorkning började jag slå på den. Muffeln satt upprätt på en bit asbestkartong, allt detta, på luftbetongsten, lindad på toppen med "primär" termisk isolering - en tjock asbestkabel. Täckt med flera bitar av asbestkartong.

Jag gjorde de första anslutningarna genom ett 1,4 kW järn anslutet i serie. Järnet reducerade strömmen, dess temperaturregulator efter värmning påslagen i 5 ... 10 sekunder. Ungefär en gång per minut. Resultatet blev en mycket mild uppvärmning - på 3 ... 4 timmar upphettades ljuddämparen till 300 ° C. Efter flera dagar med skonsam torkning tändes en 4 kW värmare i serie. Det gick roligare. Över 400 ° C började stärkelse från babypulver bränna ut och processen måste överföras till friluft.

Resultatet är en ljuddämpare med mycket lätta styva väggar, liknande keramik. Med en lätt knackning hörs en ringsignal.

Generellt sett ansågs experimentet vara framgångsrikt - det var möjligt att göra en muffel för glasglödgningsugnen med en arbetstemperatur på upp till 600 ° C. Kostnaderna är minimala. Rinnande material. För säkrare användning, applicera ytterligare en beläggning på insidan efter torkning helt. Torka på liknande sätt. Om det behövs kan en muffel med botten göras på liknande sätt.

Arbeta med buggarna.

Först och främst bör du hitta rent talk - bränna det under mycket lång tid och är obehagligt. Formen bör göras mer avrundad, med utjämnade hörn, då kommer det inte att vara svårigheter med att lossa repet. Med storleken på ljuddämparen blev jag lite bort, men önskan att använda den färdiga formen motiverar mig.För mögel och foder är det bättre att använda en torr bit trä och andra naturliga material - då kan du sätta på den initiala torkningen genom att sätta på den, direkt på formen, detta sparar dig från deformation. Dessutom kan du försöka bränna ut formen - antändningstemperaturen, till exempel björk, är 330 ... 350 ° C. I det här fallet finns det inget behov av foder och rep. Eftersom ljuddämparen inte kommer att uppleva mekanisk påfrestning vid frigöring är denna metod väl lämpad för bottenversionen.

1. Brower G. (1985) Guide till oorganisk syntes. V.1. Kapitel 9 Höga temperaturer.

2. Hemgjord elektrisk muffelugn.