Hälsningar till er läsare.

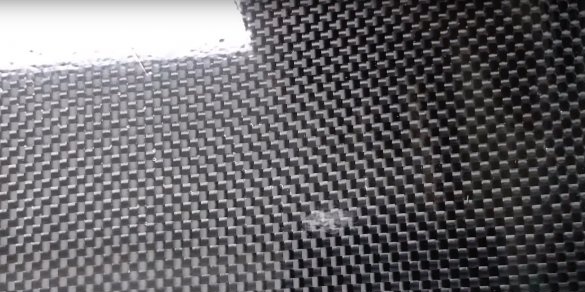

I den här artikeln kan du bekanta dig med tekniken för att göra en kökkniv av kolfiber. Detta material kallas också kolfiber eller helt enkelt kol.

Skapa detta hemgjorda, författaren var tvungen att svettas ganska, tillverkningsprocessen var ganska komplicerad. Förresten, du känner förmodligen redan den här författaren om du läser en artikel om gör en kniv av plastflaskor. Det här är en kille från Japan, och som ni vet är japanerna verkliga mästare när det gäller att göra knivar, så låt oss lita på den här killen och titta på tillverkningsprocessen.

Verktyg och material.

-Scissors

- Skärpa stenar

-Pussel med diamantsnör

-Napilnik

-Bakugn

-Konstruktion hårtork

-Två metallskivor

- MDF-platta 220 * 320mm

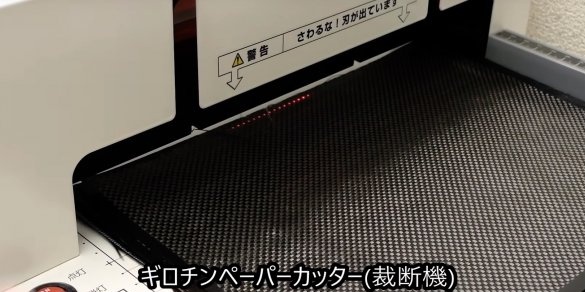

- Guillotin för papper (valfritt)

-Strubtsiny

-Vakuumförpackare

-Paket för vakuumförpackning 250x350mm

Pergamentpapper

-Marker

- Skruvar för fixering av handtaget

-

Epoxiharts

-Skotch

-Vegetabeller att kontrollera

Tillverkningsprocess.

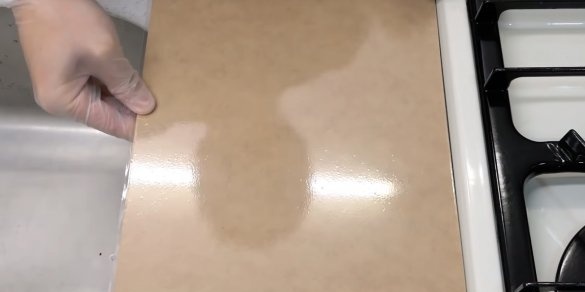

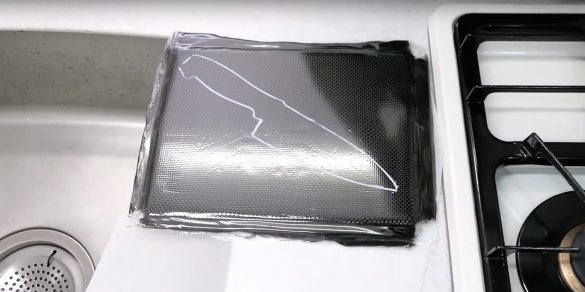

Författaren bestämde sig för att göra denna kniv från grunden, så att säga, och för detta måste han göra den själv. Befälhavaren tar ett stycke MDF-kort med en ungefärlig storlek på 220x320 mm (kortets storlek beror på storleken på den framtida produkten). Det är också nödvändigt att kontrollera att MDF-kortet passar i en påse för vakuumförpackning. För förpackning kommer befälhavaren att använda paket i storlek 250x350mm.

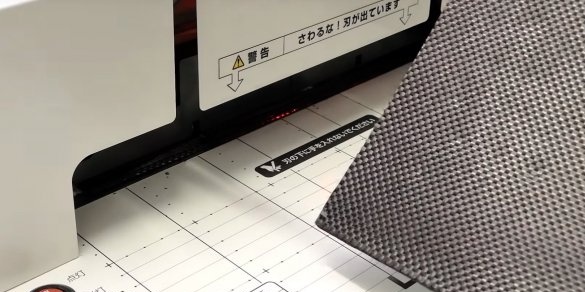

Efter att du har fixat duken på väggen, markerar författaren den enligt storleken på MDF-kortet och applicerar remsor med självhäftande tejp längs linjerna för det framtida snittet, tydligen så att tyget inte trasiga under skärning.

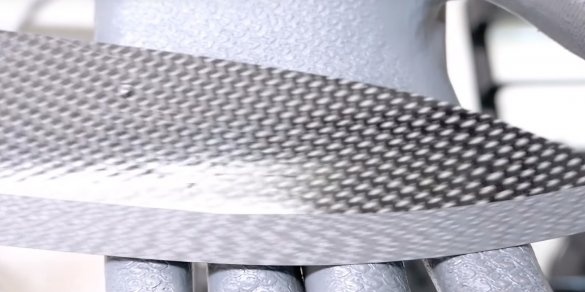

Skivor tyg, totalt 10 ark.

Nu lägger befälhavaren alla ark och justerar alla kanter med pappersguillotin. Även om han gör detta förblir ett mysterium för mig, eftersom kanterna i den färdiga kolplattan inte kommer att användas, så jag tror att du säkert kan hoppa över detta steg.

För att limma kolark behöver vi epoxi. Författaren blandar sina komponenter först i ett glas och häller sedan den resulterande blandningen på ett bricka och blandar dem noggrant igen.

Författaren kommer att bilda kolfiber på MDF-arket, men under härdningsprocessen kommer epoxin att hålla fast vid arket. För att undvika detta sätter författaren på en MDF-vakuumpåse och pumpar ut luften. Tack vare detta kommer kolarket att ha en glansig yta och kräver inte ytterligare bearbetning.

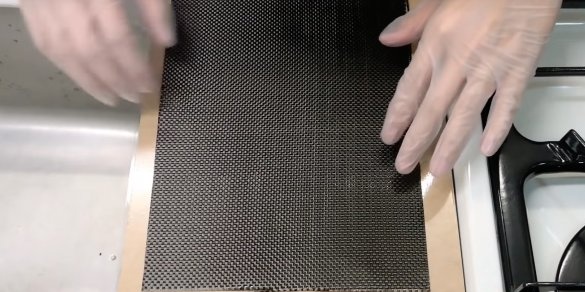

Så på det redan packade MDF-arket börjar författaren att lägga ut ark av koltyg, impregnera det försiktigt med epoxiharts och utvisar luftbubblor med en plastisk spatel. Således bildar det 10 lager koltyg.

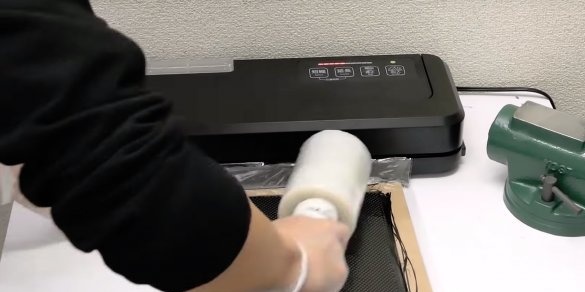

Författaren placerar den resulterande pajen i en vakuumpåse och evakuerar, medan du måste bli av med luftbubblor. Författaren gör detta med en mjuk skumgummirulle.

Om du tror att det är allt, kan du säkert lämna arbetsstycket och vänta tills det härdar, då har du misstag, allt är bara början.

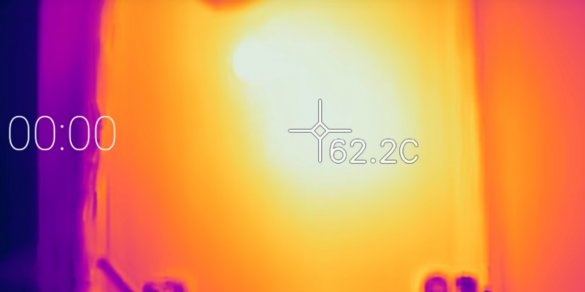

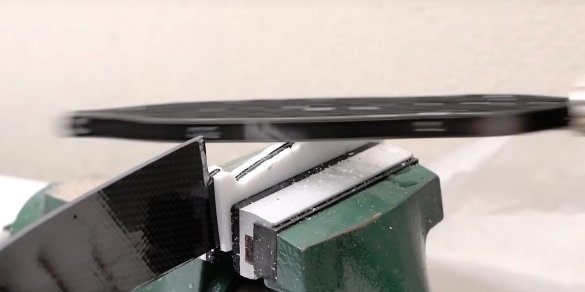

Nu klämmer författaren på arbetsstycket mellan två rostfritt stålplattor med klämmor och värmer upp det med en hårtork i byggnaden. Genom att värma upp plattan till 60 ° C i hela, tänker du bara i 180 minuter. Den här killen är tålamod.

Efter tre timmars kul hämtar författaren ett nästan färdigt ark kolfiber. Varför nästan? Eftersom vår författare inte kommer att lugna på något sätt, presenterar han sig nu som en riktig bakare. Efter att ha räddat från vakuumförpackning och lagt kol i en bakplåt på pergamentpapper, skickar han det modigt till ugnen, där kolpajen sjunker i ytterligare tre timmar vid en temperatur av 180 ° C. Ja, men jag sa att inte allt är så enkelt.

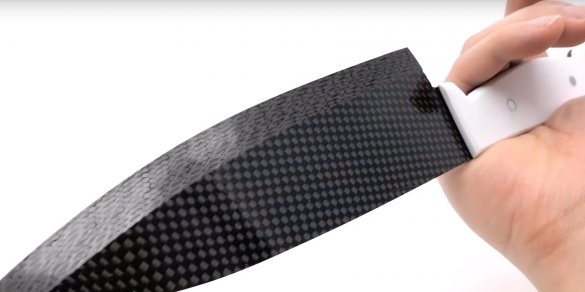

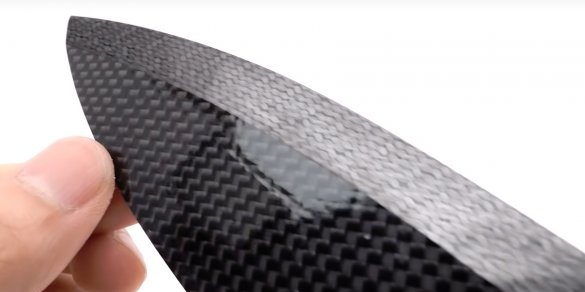

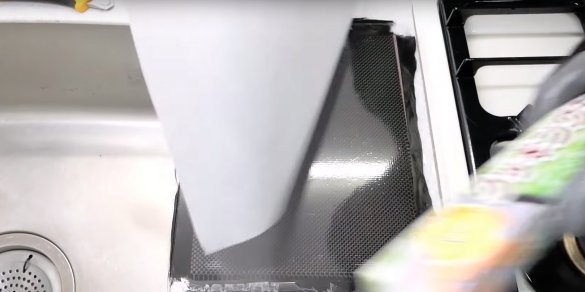

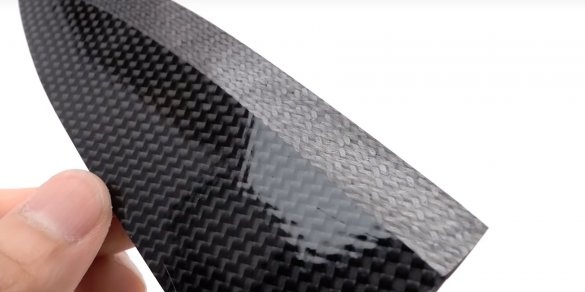

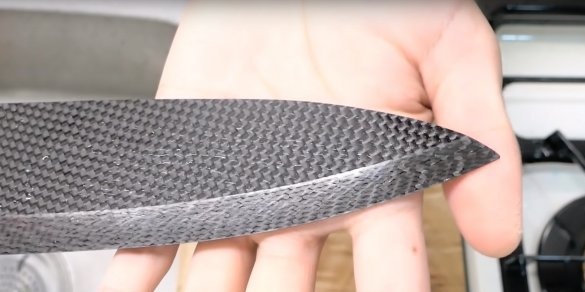

Och slutligen är det dags att kolfiberplattan är klar !!! Det återstår bara att skära ut profilen för den framtida kniven från den. Bara, i kolfiber

Författaren drar en knivprofil på plattan och använder en bågsåg med en diamantsnör, klipper enkelt kniven under Nth tid, svettar ganska mycket och använder förmodligen banning på japanska språket.

För att testa styrkan hos den resulterande kolfiberen sätter vår japanska mästare en onödig bit kolfiber på två höjder och laddar den med sin vikt. Som ni ser har testet klarat framgångsrikt, kolet bryts inte och författaren var inte lamslagen. Underbart.

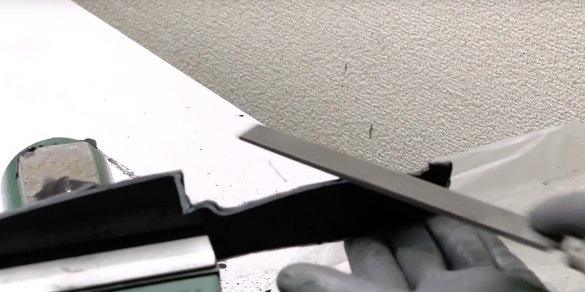

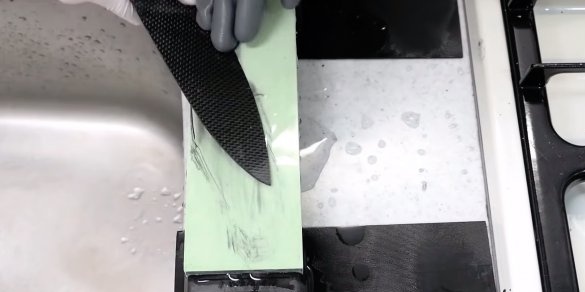

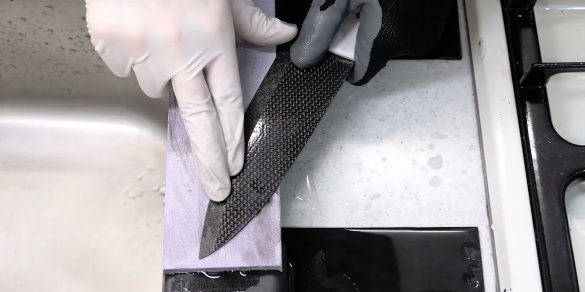

Vi fortsätter. Beväpnad med en fil ordnar författaren knivens form. Den slutliga profilen fästs med en 400-grind diamantslipare.

Som kan ses på det skurna materialet visade sig vara tätt, utan bubblor och defekter.

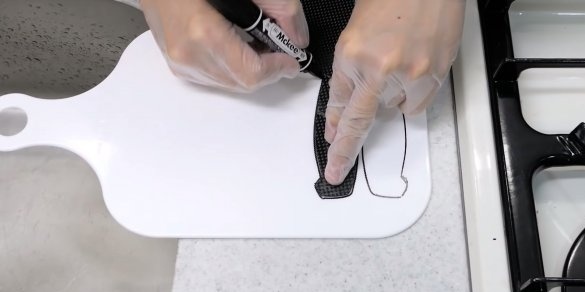

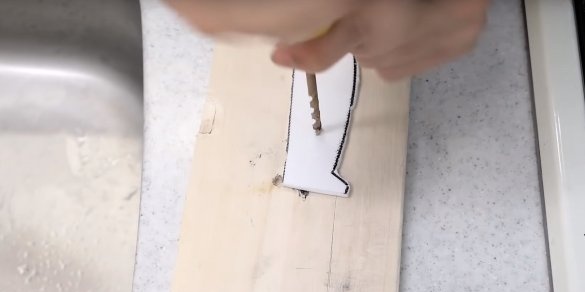

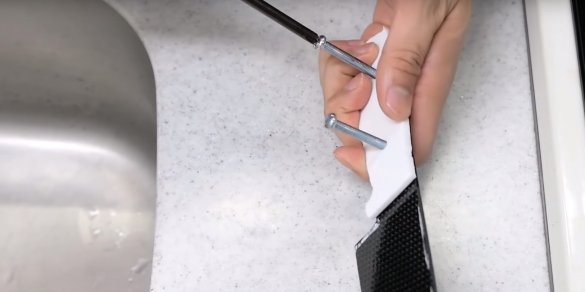

Befälhavaren bestämde sig för att göra ett handtag för en kniv från ett plastkökskort. För att göra detta, markera profilen på handtaget på det, klipp ut det med en pussel, här är processen mycket snabbare, detta är inte kol. Ändarna bearbetas av en fil, märkning och borrning av hål. Skruvar, skär bort överskott och slipar.

Konstigt, men vår japanska samuraj på alla möjliga sätt vill komplicera uppgiften för sig själv och vägrar att använda ett elektriskt verktyg. Borrning av hål, skärning och slipskruvar, alla dessa åtgärder författaren utför manuellt.

När handtaget är klart behöver författaren bara avsluta knivbladet. Bara, ja ... Detta är ett monotont och omsorgsfullt arbete som kräver största omsorg och koncentration

Så för bildning av nedstigningar använder författaren en slipsten med ett korn på 400. Nästa slipsten kommer att vara med ett korn på 1000, sedan 2000, så att gradvis minska stenens korn, ger japanerna banbrytandet till perfektion. Den sista slipstenen som används av befälhavaren har en kornstorlek på så mycket som 30 000.

På denna kolkniv är redo.

Jämförelse av vikt med en metall motsvarighet.

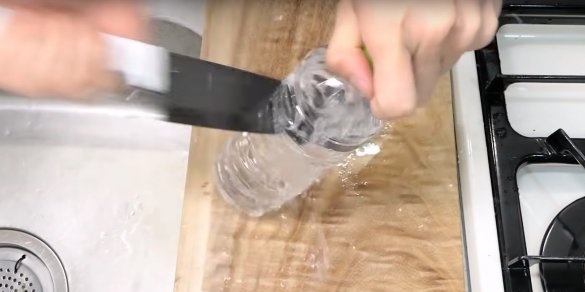

Nu är det värt att kontrollera produkten i drift. Mästaren skär sina favoritgurkor och en tomat och lägger slutligen två sticksår i plastflaskan.