God dag till alla. Många av er har skärpade knivar minst en gång i ditt liv, och det finns inget svårt att säga, många, naturligtvis inte, särskilt om det är en kniv för enkla hushållsbehov som: skärbröd eller en korvbit. För sådana ändamål räcker naturligtvis den vanliga whetstone. Men om du behöver skärpa kniven riktigt bra, eller till exempel: att slipa ett professionellt verktyg där du behöver den exakta skärpningsvinkeln, räcker det definitivt inte med en whetstone. Och för detta idag vill jag berätta hur författaren till Techno Cracy-kanalen monterade en slipmaskin. Med hjälp av detta kan du justera skärpningsvinkeln och underhålla den under drift. På denna maskin kan du skärpa inte bara knivar, utan också en yxa, mejsl, sax, en plan kniv och mycket mer.

Och så låt oss fortsätta, författaren behövde följande material:

Möbelsköld.

En liten stock.

Vaselinolja.

Epoxi-tvåkomponentlim.

Pinnar M 10 och M 12.

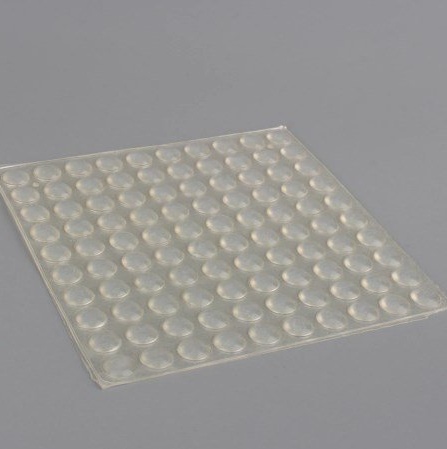

Silikonben.

Skruvar, bultar, muttrar och brickor.

Förankringsbultring.

Jutkabel.

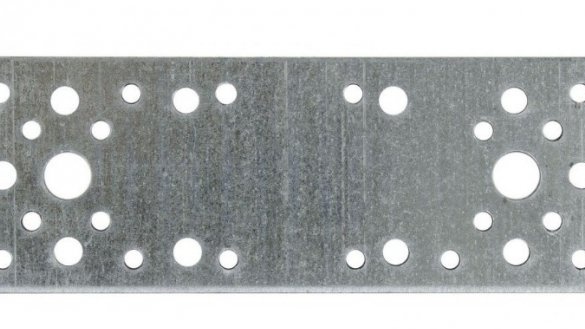

Monteringsplatta av stål

Hammerhandtag. 1

Spillror.

Och ett litet träkloss.

instrument:

Torget.

Borra.

Borrbitar.

Frässkär.

Nagelfil för metall.

Sandpapper.

En enkel penna.

Vise.

Fil.

Bandsslipmaskin.

Clamp.

Trä svarv.

Line.

Kniven.

Vattenbaserad fläck.

Brush.

Författaren klippte ett stycke 300 mm från en möbelskiva. Sköldbredd 200 mm.

Sedan testades detta stycke för styrka. Och eftersom det inte visade sig förgäves limmades arbetsstycket ihop, låt oss säga inte särskilt bra.

Därför klippte författaren av en annan bit. Och det här visade sig vara limmat mycket bättre.

Efter för estetik bort hörn.

Och med en fräsning avskurade han.

Efter lite korrigerat med sandpapper.

Sedan trimmade jag kanterna på detta arbetsstycke.

Installerade den i en svarv. Och han började bearbeta.

I slutresultatet erhöll författaren två delar från ett arbetsstycke, en cylinder och en kon.

Sedan såg han dessa detaljer. I framtiden kommer författaren att fästa konen till basen, han kommer att stödja den vertikala fältet.

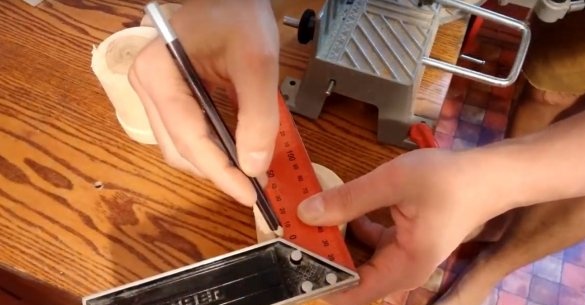

Och på cylindern kommer han först att göra markeringen, som på fotot.

Efter avlägsna överskottet.

Sedan kommer den att bearbeta delen på en slipmaskin.

Efter att ha ritat en linje på detaljerna, strikt i mitten.

Därefter gör du markeringar för framtida hål.

Då kommer han att göra hål. Med grov kränkning av säkerhetsåtgärder.

Och sedan, efter att ha klippt delen i hälften, bearbetade han den igen med en slipmaskin.

I mitten av den koniska delen gjorde författaren ett hål för stödstången.

Författaren gjorde också ett hål i handtaget på hammaren. TB-kränkning igen.

Sedan rundade han kanten.

Och bearbetas med sandpapper.

Vidare till alla trädetaljerna gjorde författaren en liten nyans med en fläck.

Och lämnade att torka, ungefär en dag.

Efter torkning, bearbetade återigen alla detaljer med sandpapper. Sedan behandling med fläck, plockar upp små fibrer av trä.

Sedan tog han en M 12 hårnål och skar en bit av 350 mm lång från den. Denna längd är tillräckligt med hänsyn till att basens längd är 300 mm, och ingen skärper någonting i mer än 90 graders vinklar.

Som en rörlig del, på vilken slipstenar kommer att installeras i framtiden och med hjälp av vilken själva slipningsprocessen kommer att äga rum. Författaren kommer att använda en hårnål M 10. Och för fri rörelse för denna del i uttaget maler han på den, en gängdel på cirka 400 mm.

Sedan genomförde författaren preliminära tester.

Och som test har visat går den rörliga enheten under arbete till ett skev och stiftet stoppar helt enkelt i hålet, en ökning i hålet gav inte resultat.

Därför beslutade befälhavaren att ersätta en av trädelarna i den rörliga enheten med kärnan i ringankret.

Efter testning igen. Det ser inte så elegant ut, men allt fungerar bra.

Efter ett framgångsrikt test fortsatte författaren till maskinens slutmontering. Han noterade platsen och gjorde ett litet hål i basen, bara några millimeter, så att den vertikala hårnålen var mer stabil under drift.

Efter fixerar den koniska delen till basen med en klämma.

Vidare gör hål.

Och sänk ner dessa hål.

Efter att ha fäst delen med skruvar.

Författaren kommer att ansluta metall- och trädelar med tvåkomponent epoxylim.

Enligt författaren: kostnaden för sådant lim är inte högt och styrkorna på lederna är utmärkta.

Allt överskottslim avlägsnas omedelbart med en bit trasa.

Författaren kommer att göra innehavare för slipstenar från en bar.

Det visade sig ett par sådana detaljer.

Befälhavaren lindade ringen med en jutsladd så att maskinen under drift gjorde mindre ljud.

För stabilitet och bättre grepp hemlagad med bordets yta installerade befälhavaren silikonben på basen.

Sedan gjorde han ett hål så att kniven kunde fixas.

Sedan avslutade han trädelarna med flytande paraffin.

Författaren kommer att fästa kniven med hjälp av två trästänger och en metallmonteringsplatta. Eftersom författaren planerar att skärpa inte bara knivar på den här maskinen, gjorde han specifikt inga stationära, fixeringsstöd.

Här på den här hemlagade kniven kommer mästaren att kontrollera prestandan för den här hemlagade produkten.

Test.

Efter att ha skärpt på maskinen bearbetade författaren knivens skärkant på en filtcirkel med GOI-pasta.

Resultat på papper.

Och på trädet.

En hemmagjord maskin med knivslipare gjorde ett utmärkt jobb. Ett par ord från författaren om den här kniven: den här kniven gjordes av författaren av en kniv i ett billigt kinesiskt plan. Och stålet på det är inte av mycket hög kvalitet, dessutom kunde författaren inte göra en bra härdning av kniven. Och så valde författaren kraftsvinkeln för skärpa, för denna kniv på 40 grader. Och efter att ha arbetat lite med en kniv med lövved, konstaterade författaren att knivens kant visade sig vara ganska motståndskraftig, vilket betyder: skärpningsvinkeln för detta stål valdes till rätt.

Och det är allt för mig. Tack alla och ses snart!