Detta är en guide för att skapa enkla klämmor för att hålla frässkruven på slipbordet.

Frässkivan som visas på bilden ovan är ett köpalternativ som författaren till dessa klämmor använder i sitt arbete. Denna lilla skruvstång är ett skruvfritt verktyg med spännspår som säljs av många onlinebutiker.

Steg 1: Design

Den nedre ytan av skruvspännets spår är ungefär 14 mm ovanför bordet, och den övre ytan på spännspåret är ungefär 7 mm över den undre ytan.

Författaren gör klämmor - en vice, som de flesta mästare, från någon slags skrot. Lagertjocklek 6 mm. Varje sida är cirka 50 mm lång (från det yttre hörnet till "fotens" kant).

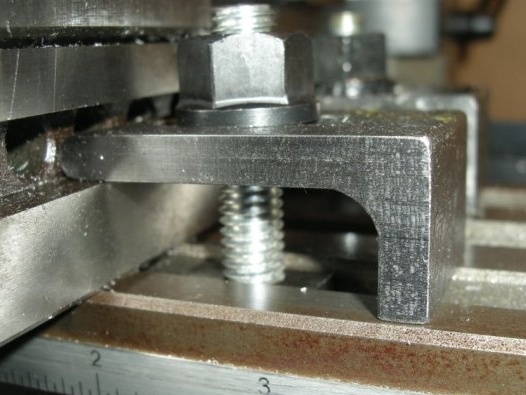

Ytterligare material som krävs vid tillverkning av klämmor är en T-mutter, flänsmutter och skruv, ungefär 50 mm lång med en 9 mm gänga.

bilagor:

järnklämskonsol

Steg 2: Grovt järn

Med hjälp av ett slipande skärhjul på en vinkelslipare klippte författaren av ett hörn av rätt storlek. Han skar sig väl, men värmde mycket och smälte därför plastdelen av bordet ...

I alla fall lyckades författaren klippa av ett stycke cirka 25 mm brett från järnhörnet. Den exakta storleken är inte så viktig.

Sedan skar han av en liten del av ett långt "ben" i detta hörn. En klämma kommer att göras från det resulterande hörnet. Författaren lärde sig en lektion med en kvarn och ett plastbord och gjorde detta snitt med en bågsåg för metall.

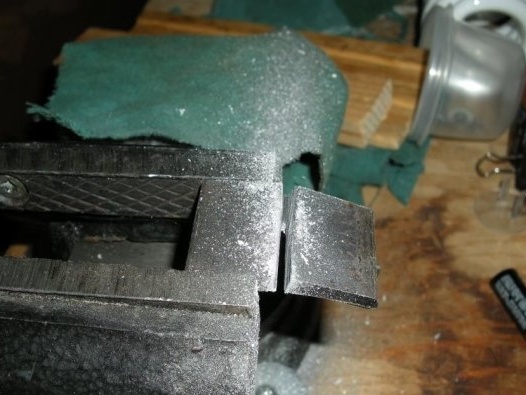

Steg 3: Rengör långa kanter

Författaren installerade ett järnhörn i en frässkruv och malade släta kanter längs hela längden, snyggt och jämnt (och till och med lite i storlek, även om denna mätning inte är särskilt viktig).

Siffrorna visar installationen av en skruv för fräsning av två ändar av ett hörn. Den rundade långa änden av hörnet passar in i det horisontella V-formade spåret i skruvens rörliga käft. Kanten som han kvarnar sticker ut 6 mm. från kanten av en skruvstång. Denna installation var ganska säker.

För att utvärdera arbetsstycket visuellt för att hitta platsen i hörnet som var mest utskjutande, berörde författaren noggrant skäraren vid denna punkt. Sedan började han göra passager för skärning av metall i Y-axelns riktning, framifrån och bakåt, så varje pass utfördes i vanligt fräsläge (nu avstår han från fräsning vid lyftning). Varje pass rensades ungefär 0,25 mm. material på alla utskjutande delar av arbetsstycket. I slutändan klippte han hela ytan på arbetsstycket och gjorde sedan ett 0,125 mm finish. Vid detta hörn var fräsningen avslutad.

Han använde en 19 mm 4-kanals fräsmaskin, roterande med en hastighet av cirka 800 rpm. Matningen var antagligen cirka 5 eller 7 per minut. Skärdjupet (varje snitt) var cirka 0,25 mm. Ibland, under skärning, sprayade författaren WD-40 på skäraren och arbetsstycket.

För att fräsa den andra långsidan vände författaren ämnet upp och ner (som visas i den andra figuren). Platsen för V-spåret i skruvstycket och längden på den korta hyllan gör det möjligt att göra detta.

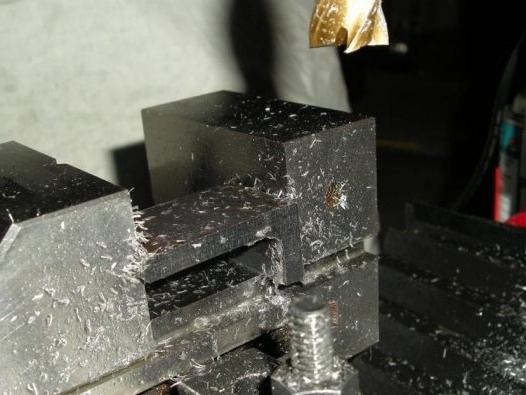

Steg 4: Mal slutet på den korta hörnhyllan

Sedan malde författaren den korta delen av den framtida klämman, den del som vilar på fräsbordet. Denna operation hjälpte till att rengöra stöddelen av hörnet och därmed ställa in arbetshöjden för klämman. Detta är kanske den viktigaste dimensionen, men även här finns det utrymme för viss korrigering.

Författaren klämde fast arbetsstyckets "långa hylla i hörnet" i en skruvstång, försökte klämma fast den raka delen av hörnet, och inte nära hörnet där tjockleken ändras till större sidan, så att hörnet förstärks. Han satte ett hörn i centrum av skruven för att hålla kraften balanserad och för att undvika att vrida den rörliga delen av skruvstycket.

Den önskade längden på hörnens stöddel (enligt figuren) är 21 mm.

Först justerade han den bärande delen av den korta flänsen i hörnet och avlägsnade den med en skärare, på samma sätt som han inriktade långsidorna i steg 3 (med undantag för rörelsen av skäret längs X-axeln istället för Y).

Så snart delen blev platt längs hela underdelen av stöddelen, mätte författaren höjden på den korta hyllan med hjälp av en vernier-bromsok, som tidigare torkat stödytorna med en trasa så att flisen inte ändrade avläsningarna. Denna mätning visade hur mycket material som måste tas bort. Författaren sköt material med 0,25 mm sektioner tills han nådde ungefär 0,5 mm. Sedan mätte han igen och gjorde små sektioner tills han nådde en noggrannhet på 0,125 mm. Författaren slutade på dessa indikatorer.

Steg 5: Hörnpartiets fräsning är klar

På detta foto jämnas alla tre ansikten ut och justeras till önskad storlek.

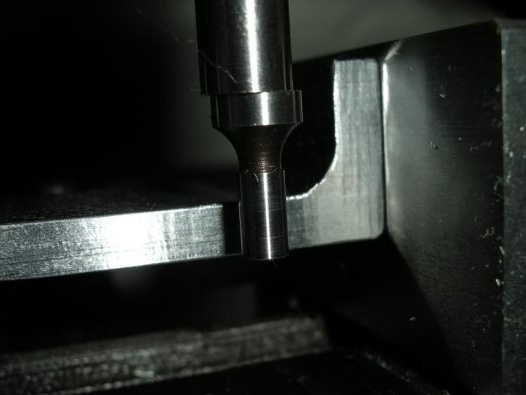

Steg 6: Ställa in och installera en del för att skapa ett spår

Författaren gjorde det.

Det är mycket bra när arbetsstycket är i skruvstycket ungefär i mitten, eftersom det ger en jämn klämning och inte vridningskraft på skruvens rörliga del.

Författaren vill att snittet i denna del ska vara i mitten av klämman, så han mätte den faktiska bredden på klämman, bestämde kanten och ställde spindeln i mitten av X-axeln på klämman.

Här är det nödvändigt att fixera styrningen för X-axeln, eftersom rörelsen kommer att ske i Y- och Z-axlarna.

Steg 7: Hitta haket

Tryck på "insidan" i hörnet och kom ihåg att kompensera för verktygets radie.

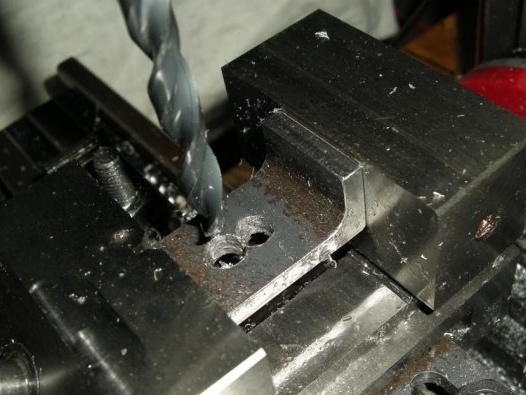

Steg 8: Borrhål

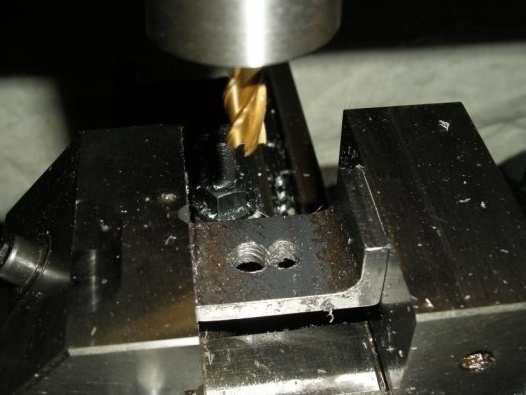

Borrar är lättare att skärpa än kvarnar, så författaren borrade hål för att välja det mesta av metallen för det framtida spåret. Han började med en liten borr (cirka 6 mm) för det första hålet och ökade sedan till 9 mm.

När författaren slutförde borrningen fanns det i mitten av klämman tre hål med en diameter på 9 mm, vars sidor helt enkelt rörde varandra.

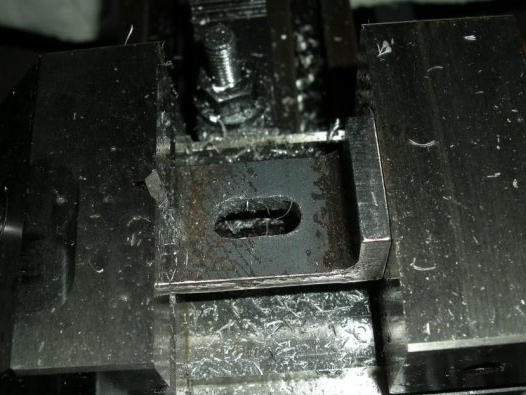

Steg 9: Slutför Groove Making

Sedan använde författaren en fräs med en diameter på 9 mm För att förvandla en serie hål till ett riktigt spår. Efter att ha startat spindeln sänkte han fräsaren (för skärning i mitten) i det befintliga hålet i den ena änden av spåret och flyttade sedan den till hålet i den andra änden. Han flyttade fräsen fram och tillbaka i spåret och gick ner cirka 1 250 mm för varje pass, tills han gick hela vägen.

Sedan utvidgade han spåret med ungefär 1 250 mm, flyttade skäret i en spiral och skär hela slitsväggen med ett skärande djup på cirka 0,25 mm.Han klippte spiralen medurs för att göra rutinfräsning.

(Obs! På fotografierna i detta steg visar författaren hörnet där han försökte göra ett kortare spår med två hål förborrade. Det fungerar bra, även om ett längre spår är att föredra.)

Steg 10: Studförberedelse

Författaren köpte en tapp med en tråd på 9 mm.

Han klippte en bit av den önskade längden från en hårnål med en bågsåg och rengörde kanterna med en fil.

Steg 11: klämman är klar