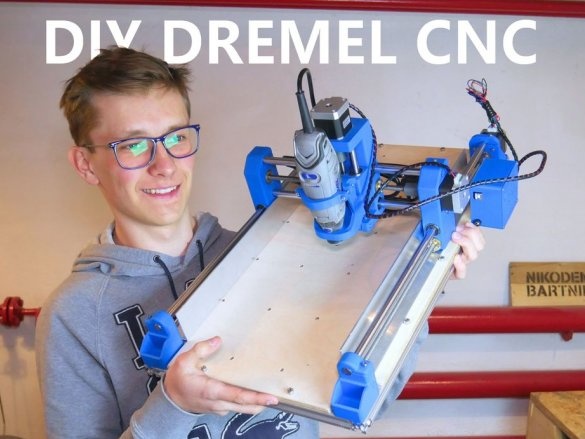

En mästare från Polen, älskar att programmera och göra olika apparater gör det själv. I den här artikeln kommer han att presentera processen för att tillverka en CNC-maskin som ett verktyg vars arbetsverktyg är installerat av Dremel. Befälhavaren utvecklade sin maskin under lång tid och försökte göra den så tillgänglig, pålitlig och lätt att montera som möjligt. Det var för att minska kostnaden som maskinens komponenter valts. Kostnaden för den färdiga enheten är mindre än $ 300. För tillverkning av vissa komponenter i maskinen krävs en 3D-skrivare. Så för tillverkning av en sådan maskin använde befälhavaren följande

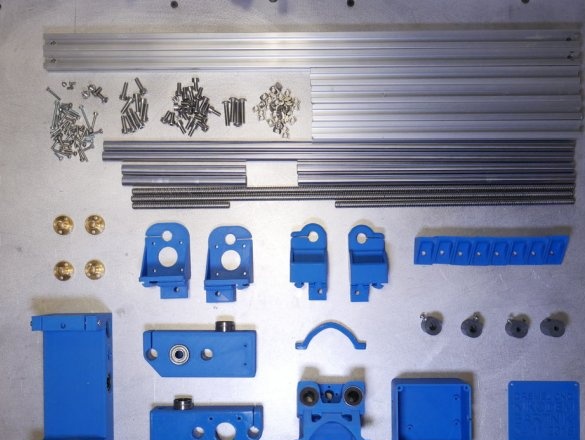

Material och verktyg:

- Aluminiumprofiler 20x20mm 600mm långa - 2 st;

- Aluminiumprofiler 20x20 mm, längd 300 mm -5 st;

-12mm stång 310mm - 2 st;

-12mm stav 530mm - 2 st;

-12mm stång 140mm -2 st;

- Blyskruv 500 mm - 2 st;

- Löpskruv 280mm -1 st;

- Drivskruv 120 mm - 1 st;

-12mm linjärt lager - 12 st;

- Lager 608zz - 4 st;

-T-formad mutter M5 - 36 st;

- Skruvar M6 x 25 mm - 4 st;

- Skruvar M5 x 10 mm - 34 st;

- Skruvar M5 x 16 mm - 10 st;

- Skruvar M3 x 20 mm - 8 st;

- Skruvar M3 x 12 mm - 32 st;

-Stegmotorer - 4 st;

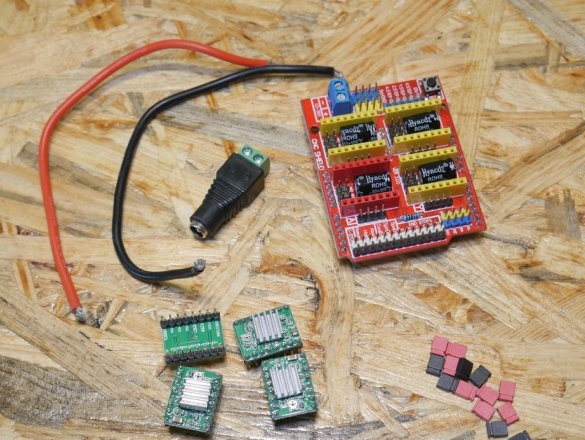

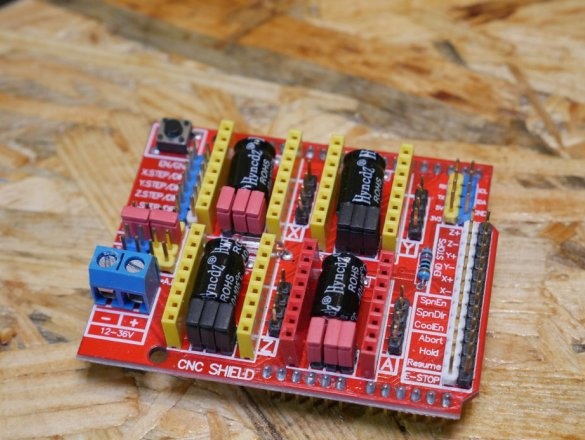

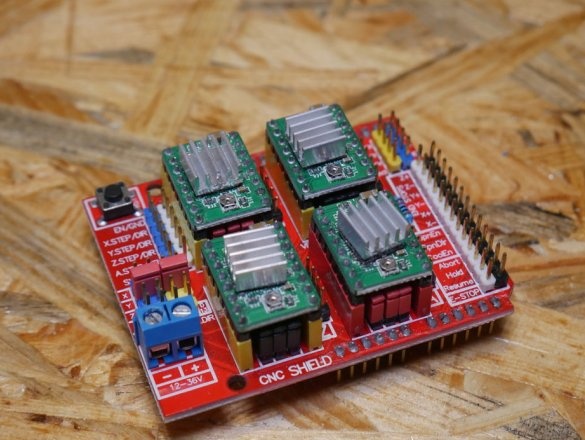

-A4988 Expansion Board - 1 st;

-Stegdrivrutiner - 4 st;

-Arduino - 1 st;

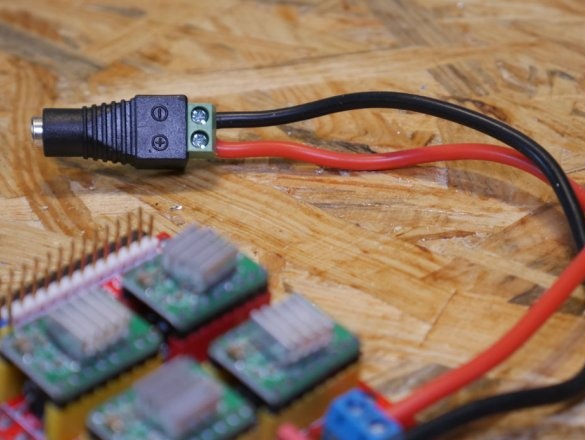

- Strömförsörjning - 1 st;

- DC-kontakt - 1 st;

- Hoppare - 14 st;

-Dremel 3000 - 1 st;

-3D-skrivare;

-Tiski;

-Ushm;

- skruvmejsel;

-Drel;

-Fanera;

-Borrmaskin;

- Elektriskt pussel;

-Dator med mjukvara;

med alla detaljer, antal, olika länkar och kommentarer.

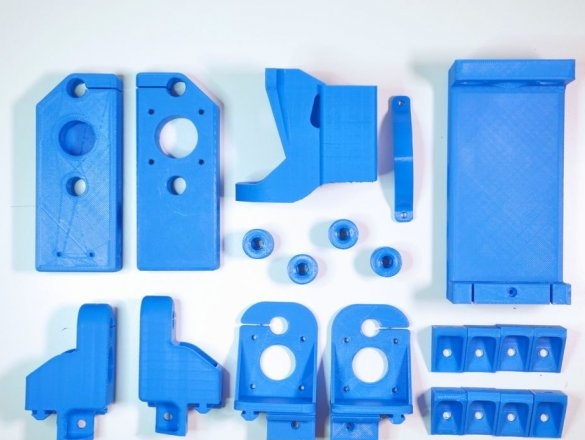

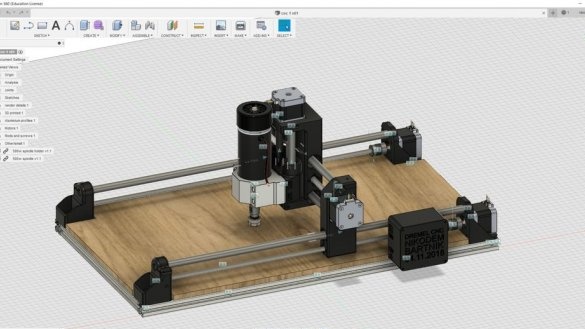

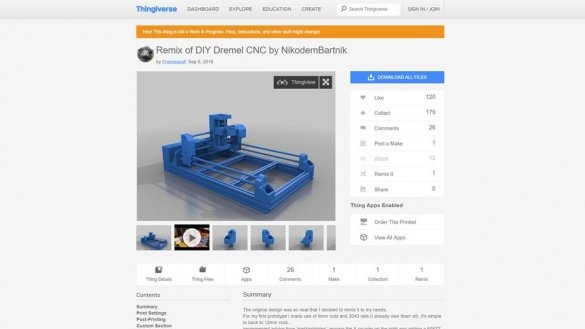

Steg ett: 3D-utskrift

Enligt mästaren räcker det att sätta parametern "fyll" på 20-40% när du skriver ut delar.

Befälhavaren tryckte alla sina detaljer med PLA, men det är bättre att skriva ut dem med PETG, kostnaden för PETG är nästan densamma och båda är lätta att skriva ut, men PETG är lite mer flexibel, så det är svårare att bryta.

Du behöver inte skriva ut de delar som är markerade som OLD, det är gamla versioner av vissa filer som guiden delade om någon vill använda dem.

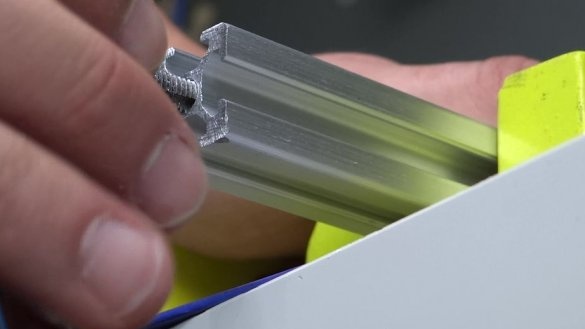

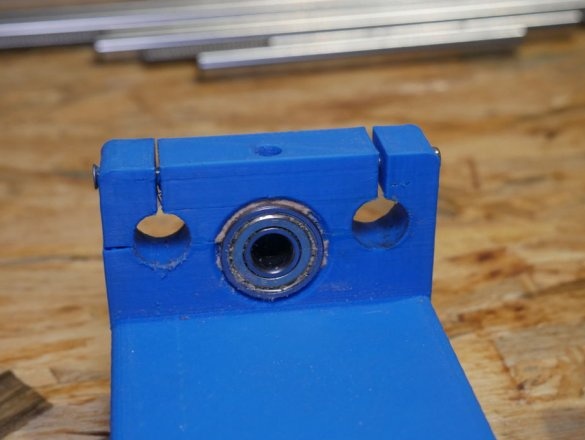

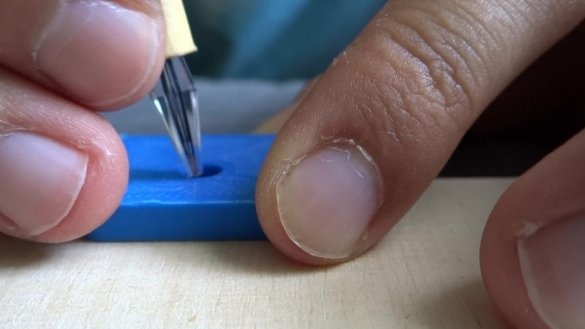

Du kan också hitta .f3d, .iges och .step-filer så att du enkelt kan redigera ditt författarprojekt. Efter tillverkning av delarna måste du kontrollera lagerstolen. Du kanske också måste slipa stiften som passar in i aluminiumprofilerna lätt, det beror på noggrannheten för din 3D-skrivare.

Två ledare ges också som inte ingår i CNC, men som är mycket användbara för borrning av hål i aluminiumprofiler och ett trästöd.

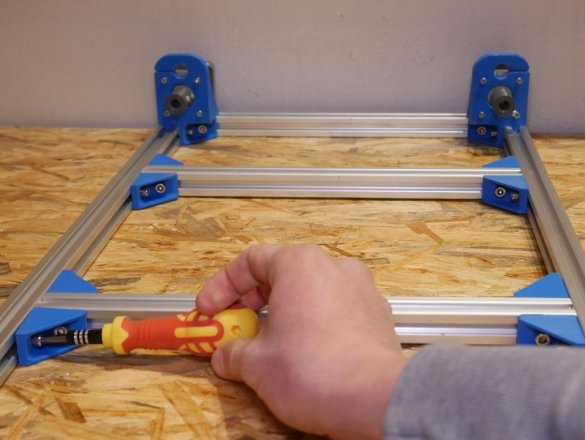

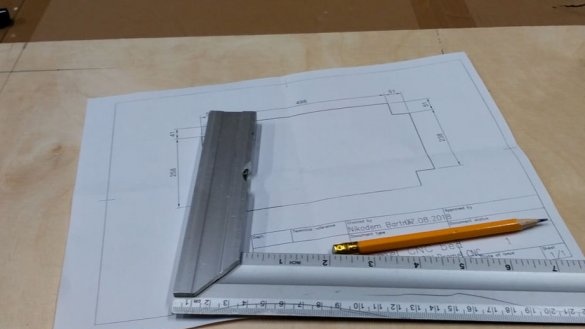

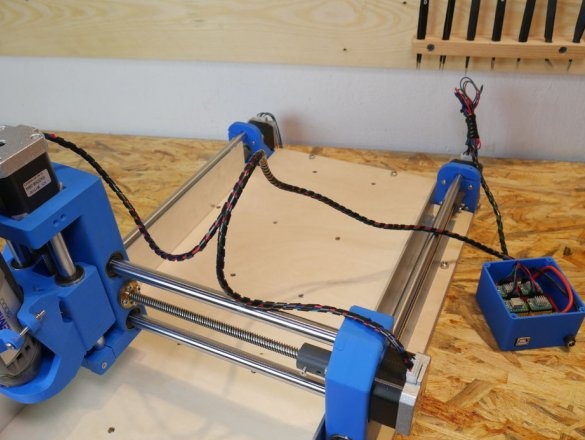

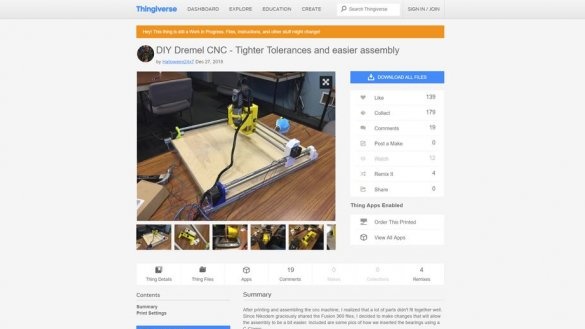

Steg två: Förbereda för att bygga

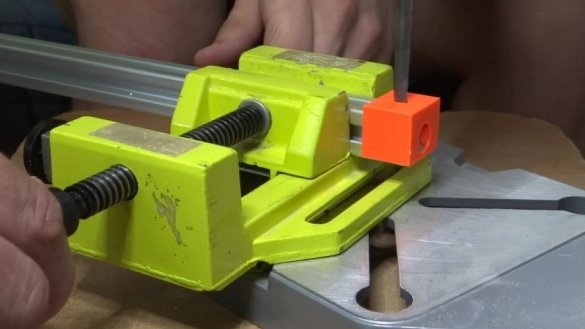

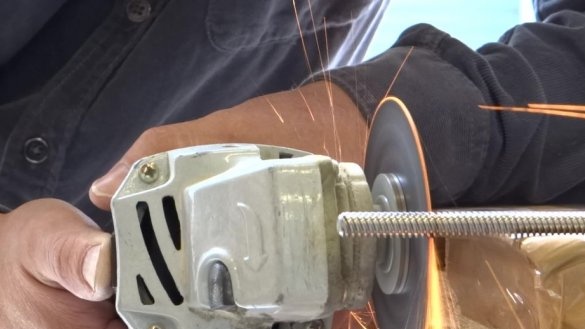

Innan alla komponenter monteras kan det vara nödvändigt att trimma dem till önskad längd. Befälhavaren använde aluminiumprofiler 60 och 30 cm långa och 12 mm stavar. Om du vill skapa en större maskin behöver du bara använda längre aluminiumprofiler, stavar och tumskruvar, detaljerna med 3D-utskrift förblir desamma. Om du köpte alla delar till den önskade längden hoppar du bara över detta steg.

Befälhavaren fann att dessa stavar och spindlar inte kan skäras med en handsåg, så han klippte med en vinkelslipare.

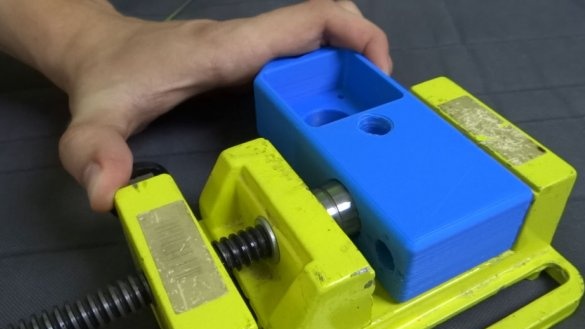

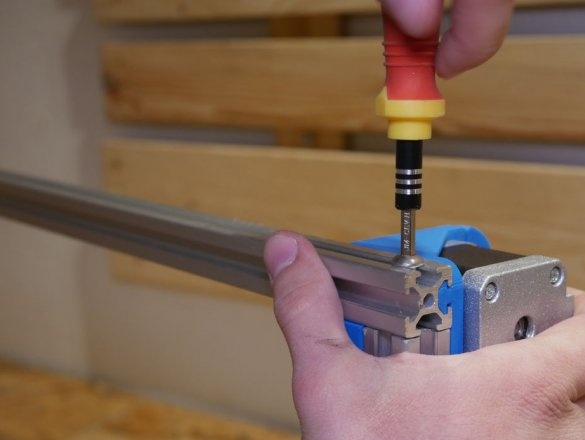

I detta steg måste alla lager installeras. Mästaren gjorde detta med en liten skruvstång.

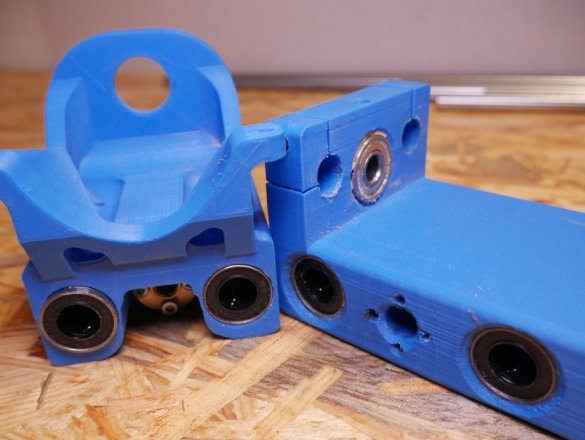

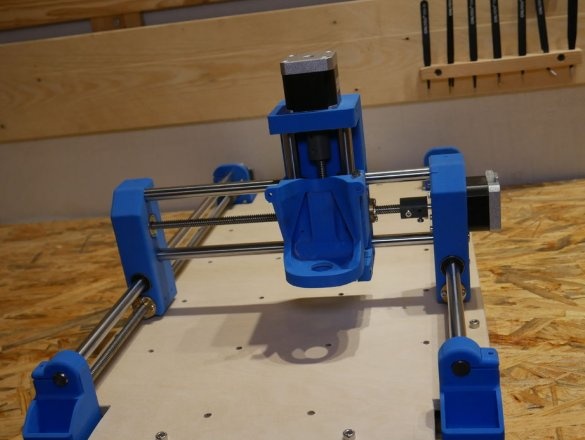

Steg tre: Z Axis

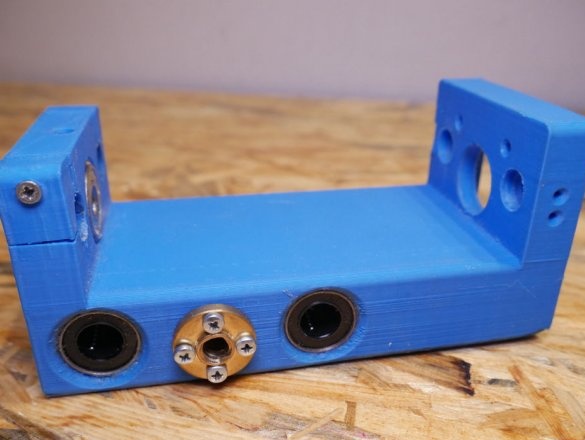

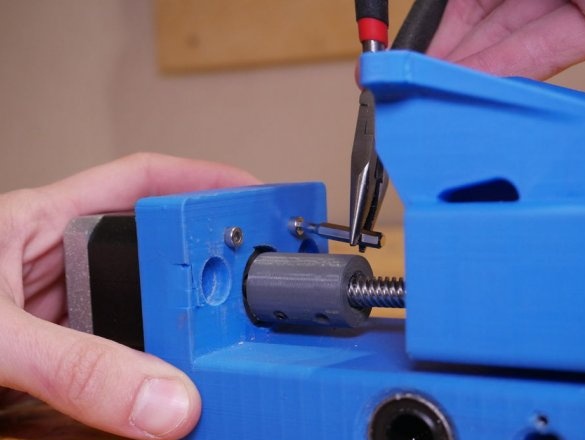

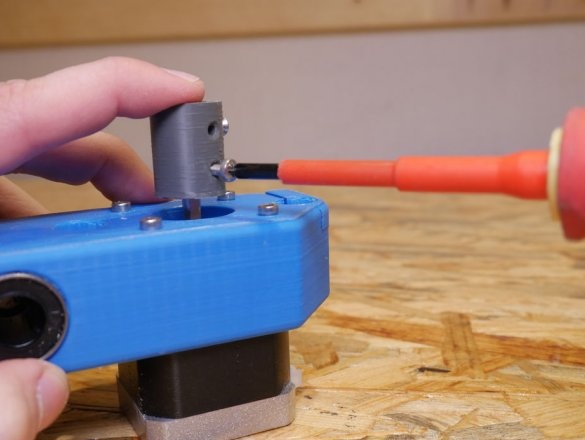

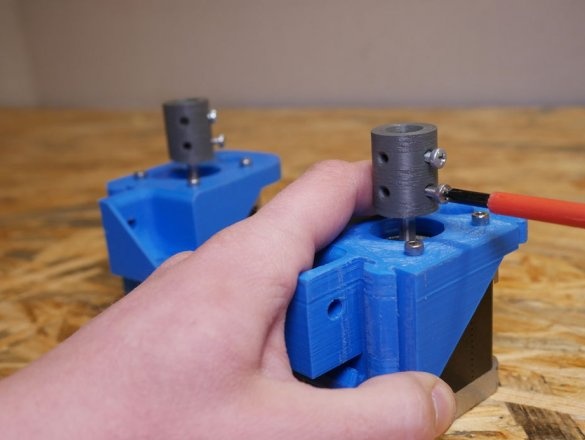

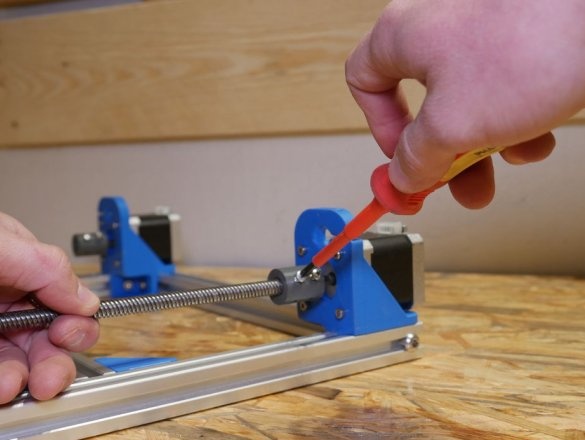

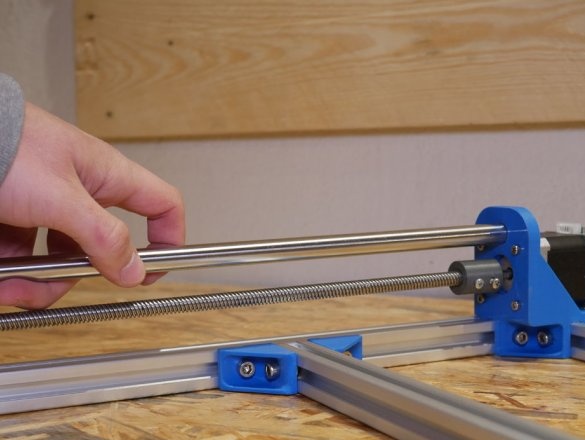

Monteringen börjar med Z-axeln. Sätt två stavar i Z-axelvagnen, men inte helt, det kommer också att finnas en Dremel-hållare. Dremelhållaren måste röra sig fritt längs linjärlagren. 608zz-lagret bör redan installeras i hålet i botten av vagnen längs Z-axeln. Nu måste du installera en stegmotor med en blyskruv och en 3D-tryckkoppling. Fäst motorn med M3-skruvarna och se till att båda stavarna är fästa med en skruv i botten. För att underlätta framtida användning, installera stegmotoranslutningen bakåt, eftersom den kommer att anslutas där elektronik.

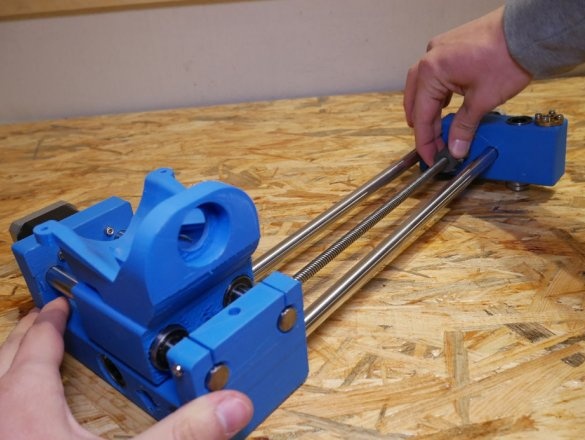

Steg fyra: X Axis

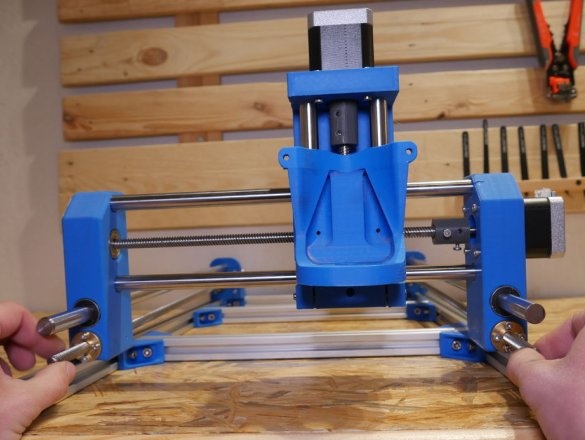

Gå nu till X-axeln Skruva mässingsflänsarna. Ta en av X-axlarna och fäst två stavar i den. Placera sedan Z-axelvagnen på dessa stavar och installera den andra X-axelvagnen på motsatt sida. Säkra motorn med M3-skruvarna.

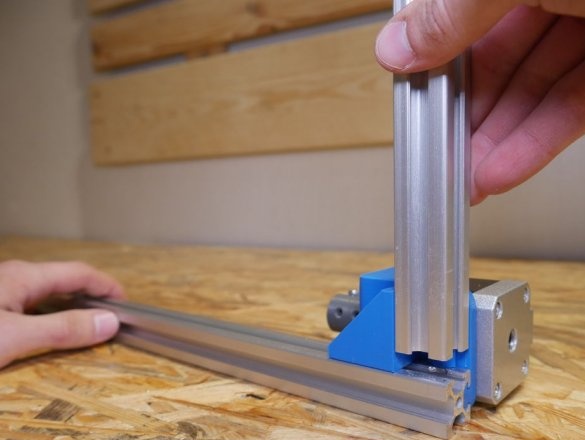

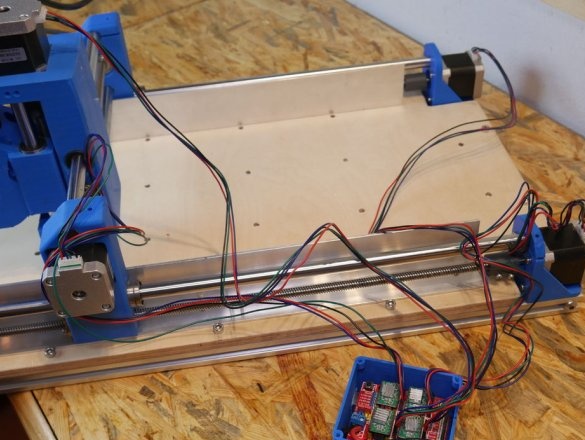

Steg fem: Y-axeln och aluminiumramen

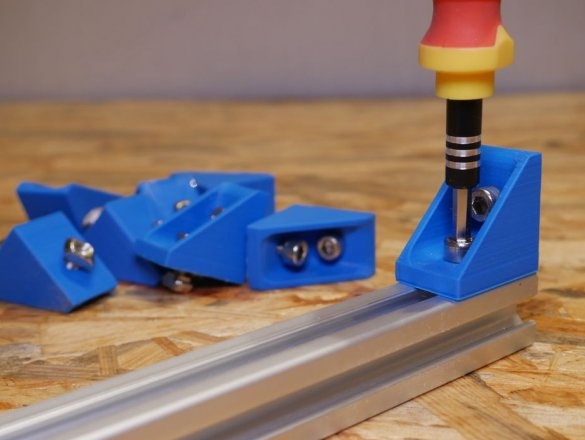

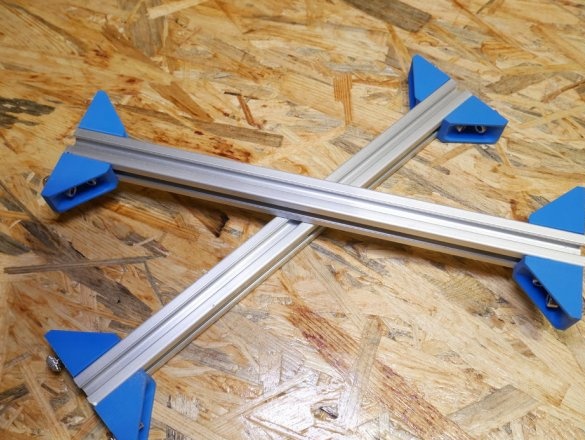

Y-axeln är direkt ansluten till maskinens huvudram. Den är tillverkad av 20x20 mm aluminiumprofiler anslutna med skruvar för styvhet. Eftersom denna maskin är modulär är det möjligt att minska eller öka längden på profilerna. Befälhavaren klippte sina profiler till 60 cm - 2 st., Och 30 cm - 4 st. Därefter måste du borra monteringshål. För att underlätta borrprocessen utvecklade och tryckte befälhavaren en ledare som kan sättas på profilen och sedan borras ett hål med en 6,5 mm borr. I båda ändarna av de två korta profilerna är tråden fortfarande nödvändig. Vi rekommenderar att du borra kranhålet med en 5,2 mm borr och sedan skapar en M6-gänga.

Vidare är stegmotorerna monterade hörnfogar.

Aluminiumprofiler är installerade.

Ställer in korsprofiler.

Installeras på ramen, den tidigare monterade X / Z-axeln.

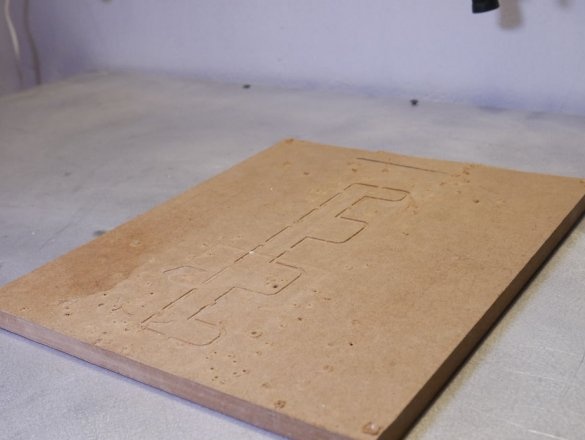

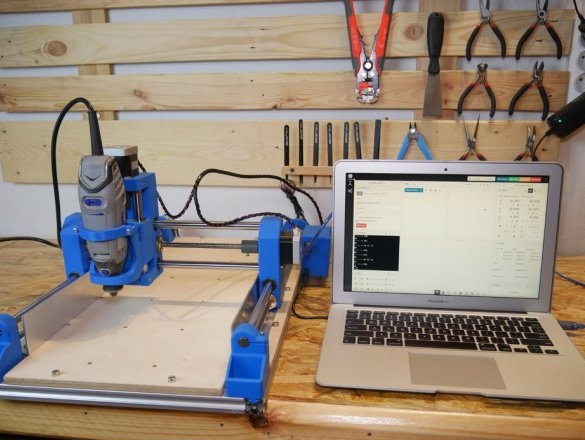

Steg sex: tabellen

Befälhavaren gjorde ett skrivbord från plywood. Jag klippte biten i storlek, borrade monteringshål längs kanten. På bordets arbetsdel borrade jag också hål och installerade gängade insatser underifrån. De behövs för att fästa arbetsstycken. För att förhindra att plywood skadas kommer en fiberplåt att placeras ovanpå.

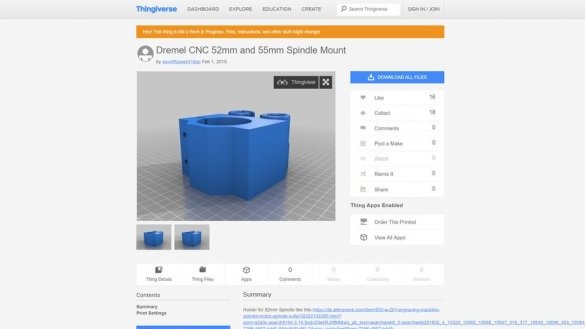

Sjunde steg: Dremel

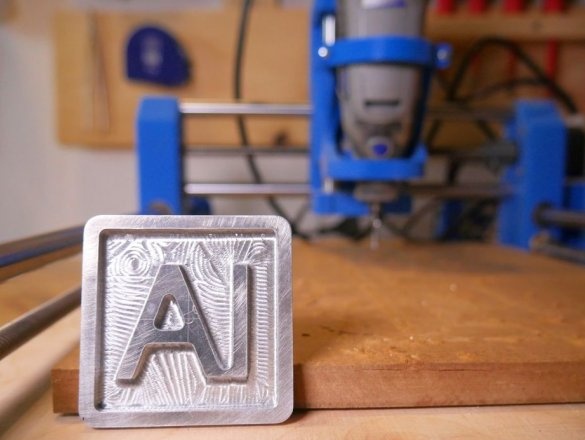

Befälhavaren använder Dremel 3000 på sin maskin. Detta verktyg är inte idealiskt och det är svårt för honom att bearbeta aluminium, men det räcker för att bearbeta trä eller akryldelar. I princip kan du också bearbeta aluminiumdelar, detta kommer att visas på video i slutet av artikeln.

Vissa vänner installerar Dremel 4000 på vilken en annan spindel är monterad, och detta utvidgar maskinens funktioner.

I början av detta projekt ville befälhavaren lägga till ett relä för att sätta på och stänga av Dremel med G-kod-kommandot, men på grund av vissa problem bestämde han sig för att inte använda det. Därför slås graveren på och hastigheten regleras som standard med knapparna på Dremel själv.

Dremel fästs med en mutter i botten av graveren och klämman.

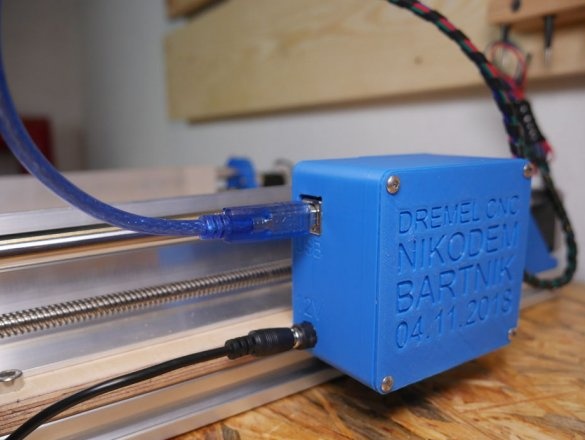

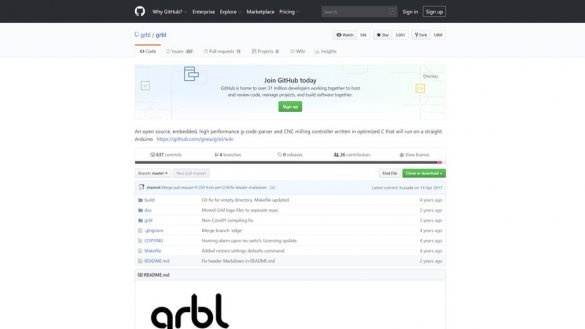

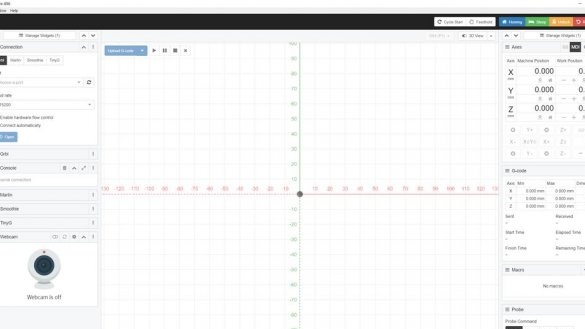

Steg åtta: Firmware

För att installera GRBL på en Arduino behöver du en Arduino med en USB-kabel och mjukvara som kan laddas ner här: https://github.com/grbl/grbl

När du har laddat ner .ZIP-filen från länken ovan kan du lägga till den till Arduino IDE som ett bibliotek. Gå till exempelfilerna och öppna exemplet från GRBL-fliken. Du bör bara se en kodrad, inget mer, det här är normalt. Anslut Arduino till datorn och ladda ner programmet. Och så, GRBL är installerat på Arduino, du behöver inte ändra någon kod. Om du har problem med det här steget kan du försöka hitta instruktioner på Internet.

Det finns också en sak som måste ändras, du kan göra det genom en seriell monitor i Arduino IDE eller en konsol i CNCjs.

Allt du behöver göra är att skicka 3 enkla kommandon:

$100 = 400

$101 = 400

$102 = 400

Skicka dessa kommandon separat. Beroende på upplösningen för de stegmotorer du använder kan du behöva använda ett annat värde än 400.

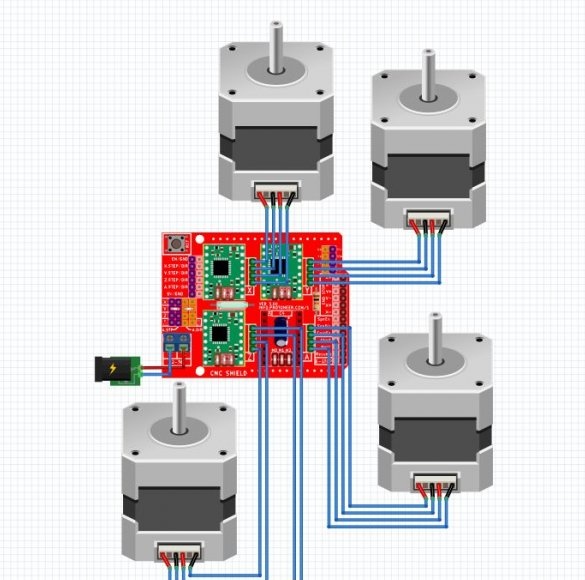

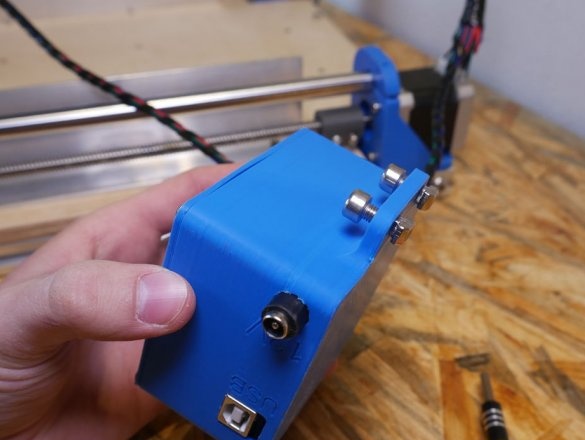

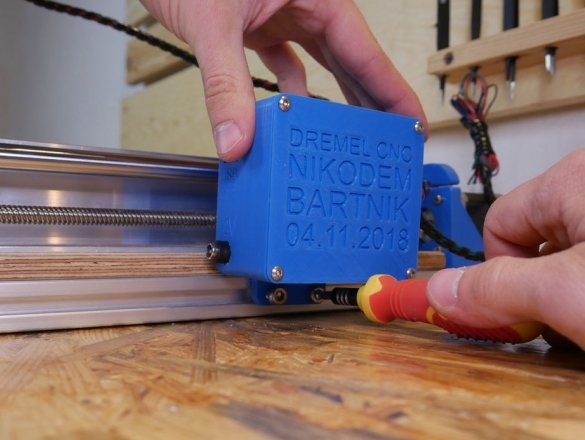

Steg nio: Elektronik

Därefter installerar befälhavaren elektroniken och ansluter stegmotorerna. När anslutningen leddes ledaren av instruktionerna från detta site.

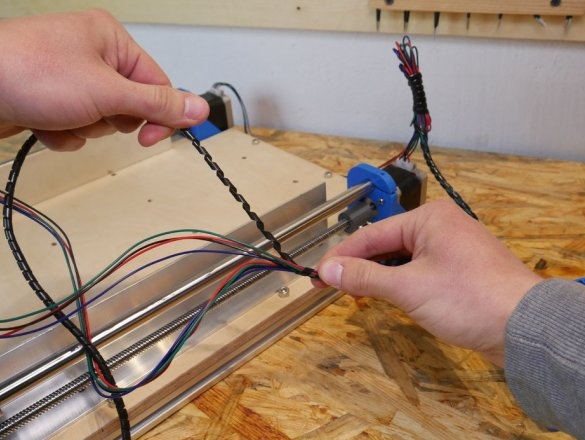

Installera hoppare och sedan stegmotorförare på expansionsbrädet. Ansluter strömkontakt, stegmotorer, Arduino. Installerar elektronik i huset. Efter montering är det nödvändigt att kontrollera stegmotorns funktion, särskilt i vilken riktning de snurrar. Om det är nödvändigt, om det fungerar felaktigt, stängs motorn av och vrids över 180 grader.

Steg tio: Näring

För ström använder master en 12V 3A strömförsörjning.

Trådar måste lindas och dras korrekt så att de inte faller under de rörliga delarna.

Steg elva: programvara

För att styra maskinen med en dator installerar guiden CNCjs-programmet från den här resursen.

Programmet är gratis och är installerat på nästan alla operativsystem.

Om du har problem med att ansluta till maskinen: sannolikt beror det på fel överföringshastighet, försök att ändra överföringshastigheten i CNCjs till 11520.

Befälhavaren använder Fusion360 för att designa delar.

Steg tolv: alternativ

Att välja rätt matning och skärande djup är viktiga parametrar. Börja fräsa långsamt och ytligt, öka sakta hastigheten. Var försiktig, skäret är lätt att bryta. Tänk på att slow motion är lika dålig som för snabbt; du måste vara mellan dem för att uppnå bästa resultat.

Här är inställningarna som guiden använder:

Wood, MDF:

Matning: 800 mm / min

Skärdjup: 3 mm

Dremel-omkopplare 8/10

akryl:

Matning: 500 mm / min

Skärdjup: 1 mm

Dremel-omkopplare 6/10

aluminium:

Matningshastighet: 800 mm / min

Skärdjup: 0,2 mm

Dremel i full fart

Befälhavaren skapade sitt projekt under många månader. När maskinen tillverkades och justerades laddade han upp en video. Med tiden skapade befälhavaren en grupp i. Du kan diskutera ett problem i en grupp eller föreslå egna lösningar. Gruppen har redan cirka 1 200 personer. Många av dem tillverkade sina maskiner baserade på befälhavarens arbete. Vissa mästare slutförde produkterna med sina ursprungliga lösningar. Baserat på den här maskinen gjorde några vänner laserskärare och plottare. Du kan bekanta dig med dessa material antingen genom att gå till gruppen eller genom att klicka på länken "Källa" i slutet av artikeln och rulla ner på sidan.

Några exempel på maskinen.

Guiden ger en serie videor med exempel på maskinen, med inställningar etc., låt oss se några av dem.

Maskinmontering och installation.

Exempel på arbete.

Resten av videon finns på författarens sida eller på källlänken i slutet av artikeln.