elektronik - Det här är en väldigt spännande upplevelse, men till slut får du många olika typer av komponenter som måste förvaras separat.

För lagring finns det en hel serie små plastdelar, men själva lådorna tar ofta hand.

Bra falldesign för lådor i J-Po, men i fall, författaren till detta hemlagadDet fanns något böjda kanter, vilket innebar att de inte skulle hållas fast med den metod som J-Po använde.

En annan Jesper75-kampanj byggde ett skåp i samma stil, men det finns inget sätt att minska, måla och ställa in antalet hyllor som behövs.

Kraven för att lösa detta problem var att mellan lådorna skulle det finnas så lite utrymme som möjligt, och författaren ville också använda trä som redan var tillgängligt.

Därför beslutades att använda ett aluminiumhörn för att skapa hållare för fall. Och eftersom installationen av styrhållarna efter montering av ramen inte var särskilt bekväm, beslutades det att ytan innan montering.

Steg ett: Rackar

Rackens höjd borde ha varit tillräckligt hög, eftersom sju fall endast krävdes för att lagra en serie motstånd, som var det största utbudet av komponenter av samma typ.

Som huvudmaterial användes 18 mm tjock plywood.

Det beslutades att göra tre avsnitt för fall, vilket innebär fyra stativ. Yttre stativ trimmades med cirka 12 mm. djupare så att baksidan av ramen kan försänkas.

På den tredje bilden är tunna remsor av lövträ synliga, detta är saligna. Författaren limmade dem på plywoodens yttre framkant med vanligt PVA (Elmer-lim) och (som du ser från den fjärde figuren) en massa klämmor.

Överskott av ansikts trimning utfördes med användning av en router med lite efter kanten.

Efter att routern tagit bort det mesta av utsprånget använde den en liten bit för att göra saltlösningen helt platt.

Steg två: Topp och botten

Författaren hade bara 7 mm strukturell plywood för topp- och bottenstället. Det fanns också två mindre, ojämförliga bitar av mycket tunn plywood med olika fasader.

Som du kan se på det tredje fotot från den vänstra kanten av delen, fann författaren det svårt att klippa detta material med en cirkelsåg.

Laminering av detta material krävde mycket lim och mycket klämmor.

Föregående gång, när han slutade ändarna med ett vänd laminat av saligni, använde författaren en fräs för att bearbeta ytorna, med vilka ändarna var i linje.

Den här gången använde författaren samma bearbetningsteknik för ändytan, men träets yta skyddades från ett uppföljningslager på fräshuvudet med maskeringstejp.

De två sista fotografierna visar hur författaren döljer sina ”stimar”, vilket han lyckades göra med en cirkelsåg. Den täcker den skadade bakre kanten i plywoodens övre del med en annan remsa saltlösning. I slutändan ser arbetsstycket tillräckligt bra ut.

Steg tre: Skär aluminiumstöd från ett hörn

Väskorna är inte särskilt tunga, men valet föll på ett aluminiumhörn 3 mm tjockt, 30x30 mm stort. I närvaro av tio meter, 4 hörn på 2,5 m.

För att klippa hörnet jämnt och exakt lägger författaren fyra hörn ihop och fästade hela bunten med klämmor så att det återstod att göra fyra gånger färre snitt.

Det fanns en önskan att göra en infälld kant framför för att ge ett snyggt utseende, för att stödja och underlätta infogning och borttagning av fodral. Detta innebar att höger och vänster del skulle speglas. Utseendet på bakre änden av hörnet av författaren störde inte. Oavsett om det är rakt, tvärgående eller vinklat spelar ingen roll.

Efter att ha skurit aluminiumhörnorna, förblev borrarna från vinkelsliparen, som lätt avlägsnades när de bearbetades med en fil.

Fjärde steget: Borra hål i aluminiumhörnet under skruven

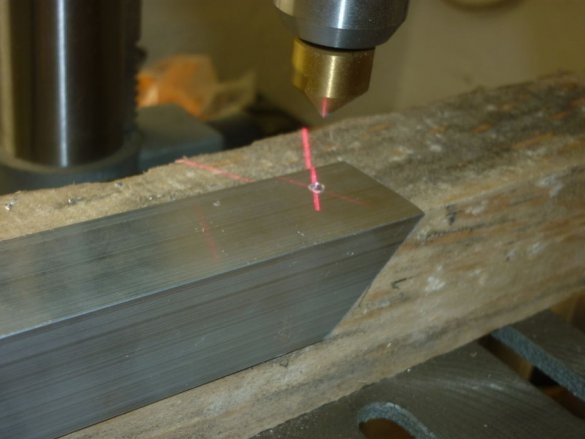

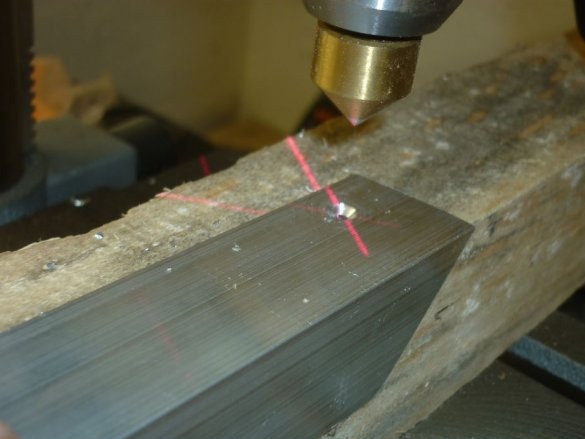

Författaren använde en borrmaskin och en 4 mm borr, vilket gav ett gott spel för M6-sexkantsskruvarna, som skulle användas för att fästa styrvinklarna till stolparna.

En träbalk fixerades på borrmaskinens plattform för att hålla aluminium. Dessutom gjordes märken på den i form av linjer för att få en ungefärlig uppfattning om var arbetsstycket ska hållas. Att hålla delen ordentligt i det vänstra hålet var ganska svårt, eftersom borrmaskinen är konstruerad för användning med höger hand.

Hålen var bra, men återigen fanns det aluminiumborrar. Därför ersattes borrningen av en försänkare och de ordnade rena hålen i hörnen.

Steg fem: Montering av styrskenorna

Det fanns ingen säkerhet hur mycket utrymme fallen skulle behöva för att enkelt kunna tas bort, så tjockleken på blocket bestämdes av försök och fel. Därefter gjordes ett mallblock med den erforderliga tjockleken. Det användes för att rymma varje skena.

Varje guide var placerad på samma avstånd från den nedan. För att undvika fel användes en mall för att installera fronten på skenan, och därefter kopierades detta avstånd från toppen av stativet på baksidan av skåpet.

Steg sex: Skåpförsamlingen

De övre och nedre delarna av skåpet var inte rektangulära, därför krävdes noggrann installation.

Efter att allt hade klämts fast med klämmor i rät vinkel och det första ändelementet var fäst, gick allt bra och snabbt.

Sjunde steg: Rensa och installera ryggstödet

Så snart sidorna och toppen samlades ihop klipptes överskottsdelen av plywood med en handsåg. Sedan, med hjälp av en router, placerades den trasiga kanten i ordning. Efter avslutad arbete lackades den snittade kanten i samma färg som resten av skåpet.

Skåpets bakvägg var lackerad i förväg innan den installerades på sin plats.

Därefter spikades bakpanelen på mitten av de två yttre pelarna, och efter att panelen pressades med ränder på utsidan av ryggen.

Slutligen togs nedförsänkta skruvar uppifrån och ersattes med vackra mässingsskruvar med matchande koppbrickor.