I den här artikeln lär du dig av Steve, författaren till YouTube-kanalen "Pask Makes" om tekniken för att göra en markeringskniv.

Hela processen är ganska enkel och tar inte mer än ett par timmar, och resultatet kommer att glädja dig.

Material.

- Plåt aluminium

- Högkolstål 15N20

- Stålklämmor

- Läderremsa

—

—

- måla

- Rengöringsvätska av glas

- Aceton

- Vax

- Vegetabilisk olja

- Sandpapper.

verktyg, används av författaren.

—

—

—

—

- Bältslipmaskin

—

—

- Gas eller elektrisk ugn

- Slipmaskin, poleringsskiva

—

- Vise, fil, skruvmejsel, kniv.

Tillverkningsprocess.

För själva knivbladet behöver du en bit av kolhaltigt stål, som ska härdas, en gammal fil, ett cirkelsågblad, ett sågblad från ett elektriskt sticksåg.

Så använder befälhavaren en bit stålremsa 15N20, vilket är perfekt för projektet i tjocklek.

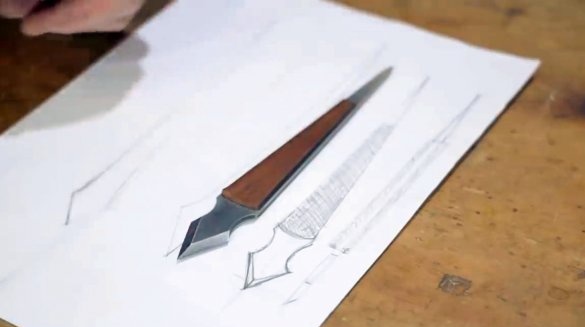

Här är en originalskiss från vilken författaren tar en pappersmall.

Sedan gör han snabbt en exakt kopia av mallen, men redan från en aluminiumremsa om han behöver upprepa hela processen.

Den märkta plattan är fixerad med en klämma på arbetsbänken och skärs med en bågsåg.

För att markeringen ska vara tydlig, målas stålremsan med akrylfärg.

Befälhavaren applicerar mallen på stålplattan, pressar den med en klämma på bordet och överför med hjälp av en svårighet försiktigt mallens kontur till plattans yta.

Sedan klipper han formen på den framtida kniven med en kvarn med en diamantskiva på metall.

Mosa och jämna ut vassa kanter på slipmaskinen, ibland väta arbetsstycket med vatten. Gör också halvcirkelformade intryck för fingrarna.

Ersätter nu tabellen och Lena-matningssystemet. Justerar rundningen.

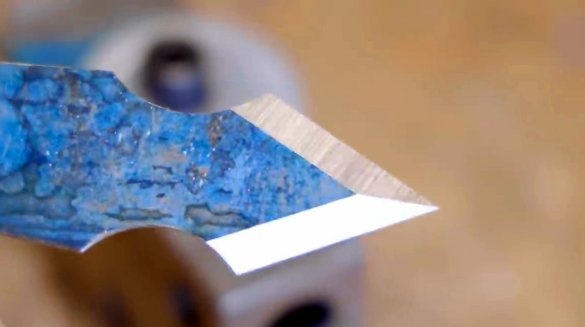

Det är dags att gå vidare till den preliminära bildningen av skärande kanter. Steve klämmer upp arbetsstycket i ett specialblock.

Då utsätts slipmaskinens bälte i en vinkel på 60 grader relativt bordets yta.

Sedan pressar han arbetsstycket till bandet och börjar skärpa. På varje kant av bladets skärkant lämnar befälhavaren ungefär en halv millimeter lager, vilket gör det möjligt att undvika oönskade sprickor när hantverkaren fortsätter till värmebehandling av metallen.

Vidare lägger författaren arbetsstycket med den skärpta sidan in i ett specialtillverkat utklipp i ett trärunt virke, fixar det med en klämma.

Klämmer fast den andra kanten av rundan i chucken på en skruvmejsel och slipar den andra änden av arbetsstycket på en slipmaskin. På ett så enkelt sätt bildar han en konformad skärare på den, som en lutning.

Därefter pressas arbetsstycket av greppet till bordet och utför manuell slipning med en rengöringsvätska av glas och sandpapper. Detta råd är värt att anta, eftersom sammansättningen av dessa vätskor förbättrar gliden och bättre fångar det resulterande fina stålstoftet.

För att härda stål behöver du inga speciella knep. En normal gasbrännare är tillräcklig. Det viktigaste är att rikta värmen från lågan från själva bladet och värma upp arbetsstycket. Om du värmer upp själva kanterna kommer de att överhettas för mycket!

Samtidigt värmer inte befälhavaren stålet för mycket, bara till körsbärsrött. Sedan kontrollerar han det med en magnet. Så snart kanten på arbetsstycket inte längre är magnetiserat släcker det produkten i vegetabilisk olja.

Sedan på samma sätt frestar han den andra knivskäraren. Från denna temperatur tänds även oljan.

Trots allt en liten kantklippning med en fil och sandpapper.

Nu placerar befälhavaren arbetsstycket i ugnen och släpper stål vid en temperatur på 2100C i två timmar.

Medan semesterprocessen pågår klipper författaren bitar av läder för handtaget på kniven. Han klippte också bort överskottsmallen och skär en bit läder på den så att det finns en millimetermarginal på varje sida. Senare kommer den att skäras ut exakt i form när den fastnar huden på själva kniven.

Det är viktigt att avsluta behandlingen av hudens kanter innan den limmas på handtaget. Han rengör dem först med en kniv,

och cauteriserar sedan kanterna på det runda virket i trä och vätar kanterna något med vatten.

Sedan tar Steve bladet ur ugnen och börjar bearbetningen på en slipmaskin. För att förhindra att bladet överhettas, reducerar mastern hastigheten på bältet i kvarnen till 25,50 meter per minut.

Och samtidigt glömmer han inte att regelbundet kyla delen i isvatten.

Innan han klistrar in arbetsstycket polerar Steve det med sandpapper och väter ytan.

De platser där bitar av huden kommer att limmas avfettas med aceton.

Författaren applicerar epoxylim för att fästa huden på handtaget på en kniv. Tidigare använde han omedelbart härdande harts för detta ändamål. Men epoxy med hög styrka kommer att involveras i detta projekt. Produkten får torka hela natten. Komprimerar produkten med maximal klämkraft mellan två plankor.

Så att det inte finns några spår av träets grovhet på huden, pressar med klämmor.

Sedan kan du klippa dess form, klippa bort överskottsmaterial och slipa kanterna.

Författaren sätter en personlig logotyp på produkten och täcker knivens handtag med flera vaxlager.

Polerar ytan mellan applicering av nästa lager. Så vaxet värms upp och absorberas i huden.

Nästa är skärning och siktning av bladet på vattenstenen.

Så här skär kniven papper.

Test av huvudbladet på en trästång.

För markering längs fibrerna är det bekvämt att använda en andra skärare.

Här är en snygg kniv för verkstaden visade sig.

Jag tackar författaren för den intressanta idén att göra en dubbelsidig kniv!

Allt gott humör, lycka till och intressanta idéer!

Författarvideo kan hittas här.