Det är svårt att föreställa sig en snickeriverkstad utan saker som en arbetsbänk, en svarv, olika sågar, hyvlar och andra verktyg. Detta är naturligt, för med hjälp av dessa verktyg görs huvudarbetet i verkstaden, men få människor tror att både under arbetet och efter arbetet finns det mycket skräp i form av chips. Därför är en dammsugare för insamling av chips också ett av de viktigaste egenskaperna hos en snickareverkstad. Tack vare användningen av en dammsugare kommer verkstadsrummet inte bara att se renare ut och få ordning utan också skydda lungorna från skadligt trädamm som kan vara i luften.

Mängden träskräp varierar kraftigt från fint damm till stora spån, så filtret från dammsugaren som används i snickeriverkstaden är ofta igensatt och minskar dess effektivitet. Istället för att ständigt rengöra eller byta filter, kan du sätta ihop en slags mellanskärm som kommer att skilja stora flisar och annat skräp från fint damm, och därmed låta filtret tjäna längre utan rengöring, vilket hjälper det att effektivt rengöra luften mycket längre.

material:

- två plåtar av MDF med en tjocklek av 12,5 mm

- sandpapper

- dammsugare

- plastfat

- OSB med en tjocklek av 15 mm

En detaljerad beskrivning av det oberoende skapandet av en chipseparator för en dammsugare i en snickeriverkstad.

Steg ett: Dust Collector

Så författarens förfogande stod en dammsugare med en nominell effekt på 2 l / s. I satsen för denna dammsugare fanns ett filter från tillverkaren, som kan filtrera partiklar upp till 5 mikron. För att samla de minsta partiklarna av trästoft, som i sin tur är skadligt för människans lungor, räcker inte sådan filtreringsförmåga. Det innebar att du antingen måste köpa speciella icke-originella filter för denna dammsugare och ta reda på hur du ansluter dem, eller ta ut hela filtreringssystemet och förbättra det till nödvändiga parametrar. Författaren valde det andra alternativet, följt av en fullständig återmontering av dammsugaren.

Steg 2: Mottagare

För att skapa en dammsamlare beslutade författaren att använda plastfat. Anledningen till detta val var det faktum att plastfat kan vara i olika storlekar, ganska lätta och hållbara. För att mindre ofta befria dem från sopor och spara tid, togs stora 60 gallon fat. På grund av att tunnorna är vita och genomskinliga är det enkelt att övervaka hur det fylldes utan att behöva koppla bort avböjaren för att se inuti. Följaktligen är det nödvändigt att kontrollera säkerheten för plasten som används för att skapa dessa fat innan du använder sådana fat. I detta fall användes fat som tidigare använts för transport och lagring av livsmedelsprodukter, och de tvättades noggrant före användning i utformningen av den monterade dammsugaren.

Steg tre: Demontering av dammsugaren.

Faktum är att hela strukturen återmonteras, så att den befintliga dammsugaren demonterades för att få de delar som är nödvändiga för användning: motorn, den centrala ringen, slangar med beslag och en fläkt och för att bli av med onödiga delar.

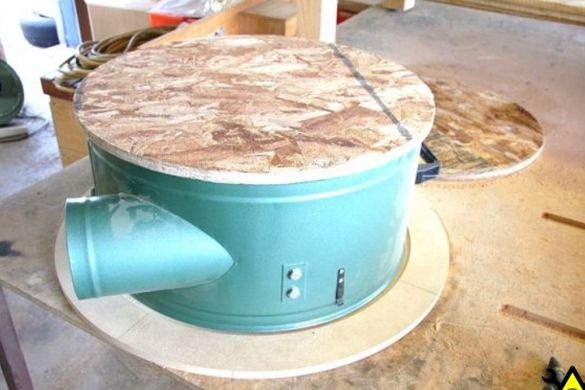

Steg fyra: Partition Concept

Ursprungligen planerade författaren att göra en partition under locket och fixa den i själva tanken, vilket verkade ganska komplicerat. Därför beslutades det att använda dammsamlarens centrala ring som ett hölje för avböjaren; den passar idealiskt till parametrarna och har redan en sidoingång. Sedan installerades en kon inuti för att hålla flisen i botten av påsen. Dessutom hjälper konen att upprätthålla en cyklonisk effekt. Således visar det sig att använda den fullständiga potentialen i skräpburk.

Nästa idé var att skapa en skiva och placera den på toppen av tanken och placera den centrala ringen på toppen. En kanal klipps ut på denna disk, vars längd är 2 \ 3 av cirkeln. Författaren beslutade att installera den andra disken på toppen av den centrala ringen och placera fortfarande en fläkt på toppen.

Nästa idé var att skapa en skiva som skulle vara ovanpå papperskorgen, och mittringen skulle vara på toppen. En skiva skär en kanal cirka 2/3 av omkretsen. Den andra enheten kommer att monteras ovanpå mittringen och fläkten monteras på toppen.

I allmänhet försökte författaren när han designade partitionen att hitta den maximala effektiviteten för bästa möjliga drift av dammsugaren.

Steg fem: Att göra den nedre skivan

För tillverkning av basen togs plåtar av MDF med en tjocklek av 12,5 mm i mängden två delar. Efter att ha fäst dem ihop fick jag ett ark 25 mm tjockt. Sedan gjordes ett spår för avböjaren med hjälp av en fräs.

Därefter mättes 2/3 av skivomkretsen och hål med en diameter på 31 mm borrades vid ändarna på avböjningskanalen. Sedan klipptes guiderna med hjälp av en pussel.

Så att de dammpartiklar som föll i trumman inte kommer tillbaka, rundade författaren de övre kanterna på kanalen manuellt med vanligt sandpapper.

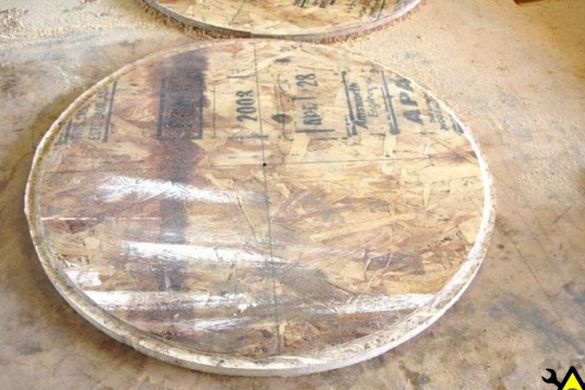

Steg sex: Att göra den övre skivan

Den övre skivan var tillverkad av OSB-ark med en tjocklek av 15 mm. Det består också av två delar limmade ihop för att ge större hållfasthet till produkten, det vill säga den totala tjockleken är 30 mm. På samma sätt som vid tillverkningen av den första skivan gjordes ett spår med skäret, där den övre delen av den centrala ringen kommer att vara belägen. För att fixera munstycket tätare till fläkten skars en del av den nedre skivan. Därefter fästes den övre delen av skivan tätt på fläkten med byggnadslim, varigenom man fick en tät tätning.

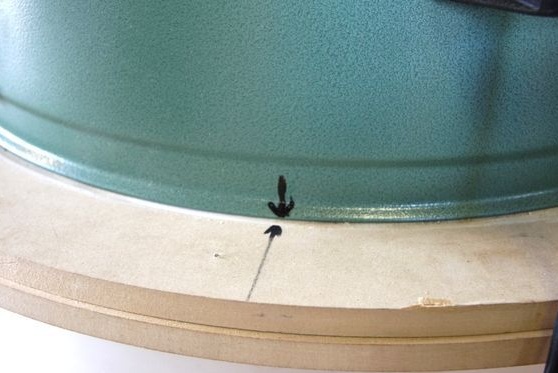

Sjunde steg: Tätningspackning

Det är viktigt att förstå att plastrumman, som den centrala ringen, inte är idealiska cirklar, så det kommer att finnas luckor. Men för att designen ska fungera effektivt måste detta element vara lufttätt, så alla mål var överflödigt belagda med silikontätning.

Det tog 24 timmar innan tätningsmedlet svalnade helt.

Steg åtta: Bygg.

Efter att ha skapat grundelementen i ett nytt filter fortsatte författaren att montera en dammsugare. I föregående stycke gjordes en silikonpackning, men den centrala ringen fästes inte på huvudskivan. Detta var nödvändigt för att jämna ut det först. Efter att ha placerat den nedre disken på fatet monterade författaren en central ring ovanpå den. Därefter gjordes tillfälliga kontrollmärken på ringens och skivans yttersidor, varigenom man erhöll startpunkter från vilka det skulle vara möjligt att stöta bort vid justering och nivellering i vilken riktning som helst för att uppnå bättre enhetsprestanda. När alla element är konfigurerade kommer det att vara möjligt att fixa dessa stödelement för verkliga.

Sedan installerades den övre disken med en fläkt, och författaren fortsatte att montera dammsugarens motor. I samma steg fästes en kort bit flexibel slang på dammuppsamlaren från fläkten.

Steg nio: Sätt på strömbrytaren

För att vända omkopplaren var det nödvändigt att ta bort kopplingsboxen och sedan vrida omkopplaren 180 grader. Eftersom ledningarna kommer att gå till brytaren, och den nya platsen inte har motsvarande tekniska hål för dem, var författaren tvungen att göra dem själv. Därför gjordes nya hål för ledningarna i monteringsplattan, som kommer att gå från motorn till omkopplaren.

Steg tio: Testa din enhet

Efter att monteringen av dammsugaren slutförts fortsatte författaren att testa denna enhet i praktiken. Efter att ha slagit på systemet riktades sugslangen in i en stor sågspån. När han observerade dammsugarens funktion märkte författaren en märkbar minskning av utbytet av fint damm i avgaserna jämfört med standardversionen av dammsugaren, men dammsugaren kvarstår fortfarande inte alla partiklar av trädamm. Även om den överväldigande majoriteten av sågspån och damm efter filtrering kvarstår i trumman, kommer en liten mängd fortfarande att falla tillbaka i luften på verkstaden, därför modellen dammsugaren kan uppgraderas för ännu bättre och effektivare filtrering.