Hej till alla älskare DIY, varje specialist vet väl att verktyget har en stor roll i arbetet, nämligen dess tillförlitlighet och byggkvalitet. Med tanke på detta ämne uppstår tankar för att göra ett idealiskt bekvämt verktyg gör det själv, i det här fallet är det träbitar, och skärmönster med deras hjälp är en ganska spännande upplevelse, vilket är goda nyheter. Det viktigaste med att skapa fräsar är att vara mer försiktig, eftersom du måste arbeta med vassa föremål, nämligen med skärdelen. Författarens idé att göra träsniderier med sina egna händer åtföljdes av det faktum att det inte fanns några närliggande verktyg, och de fanns inte heller i lokala butiker.

Egenskaperna som en bra snidkniv ska ha är:

• Stål av hög kvalitet, ökar knivarnas resurs och långvarig skärpa.

• Ergonomiska (bekväma) handtag.

• Relativ enkel tillverkning.

• Pålitlighet.

För att skapa den här hemmagjorda produkten behöver du inte svåråtkomliga material, de borde inte vara här, eftersom det var planerat i förväg att alla detaljer skulle vara lättillgängliga för de flesta snickare och träbearbetare.

Nödvändiga material och verktyg:

* Bandsågar tillverkade i hållbart stål, vilket av erfarenhet bekräftar deras långa fasthållning av skärpning.

* Rester av ekplankor kvar från tidigare verk, eftersom ek själv är stark, vacker och tekniskt avancerad på sitt eget sätt.

Från de verktyg du behöver:

* Elektrisk vässare.

* Bältslipmaskin med en kornstorlek på cirka 40, samt ett sandpapper (kornstorlek 80, och för efterbehandling - 240, 800 och 1000).

* Hacksaw.

* Andningsskydd - andningsskydd (gasmask).

* Snickare lim.

Det är alla delar med rätt verktyg är redo, låt oss nu gå vidare till den fasade enheten.

Första steget.

Det första steget är att göra ett blad. Från bitarna på sågbladet som är ungefär 8 cm långa, bearbetade författaren metallämnen på bladen med önskad form och satte skaften på ämnena, deras längd är ca 4,5-5 cm, dessa storlekar garanterar tillräcklig hållfasthet hos bladet i handtaget.

För större tillförlitlighet för fixering (skydd mot att lossa och falla kniven från handtaget) gjordes halvcirkelformiga skär på skaftets sidor.

Tvärsnittet av knivbladet har en kil som minskar, vars vinkel varierar från 10 till 15 grader från rumpan till skärkanten, vilket är nedstigningen av bladet.Tja, skäreggen är fäst vid denna form med en liten avfasning, det vill säga en stor avsmalning, och därför en vinkel redan vid 25-30 grader nära knivkanten.

En stor avfasning på knivarna måste göras innan ögonblicket då skaftet inte är limmat på handtaget. Formen på avfasningen måste anges på båda sidor, medan man observerar en viss vinkel, bör slipningen av metallen ske symmetriskt. Det är känt från materialvetenskapen att med intensiv slipning värms metallen upp, vilket orsakar dess härdning, och detta leder till att metallen blir mjukare och förlorar sin förmåga att upprätthålla skärpning. För att förhindra att detta händer måste arbetsstycket som ska bearbetas regelbundet kylas i vatten och därmed undvika överhettning. Det är mest bekvämt när behållaren med kallt vatten är nära och att sänka skivan inte är svår. För att äntligen forma bladet såväl som att slipa och polera det måste du installera handtaget, vilket faktiskt kommer att hända nästa gång.

Steg två

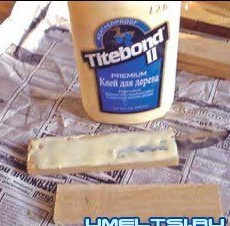

Efter långt arbete med metall fortsätter vi med tillverkningen av handtaget, för detta passade ekstänger väl, vars mått var 12 x 22 mm i tvärsnitt, och längden var drygt 120 mm. Dessa stänger valdes så att de limmade ytorna var släta. För att förenkla arbetet gör vi ett prov på uttaget för skaftet i en av halvorna av det framtida handtaget.

Först bearbetas skaftet med en kvarn i kanterna för att bli av med skur. Sedan applicera skaftet på den förberedda baren, cirkel den med en penna. Med hjälp av mejslarna väljer vi boet till ett djup som är lika med arbetsstyckets tjocklek och samlar regelbundet upp konstruktionens sammansättning torrt för att kontrollera stavarnas passning till varandra. I händelse av otillräckligt djup i boet fastnar antingen inte handtaget ihop eller om det är dåligt anslutet kommer det helt enkelt att spricka när det används. Ett för djupt bo gör att bladet går från sida till sida, vilket leder till oönskade konsekvenser, nämligen sprickbildning i handtaget eller deformation av skaftet. För valet av bon för skaftet, därför visa maximal noggrannhet.

Efter att du under kontrollenheten "torr" var övertygad om att alla delar passar tätt, i detta fall skaftet, samt i avsaknad av mellanrum mellan styrstängerna och halvorna, kan du fortsätta att limma. Vi applicerar snickeri lei på ytan av stången och i boet under skaftet, eftersom det är omöjligt att uppnå noggrannhet med manuellt val av boet, i fall det är bättre att fylla det med lim, efter torkning som skaftet kommer att hålla på grund av dess hårdhet, i händelse av felaktighet. På den angränsande delen av handtaget måste du också applicera lim, men i ett mindre lager.

Steg tre

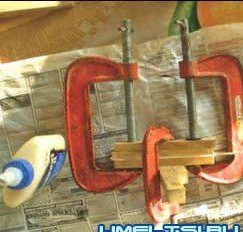

Sedan kombinerar vi detaljerna (det är nödvändigt att ansluta ändarna på blocken som ligger närmare bladet så exakt som möjligt) och dra åt dem med klämmor. Överflödigt lim avlägsnas med en fuktig trasa och lämnas i 12 timmar tills den är helt torr.

Steg fyra

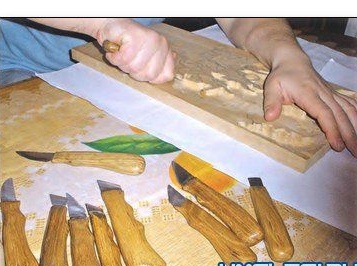

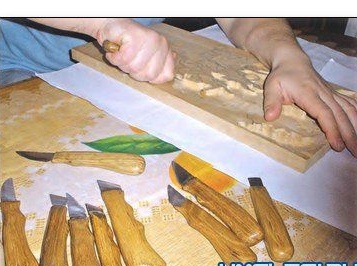

Nu justerar vi handtaget till lämplig form för skärverktyget, vanligtvis en lätt böjning i ryggen för att vila tummen.

Men du kan inte göra utan funktionerna i dessa pennor, de skiljer sig åt i det

ryggen är bredare och rundare än den som är närmare bladet, på grund av detta är alla arbetsstycken för handtagen i det första behandlingssteget mer som en avkortad långsträckt pyramid, och det finns också en fördjupning för pekfingret.

Efter limning av arbetsstycket sågas ryggen av med en bågsåg till en storlek på 12 cm.

Sedan maler vi ändarna på handtagen, Glöm inte att använda personlig skyddsutrustning - skyddsglasögon och andningsskydd, eftersom ekdamm kan orsaka allergier.

Slipningen sker först med en kornstorlek 40 och sedan i ökande ordning tills arbetsstycket är smidigt.

Vi täcker med nitrollack.

Steg fyra

Vi tar med den skärande delen, vi behöver en liten avfasning, vars skärningsvinkel för dessa knivar är cirka 25-30 °. För att bilda en liten avfasning använder författaren ett sandpapper med olika spannmålsstorlekar och ökar gradvis spannmålsstorleken, börjar från 240, går till 800 och sedan till 1000, så småningom är allt polerat på ett läderbälte fastklämt på en bar. Om skärpningen är framgångsrik bör träet skäras längs med och över fibrerna utan speciell ansträngning, medan skärytan ska vara slät och blank, det så kallade "olja".

Med hjälp av denna tillverkningsmall tillverkades flera knivar, i allmänhet är de ganska pålitliga och enkla att använda, vilket är väldigt anständigt för lekmannen.

På denna hemmagjorda knivar för träskärning är redo, tack alla och lycka till er.