På min fritid gör jag ofta min favorit - att designa olika elektroniska strukturer och naturligtvis för att få en komplett enhet behöver du bara en färdigt e kretsen (ett tryckt kretskort med radiokomponenter, ledningar osv.) ska placeras i ett vackert färdigt fodral, vilket kommer att skydda enheten från externa negativa faktorer och kommer att glädja ägarens öga under många år.

Jag tror att många radioamatörer är överens med mig om att det är möjligt att producera en radioelektronisk design, naturligtvis, beroende på komplexiteten, på ett par timmar, men det är ofta svårt att hitta ett färdigt hus för det, och värdefull tid slösas bort efter det. Naturligtvis är det alltid möjligt att köpa ett färdigt fall, men det är pengar, tid och inte alltid kvalitet. Därför bestämde jag mig för att det skulle vara snabbare och mer pålitligt att göra fallet själv till önskade storlekar och från olika material som finns till hands. För detta ändamål blev jag tänkt som en minicirkelsåg från en elektrisk borr - som ett alternativ med lägsta kostnad.

material:

- plywood 12 mm;

- plywood 5 mm;

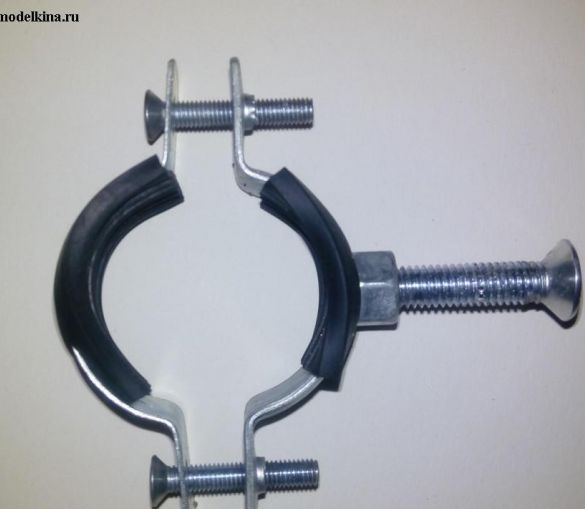

- en klämma för fäströr Dy = 32;

- M16 hårnål 200 mm lång;

- sågblad (innerdiameter 16 mm, yttre 62 mm, tjocklek 0,8 mm);

- lager 6000 RS (26 × 10 × 8 mm)

- skruv M8 × 35;

- skruv M4 × 25;

- nötter - "får" M4;

- M16 muttrar;

- brickor;

- självtappande skruvar;

- fiberplatta 5 mm.

instrument:

- elektrisk borr (basen för hela maskinen);

- skruvmejsel;

- pussel;

- fyrkant;

- en penna;

- borrar.

Steg-för-steg-instruktioner för hur man gör en minicirkelsåg från en elektrisk borr.

Gården hittade en bit plywood 12 mm, som användes för att tillverka maskinens komponenter. Användning av spånskiva eller träplatta är också möjligt, den enda frågan är preferenser, enkel bearbetning och tillgängligheten av detta material.

Efter att ha uppskattat platsen för det elektriska borrmaterialet, stativerna och skrivbordet, gjorde jag utformningen av komponenterna på ett plywoodskiva och skar det med en elektrisk sticksåg med en fin tandsåg för att förhindra stora spån.

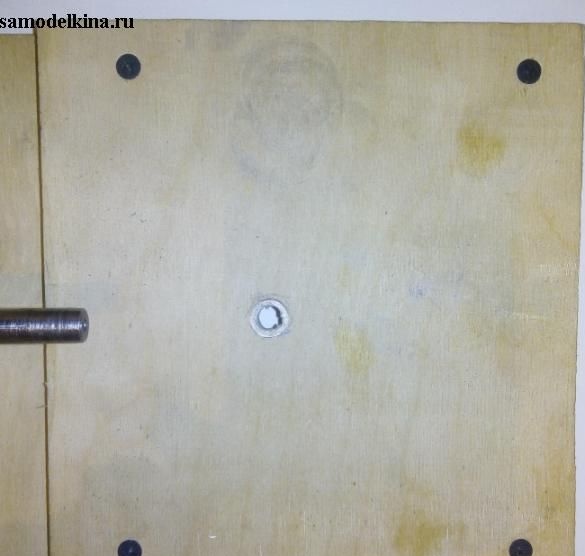

Maskinens botten visade sig med måtten 190 mm × 355 mm.

För att kombinera axlarna på den elektriska borraren och axeln på vilken sågbladet är monterat, limmade jag en extra yta med rester av 5 mm plywood och 12 mm plywood med måtten 175 mm × 190 mm till basen. För ökad styrka drogs den resulterande strukturen i hörnen med fyra självspännande skruvar, med tidigare borrade hål med en mindre diameter för självskruvande skruvar.

Den elektriska borraren är fäst vid konstruktionen med en rörklämma Dy = 32. Denna klämma i korsningen med monteringsstiftet har en M8 inre gänga, så klämman själv är fäst vid basen med en M8 × 35-skruv (skruvens längd beror naturligtvis på basens tjocklek med dynan).

Rackar i mängden 2 stycken skärs från 12 mm plywood med måtten 67 mm × 190 mm. Med tanke på designfunktionerna för montering av sågbladet gjorde jag markeringen av mitten av det framtida hålet - det blev 85 mm horisontellt och 18 mm vertikalt. Jag borrade ett hål med en pennborr med en diameter på 26 mm. Borrens diameter valdes baserat på lagerets ytterdiameter.

Efter att jag borrat ett hål för lagret visade det sig att det var 26,5 mm. Eftersom jag inte har en borrmaskin eller står för en borr, borrade jag den med en manuell elektrisk borr, varför troligen skillnaden var 0,5 mm, och det var redan för mycket för att passa lagret med störningar. Jag kom helt ur situationen - jag använde 0,35 mm tjocka metallremsor för att täta lagret i hålet. Remsorna skars ut med en bredd av 12 mm i tjockleken på stagarna och en längd lika med lagerets omkrets i ytterdiametern. Efter denna procedur föll lagren på plats med en störning som passade bara underbart! Kanske måste denna procedur tillhandahållas i förväg, om någon vill upprepa denna design.

Ursprungligen beslutades att sätta lager med namnet 6000 2RS (i vår modellen 100) med en innerdiameter av 10 mm för landning på en axel, som sedan bekvämt kan klämmas fast i en elektrisk borrchuck (maxdiametern för chucken är 13 mm). Dessa lager är avstängd, vilket är viktigt - fint damm kommer inte att få.

Axeln för att landa sågbladet är kanske den svåraste och mest kritiska delen av min maskin. Med tanke på det faktum att jag fick sågbladet helt fritt från en vän och jag valde det inte, är det här dimensionerna på den framtida axeln kommer från.

M16 hårnål valdes med diametern på sågbladets säte. Därefter är det nödvändigt att slipa under dimensionerna på lagerstolen (10 mm) från en och den andra sidan av tappen. På den sida där axeln kommer att klämmas fast i den elektriska borrchucken, på en svarv, slipa 60 mm, på den andra sidan är det nödvändigt att slipa på bredden på det tillgängliga lagret, jag designade 10 mm för noggrannhet. Många kommer att hävda att det inte är överkomligt att jobba på en svarv för alla och det här förfarandet kräver speciella färdigheter, så spelet är inte värt ljuset, men jag vill övertyga alla om det motsatta. Kostnaderna för att tillverka en sådan axel utjämnas fullständigt av maskinens stabilitet (vibrationer är små, skärningsnoggrannheten är hög). Jag har inte heller en svarv, och inte heller färdigheterna att arbeta med den (förutom teknisk praxis vid ett universitet), men en välkänd låssmed bearbetade en axel för mig till ett symboliskt pris (ungefär $ 1), för den delen är inte svår att utföra. Som de säger - allt är i dina händer, herrar!

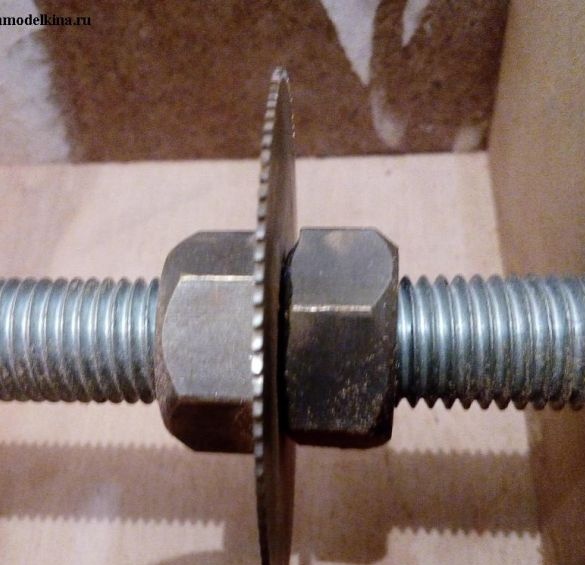

Sågbladet, som jag skrev tidigare, fick mig helt fri med en ytterdiameter på 62 mm, en inre diameter (under sätet) på 16 mm och en tjocklek på 0,8 mm. Fin tandade - räknade inte antalet tänder. Ett litet tandgap förhindrar sågmaterialet från att klinga sågbladet. Efter att ha uppskattat sågbladets placering på axeln, satt jag det korrekt (huvudinriktningen) och klämde fast det med två M16-muttrar.

Ett arbetsbord som mäter 190 × 250 mm är gjord av 5 mm plywood. Längden på spåret för sågbladet bestäms av dess diameter. Jag gjorde det lite med en marginal - 75 mm lång och 5 mm bred. Propyl gjorde en elektrisk pussel. Jag behöver inte klippa små detaljer, som för modellering, så det här snittet var optimalt för mig, även om en skärbredd på 2 mm i mitt fall skulle räcka. Dimensionerna på skrivbordet måste väljas utifrån bekvämligheten att montera maskinaxeln i den elektriska borrchucken.

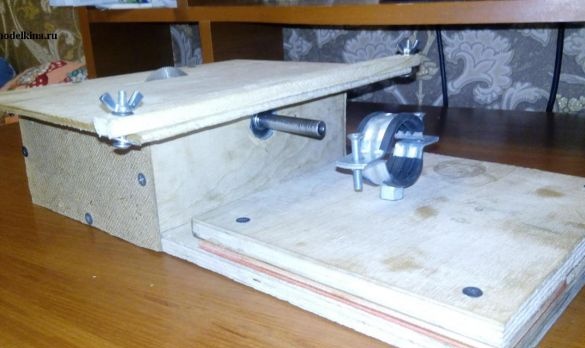

montering

Varje stag med pressade inlager fästes till basen med tre tjocka självspännande skruvar (5 mm) för att förråda styvhetsstrukturen. Avståndet mellan stolparna var 138 mm (axiellt). Skrivbordet fixerades på fyra självspännande skruvar (3,5 mm). Naturligtvis förborrade hål med mindre diameter för att förhindra delaminering av plywood.

Som vägledning använde jag en träbalk 15 × 10 mm, 280 mm lång, liggande runt min sida, med jämna sidor. Naturligtvis är det bättre att använda ett litet metallhörn, men jag hittade inte ett. På balkens kanter, med beaktande av arbetsbordets bredd, borrade jag 4,1 mm hål för M4 × 25-skruvar, på vilka jag installerade brickor med breda fält från träens botten för att locka virket till skrivbordet. Jag placerade M4-muttrar på toppen av skruven för bekväm åtdragning.

Från maskinens ändar var öppningen som formades mellan racken, basen och arbetsbordet täckt med fiberplansegment för att förhindra spridning av skurna produkter genom hela rummet. Å ena sidan lämnade jag möjligheten att regelbundet rengöra sågspånen, sätta fiberplattan på skruvarna, å andra sidan spikade den med små spikar.

Egentligen monteringsmaskin utan elektrisk borr

slutsats

Sammanfattningsvis vill jag tillägga att min design är helt utvecklad för de material och arbetsverktyg som jag hade. Alla som har möjlighet, han kan göra maskinen helt av metall, vilket bara ger maskinen stabilitet.

Maskinens arbete är smidigt med minimal vibration. För ökad säkerhet (som ni vet är det aldrig överflödigt) och skydd mot oavsiktlig rörelse, jag drar mitt maskinverktyg med en provisorisk klämma till arbetsytan. Sågbladet går bortom sidan av maskinens skrivbord med 10 mm, vilket är helt rätt för min amatörradiobehov. Maskinen vid medelvarv av en elektrisk borr skär lätt textolit med en tjocklek av 2 mm, fiberplatta med en tjocklek på 5 mm, jag har inte testat andra material ännu.

Tja och det viktigaste! Ha alltid säkerhetsåtgärder och dina enstyck kommer att glädja dig!