Hallå Idag vill jag prata om den magnetiska fyrkanten för svetsning, som jag nyligen gjorde. Jag måste snart göra flera grindar och en ingångsport, så jag bestämde mig i vinter att göra flera magnetiska rutor. De sparar mycket tid och ansträngning när jag svetsar rektangulära strukturer från formade rör.

Här är vad jag behövde för detta:

1. Den gamla högtalaren från bilstereon.

2. "Magnetisk" plåt (stål) 1 mm tjock

3. Remsa i tunn aluminium.

4. Extraktionsnitar.

Som du vet finns det i högtalarna ganska kraftfulla ferritmagneter.

Med hjälp av en hammare och en mejsel separerade jag högtalarens "magnetiska del". (Den är monterad på fyra nitar).

Efter det återstår det att ta bort magneten. Den är placerad mellan två stålplattor och fixeras med lim. Det var nödvändigt att sänka den under en tid i aceton eller i det 646: e lösningsmedlet ... Men jag tog bara en kniv, vilket inte är synd

Jag brukade göra det "rent", men den här gången sprack ferritmagneten lite ... Tja, okej ... Jag kommer att slipa den på en diamantkopp.

Därefter började jag tillverka plattor. Jag klippte dem ur ett gammalt fönsterfärg. (Jag är själv förvånad, men den var tillverkad av "svart", inte galvaniserat järn, 1 mm tjockt!). Metallen är mycket väl magnetiserad, vilket jag behövde i första hand.

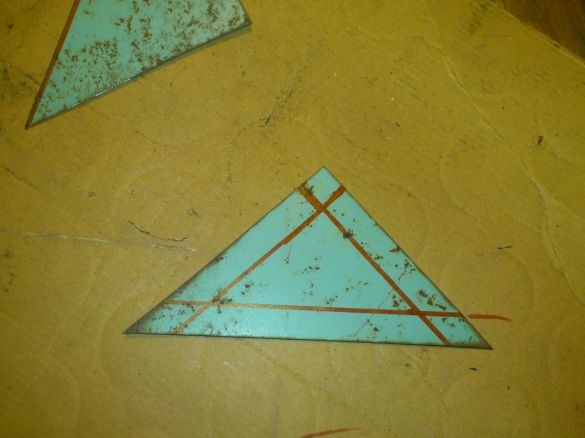

Med hjälp av en VVS-fyrkant, applicera den och den resulterande magneten på arbetsstycket bestämde jag dimensionerna på min framtida produkt, drog den och skar ut den med en kvarn:

Därefter markerade jag och klippte hörnen. Hörn måste skäras av flera skäl:

För det första, när du skär ett profilrör (och särskilt med en tjock cirkel på, finns det borrar på kanten. Vid svetsning smälter de lätt och kommer inte att hindra. Men fyrkanten kommer att rinna in i dem. (Men till och med en halv millimeter kommer i hög grad att ändra vinkeln i detta fall). Därför, efter att rören har klippts i storlek, måste du städa dessa skador och förlora tid på detta.

För det andra, om det inte finns något stort gap i hörnet, kan du av misstag svetsa fyrkanten själv till arbetsstycket !!!

Så jag klippte ut dem så här:

Jag märkte inte den andra plattan. Fäst bara den första till den (redan med utskärningar) och enligt denna mall noterade och också utskuren:

Därefter tog jag upp den "slim fit".När allt kommer omkring är det inte möjligt att skära ut med en kvarn mycket exakt, och noggrannhet behövs upp till fraktioner av en millimeter. Därför var jag tvungen att avsluta det manuellt. Jag tog ett stycke av ett brett profilrör, spridde en remsa av trasduk på det och manuellt slipade jag sidorna på mina metall trianglar, regelbundet lägger de in i en metallfyrkant och kontrollerade "för avstånd"

Efter att ha fällt ämnena jämnt och pressat dem i en skruv, borrade jag hål för nitar i dem. (Den här processen glömde att ta en bild). Och efter det, bara i fallet, efter att ha dragit dem genom hålen med M5-skruvarna, "återigen" gjort det på sandpapperet, redan två tillsammans.

Därefter vill jag fokusera på ett vanligt misstag i tillverkningen av hemlagade rutor. Många vänner gör dem "öppna". Det vill säga, de stänger inte rumpan! Detta är oacceptabelt. För när man arbetar med metall finns det många sågspån, frysta skalskalor, små rester och annat magnetiskt skräp. Eftersom allt detta skräp är väldigt lätt, fäster det rikligt på magneten. Här är till exempel ett foto av en svag (!!!) magnet, som jag speciellt "kröp" på en arbetsbänk efter att jag klippte och slutade mina ämnen:

Se hur mycket han samlade in !!! Magneten i sig är inte ens synlig bakom papperskorgen !!! Så det kommer också att samla skräp och en magnetisk fyrkant. Och ännu starkare, eftersom hans magnetiska egenskaper är kraftfullare !!!

Det är därför formen måste vara sådan att den lätt kan rengöras !!! Det vill säga att dess ändar ska representera jämna plan. Jag tillverkade dem från en tunn aluminiumplatta. Någon slags kantning från hyllan i ett gammalt kylskåp föll under min arm.

Från den skar jag en remsa, bredden lika med magnetens tjocklek:

Och utifrån krökade jag ramen runt plattans omkrets. Det kommer att häckas mellan dem och täcks fast med nitar. Ändarna på torget är tätt stängda, magnetisk smuts kommer inte in och det kommer att vara lätt att ta bort det från plattans yta.

Var förresten uppmärksam: längst ner på magneten var jag tvungen att klippa lite. Detta är mitt misstag - beräkna storleken på plattorna, jag tog inte korrigeringen för aluminiumplattans tjocklek, och sedan passade inte magneten in i den ...

Så jag kommer att fokusera på en annan punkt. En ferritmagnet skärs lätt med en kvarn. Men till skillnad från metallskärning, använd inte ett slipande hjul och försök !!! Den kommer att glida och du överhettar helt enkelt magneten. (Förresten, om någon inte vet, förlorar permanentmagneter sina egenskaper från överhettning.) Du måste klippa med ett diamanthjul. Ett våtskärande diamanthjul, populärt kallat ett "kaklat" hjul, passar bäst. Den har en kontinuerlig skäryta och skvaller inte klippplatsen:

Och vid skärning måste magneten kylas med vatten.

Vidare vill jag förklara varför jag gjorde ändarna exakt av aluminium och samtidigt fokusera på ytterligare ett vanligt misstag. Som ni vet har varje magnet två poler, konventionellt kallade "norr" och "söder". Båda polerna är lika väl lockade till metall. För magneter av denna form är polerna på planen. Det vill säga, när vi applicerar metallplattor på planen, är dessa plattor redan magnetens poler. Och det är med dem att vårt torg kommer att "hålla fast", och inte alls med planet mellan dem.

Men viktigast av allt är att magnetens poler inte kan "kortslutas" med magnetiskt material! Detta minskar dess egenskaper och bidrar dessutom till att magneten, om än långsamt men avmagnetiserad! Och ett annat misstag är att många ansluter plattorna med stålskruvar (!!!). Detta är naturligtvis redan en bagatell, men om det finns en möjlighet är det bättre att utesluta det. Och så gjorde jag det ...

Jag bestämde mig för att ansluta plattorna med nitar:

Men de har också stål - själva kärnan, med vilken niten är kilad. Därför demonterade jag dem - slog bara ut sidan:

Jag kommer bara att använda aluminiumdelar:

Efter att ha satt in en nit, blossar jag den bara på baksidan med en sådan kärna gjord en gång från en bilventil:

Men innan det måste du måla. Jag har bara sprayat emalj från en röd sprayburk. (Varför jag valde en ljusröd färg, tror jag, ingen anledning att förklara))))):

Jag målade aluminiumramen i svart:

Nästa dag samlade jag ett torg:

Det är allt! Av särskild styrka skiljer han sig naturligtvis inte. På arbetsstyckets vikt kommer inte att hålla. Men det hjälper till och med att svetsa en rektangulär ram från profilrör: