När man utformade en liten maskin för bearbetning av glaskanter, i full tillväxt, uppstod uppgiften att leverera vatten till ett diamantverktyg. Kylande, spolande glasdamm. Vattenförbrukningen är mycket liten, lyfthöjden är inte heller stor - högst flera tiotals centimeter. Om möjligt, en bekväm och pålitlig pumpkonstruktion, ett minimum av extra utrymme, en hopfällbar design.

I fabriksanaloger utförs vattenförsörjningen med en improviserad pump, strukturellt kombinerad med verktygets motor-drivaxel.

På bilden är slipmaskinen populär bland målatglasartister och bland amatörers "glasframställning". Det finns flera analoger, men de skiljer sig inte väsentligt. Ledsen för signaturerna, fotot är taget från ett slags glasforum. Och ja, det är en pump. Motor under tråg. Vatten hälls i tråget, ovanpå tråget finns ett gitter-skrivbord. Vridning av axeln (~ 3000 varv / minut) med hjälp av den ribbade ringen spottar han ut vatten på ett arbetsverktyg - en diamantskärare.

Dessa ringar, verkar det, för en grov justering av pumpens prestanda.

Vattenförsörjningssystemet för en separat pump används också till exempel.

En separat pump från ett akvarium eller en fontän, en separat vattentank - en vanlig tråg med inte stort djup och inget allvarligt, passar bara inte. Här måste du organisera ett avlopp från standardkapaciteten.

Slutligen, det mest sofistikerade sättet att tillföra vatten, genom tyngdkraften från en uppströms tank. Och det verkar som om fabrikens design. Du bör också tänka på att organisera ett avlopp från standardkapaciteten eller begränsa kapaciteten hos "tanken" och floppa hit och dit med en mugg.

Låt oss börja - till att börja med gjordes flera försök att tillämpa en vattenförsörjning med designen "Luftlyft", som de borgerliga kallar det. Idén lockas av frånvaron av rörliga delar under vatten, låga smutsbehov, enkel design. Emellertid uppnåddes aldrig ett anständigt resultat och retro akvariumkompressorn bröts. Det var ingen mening med att skaffa en ny; jag var tvungen att vända mig till den klassiska designen "centrifugal fan".

Pumpar av liknande design, i sortiment, presenteras bland DIY. I grund och botten är detta strukturer tillverkade av elektriska mikromotorer och en "snigel" av plast med ett impeller. Installation med superlim eller hetlim från en pistol.

Vid utformningen av sin pump beslutades det att använda körtlarna, anslut genom lödning. Flytta motorn ur vattnet och överför vridmomentet med en långsträckt axel. Om möjligt, undvik att "fastna" utloppsröret i sidled, för kompaktitet, även om detta minskar pumpens effektivitet något.

So. Vad användes.

Verktyg.

En uppsättning av små metallverktyg. Liten skruvstång. Nålfiler. Gravör. Något att borra. För jämna kanter på skäret av kopparröret är det bekvämt att använda en speciell fräs med hjul, sådana används vid installation av kopparrör. Jag använde en lödkolv med en effekt på cirka 60 watt med tillbehör, en liten gaslampa för lödning. En smyckenpussel kom till hands. Det är bekvämt att använda en elektrisk slipare med en "sten" med medelstora kornstorlek.

Material.

En lämplig motor, körtlar från vattentillförseln, som är gjorda av koppar eller dess legeringar - använde ett kopparrör med en diameter på 15 mm, 6 mm. Insidan av den gamla kranen, koppartråd från tråd och kabel, tjock mässingsfolie. Löd och flussmedel för "brännare" -lödning (även från kopparvattenförsörjning), slipande hud.

Pumpen själv, det beslutades att utföra från en oanvändbar kran. Det lockades av en ganska snäv passning av axeln i höljet, relevanta dimensioner, material. Kranen demonterades, proppen, gummipackningar och keramiska element togs bort.

Kroppen är påslagen på en elektrisk kvarn, förkortad. Med hjälp av en borr med ett slipmunstycke avlägsnades två stopp för att tillåta axeln att bara vrida en halv varv.

Den långa axeln från elmotorn är tillverkad av tjock tråd med monokärna. Det tätas i pumpaxeln, tjockleken på förlängningsaxeln vid lödpunkten ökas med två lager av konserverad koppartrådlindning.

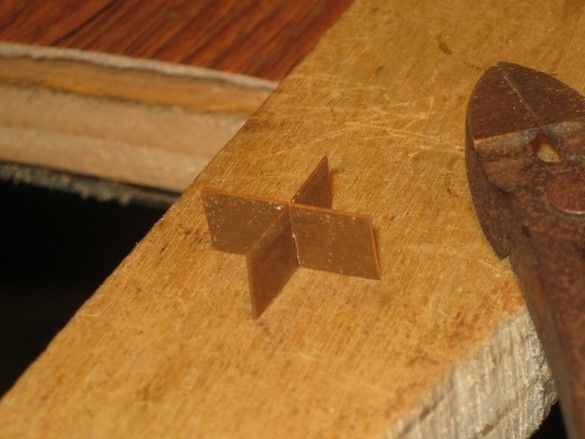

Pumpens "vingar" är gjorda av en tjock kopparplatta. Klipp med sax för metall. Sågar gjorda av smyckenpussel. Två såg nästa.

Bladen är lödda på plats, deras längd specificeras. Ett långt rör med 15 mm i diameter lödas till pumphöljet. Bottenhöljet är långsträckt med en lämplig bit kopparrör.

Mittemot skovelbladet skärs en rektangulär öppning. Låt mig påminna er om att det beslutades att inte tillämpa en tangentiell tillbakadragning för en mer kompakt layout.

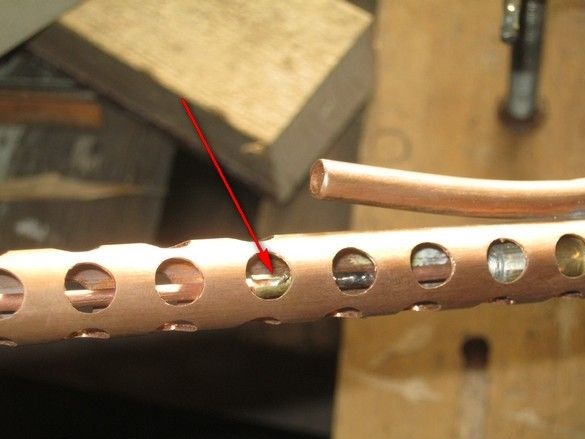

Beredning av utloppsröret från ett kopparrör med en diameter på 6 mm, en bågsåg för metallskärningar görs för att bilda en knut som passar tätt med fönstret i pumphuset. Arbetsstyckets ände är glödgad i en gasbrännares låga.

Formad kammare som vänder sig in i utloppsröret, justerad till lödningsplatsen. Pumparna är synliga i pumphusets fönster.

Röret löddes, lödningsplatsen sågs från överskott av lödstrimmor - det var nödvändigt att lödas mycket noggrant så att allt annat inte skulle falla av. Röret är förkortat.

Stången på vilken motorsätet kommer att vara, märktes och borrade ett gäng hål. Påminner ett hölje på PPSh.

Motorn valdes - DPM-25 - H1-04 (27 volt, 2500 rpm, 220 mA). Det fanns inga element som en fläns för montering på motorn, det beslutades att fixa det med en spänne. För tillverkning, på svarv utrustningen bearbetades - ett träblock av björk, dess diameter är lika med motorns diameter, på den (på blocket) böjer jag en kopparkopp.

För detaljerna i hylsan fanns det ingen koppar eller legering av lämplig tjocklek, det var nödvändigt att skära en bit av kopparröret, såg den längs, glödgade, räta och räta ut. Från en sådan tom, på fotot, den framtida botten av greppet. Det inre hålet skärs med en smyckenpussel.

Framtida spännband innan lödning med en brännare. Trots glödgningen försökte glaset räta upp lite, jag var tvungen att fixa det och löd det direkt på snäppet. Så att trästycket inte brinner får hon inte centimeterna till botten.

Koppen efter lödningen förkortas, hålen i själva spännet markeras, borras. Säckar tillverkade för skärning av metall. Blanketten var snyggt fäst i en skruv med ett infogat block, sågat direkt på blocket, det var inte synd.Sedan slipades allt, som sticker ut från bottenplattan grovt skuren med sax för metall, slutligen färdig på kvarnen.

Löd den färdiga spännen på pumpstången. Spännbladarna komprimeras med en slangklämma, till exempel de som fixerar bevattningsslangarna på kranarna. Med en maskskruv. Det är bara nödvändigt att välja alternativet rostfritt stål - galvaniserat med koppar skapar ett galvaniskt par.

En "förlängningssladd" löddes till motoraxeln från samma koppartråd, i dess ände vinkelrätt mot axeln, ett hål med en diameter på 1,5 mm borrades och en bit av konserverad koppartråd löddes i den. Pumpaxeln har ett motsvarande säte i änden. Kopplingen gör att strukturen kan demonteras för rengöring eller reparation.

Kopplingen i arbetsläge, efter installation "på platsen", fixeras av ett segment av värmeröret.

Pumpenhet. Gummiplugg - en del från kranen från vilken pumpkroppen är bearbetad.

testet. Motorn drivs av en liten strömförsörjning på 12 V. Trots att strömförsörjningen är mindre än hälften av den nominella effekten fungerar pumpen. På arbetsplatsen kommer han att behöva tillhandahålla en pol som är minst dubbelt så hög med samma prestanda, detta kommer att vara lätt att göra, genom att öka kraften något. Motorns låga spänning möjliggör också bekväm justering av pumpens prestanda. Smidig - justerbar stabilisator, även om det för övning bör 3 ... 5 kranar från transformatorns och likriktarens sekundära lindning räcka.