Hej, kära besökare på webbplatsen "". Jag slutade min nästa läxa och idag vill jag berätta om det.

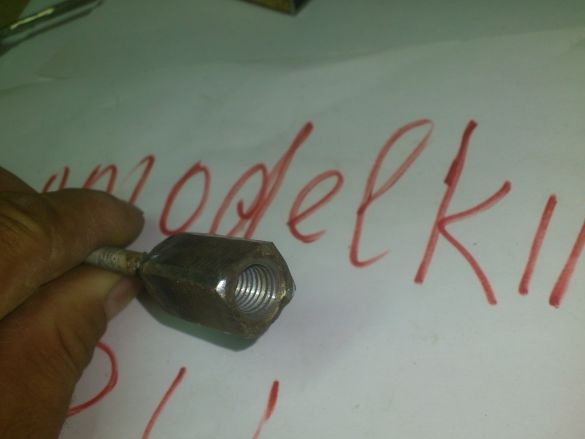

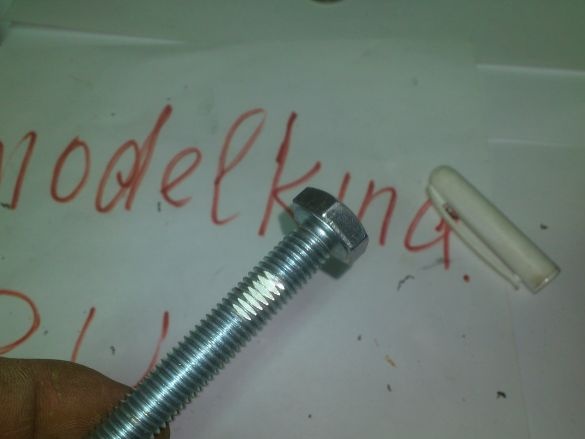

Nyligen har de så kallade gängade nitarna blivit ganska utbredda:

Det är mycket bekvämt att använda dem om det är nödvändigt att få ett gängat hål för en skruv i tunn plåt, vars tjocklek inte tillåter gängning.

Som vi kan se är en nit en hylsa av metall, på ena sidan med en fläns, och på den andra, på ett visst avstånd, en inre gänga. Om du sätter in den i det förberedda hålet tills den slutar med flänsen, och medan du håller den intryckt, drar du i skruven som är skruvad i gängan, sedan det tunnare i början, sidoväggarna plattas ut och rensas utåt och fixerar pålitligt hela hylsan i hålet. Nedan, på fotot, är den vänstra niten helt enkelt införd och den högra är redan installerad.

För deras installation finns det speciella nitar, liknande deras design som nitar för installation av konventionella avgasnitar. Ofta kombineras dessa två verktyg i en enhet. Men priset på ett sådant verktyg är ganska högt! Som jag hörde har sådana anordningar, på grund av de stora belastningarna när de arbetar med dem, samma nackdelar som är vanliga för konventionella nitare - en ganska låg resurs och tillförlitlighet !!

Och så jag bestämde mig för att göra ett sådant verktyg gör det själv. Som vanligt började han med att studera ämnet. Jag gick på internet och hittade vad jag letade efter.

Det första som fick ögonen var ett hemlagat nithuvud för en skruvmejsel:

Men efter att ha analyserat sin enhet var jag än en gång övertygad om att reklamfilmen med högprofilerade titlar "Unreal cool homemade!" ser likadant ut, inte värt det !!! ))) Som alltid kan ett sådant munstycke endast tilltala ”soffaspecialister” som inte har erfarenhet av att arbeta med metall! ))))

Det vill säga, detta munstycke, naturligtvis, utför sin funktion !! ... Bara, främst, i studion och inte i verkstaden! ))) Eftersom hon har många brister:

1. Varför en skruvmejsel ??? När allt kommer omkring måste du bara göra några få varv av dragbolten! Är det inte lättare att göra detta med den vanliga "spärren", samtidigt som du känner tillräckligt med kraft än det är nödvändigt att ha en laddad skruvmejsel, och till och med förstöra några nitar, plocka upp den nödvändiga vridkraften? !!!! (Därför slutsatsen: en skruvmejsel behövs för "svalhet" hemlagad!)))))

2.En sådan armatur kan bara fungera med en nitstorlek !! Det vill säga, det visar sig att det är nödvändigt att göra många av dessa - var och en för sin egen tråd !!!

3. I verkligheten (inte i studion) måste en nit ofta ställas in ”inte i ett rent fält” utan nära sidoväggen, basens krökning, en annan nit eller något annat utskjutande konstruktionselement. Ett "dumt snut" munstycke tillåter inte detta !!! Ett sådant instrument borde ha en lång tunn "näsa", som kan användas för att "klättra" någonstans ...

I rättvisa kommer jag att säga att jag tog det grundläggande konceptet för enheten lika från den här videon, jag bestämde mig bara för att eliminera ovanstående nackdelar.

Framöver kommer jag säga att jag lyckades. Enheten är redan klar och testad!

Och här är de material jag behövde för detta:

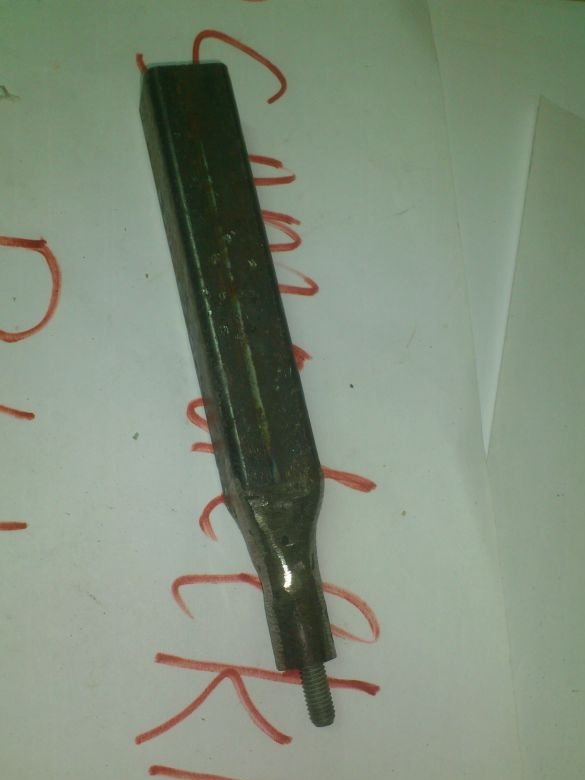

1. Skärning av ett profilrör, sektion 20 med 20 mm.

2. Skär röret, avsnitt 25 till 40 mm.

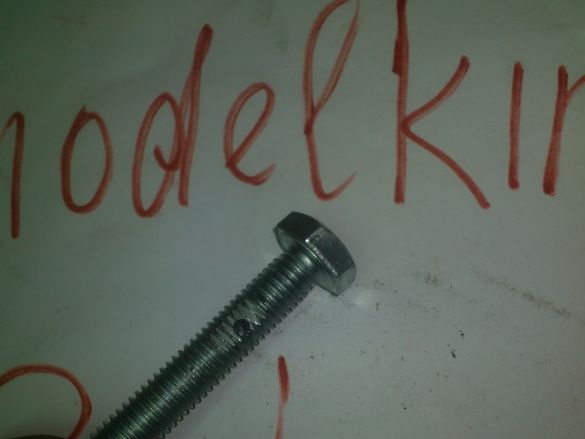

3. Skruvar M8, M6, M5, M4, längd 50 mm, hög hållfasthet.

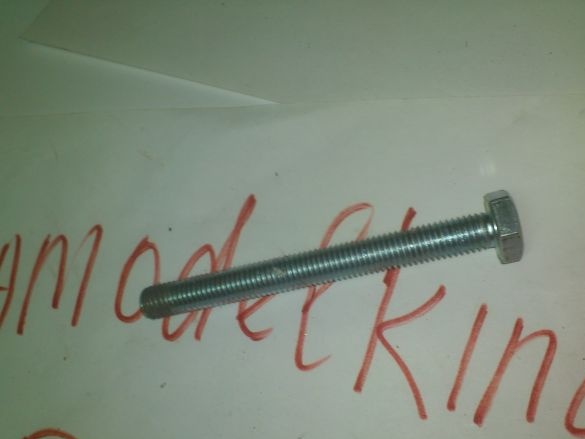

4. M10-bult, 100 mm lång.

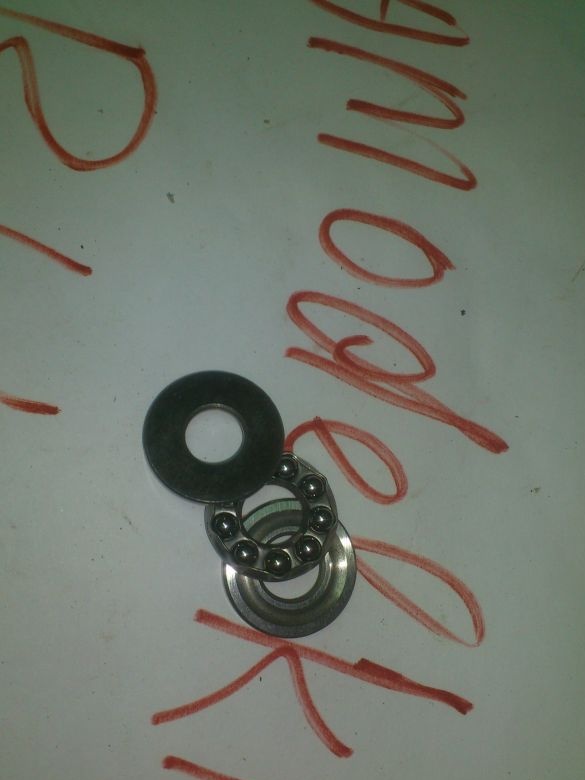

5. Trycklager.

6. Brickan M10 ökade.

7. Plastproppar för profilrör.

8. M10-muttrar ansluts.

10. Kork från en plastflaska.

Så här gör du ett ärende:

1. Galvaniserat stål (skrot av takplåt).

2. Skärning av extruderingsskum.

3. Möbelfästelement.

4. Den "kungliga" slingan.

5. Skär ståltråd med en diameter på 4 mm.

Min idé var att sätta en fyrkantig "kolv" med en inre gänga med stor diameter på insidan av profilröret, å andra sidan som skulle ha en tunn stam med en yttre gänga. Följaktligen, om du skruvar en bult i den, vilar med en hatt på kanten av "cylindern", så kommer denna "kolv, när bult är skruvad, dras inåt. Och om niten som är skruvad på stången vilar mot hatten, så är det precis rätt sätt det kommer att "svälla", eftersom stammen kommer att dra den exakt vid tråden. Det kommer bara att behöva tillverkas flera sådana element för olika nitarstorlekar.

Jag började med att göra dessa mycket fungerande element ... (I analogi med de utbytbara arbetselementen i andra verktyg kommer jag att kalla dem bitar)))

Till att börja med ville jag skapa nitbitar med gänga M4, M5, M6 och M8. Det är dessa storlekar som jag kommer att använda ...

I järnaffären köpte jag en M6-skruv, 50 mm lång, med ökad hållfasthet (10,9)

Jag bestämde mig för att göra basen på biten ur M10-fackmuttern.

Skruven svetsades fast vid muttern. Därefter vred muttern av en kvarn med en rengöringscirkel för att ge den en kvadratisk sektion:

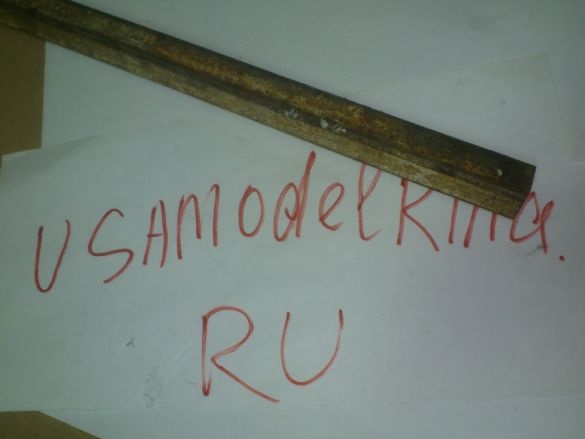

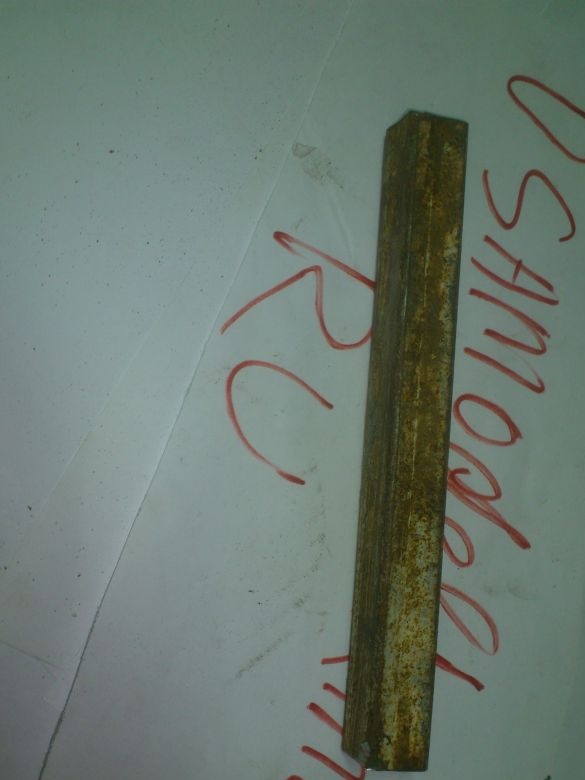

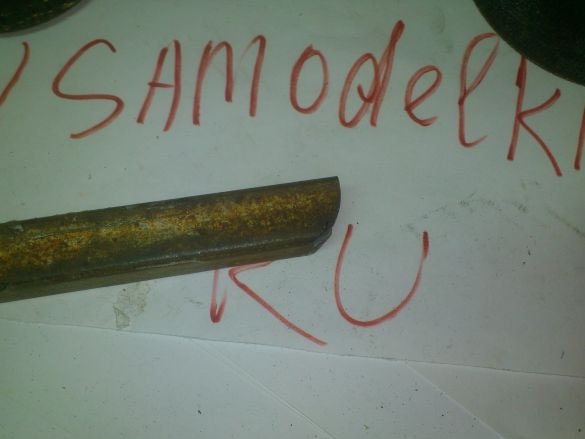

Dess yttre dimensioner justerades så att det fritt gled in i profilröret 20 med 20 mm - det var från det jag bestämde mig för att göra karosserna till den framtida nitern. En bit av en sådan sektion hittades i min "skrotmetall" ... Den "användes" och böjdes, men från den kunde jag klippa önskad längd:

Inuti det, som alla svetsade rör, fanns det en söm, men den rengördes lätt med en fil:

Som sagt måste den framtida nitern ha en tillräckligt tunn och lång "näsa" för att kunna sätta nitar på svåråtkomliga platser.

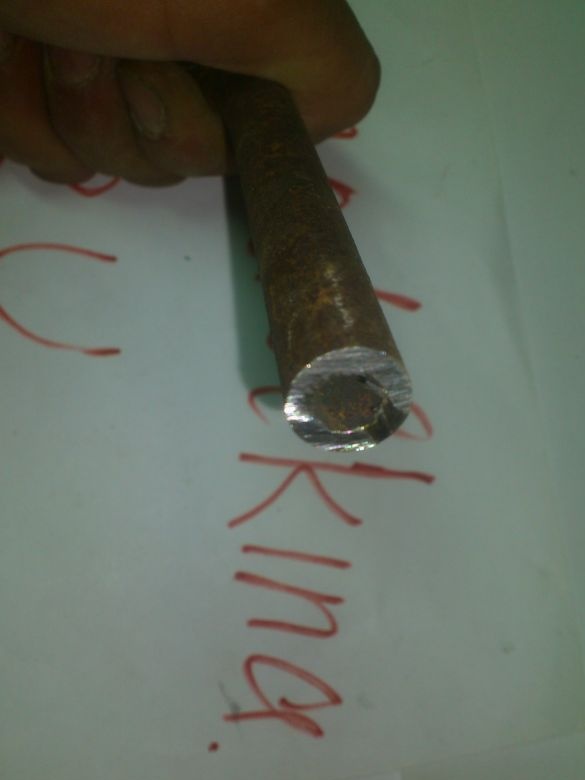

Efter att ha rusat i "skrotmetall" hittade jag ett skrot av ett tunt metallrör. Uppenbarligen var det en gammal gasförsörjning, eftersom det fanns en kran på röret, och själva röret visade sig vara tjockväggat:

För en näsa som måste tåla stora belastningar - det är det! )))

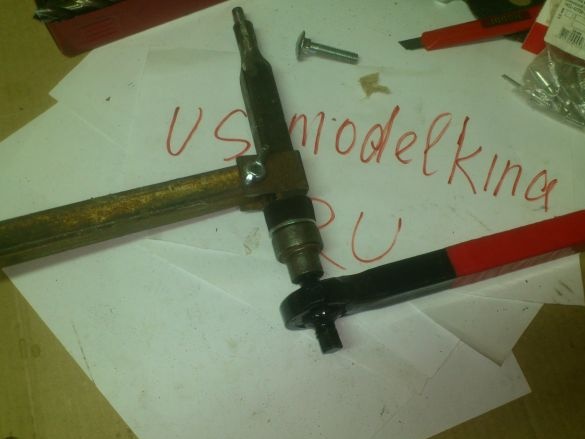

För att docka båda elementen gjorde jag följande:

Sedan svetsade jag hela strukturen:

Och rensade:

Efter att ha provat på ett fladdermus justerade jag näsans längd så att en nit kunde skruvas på änden av stammen som sticker ut från den:

Efter det började jag tillverka arbetsskruven. I hans roll bestämde jag mig för att använda en M10-bult, 100 mm lång:

För att minska friktionen på bultens lock på kanten av huset vid åtdragning köpte jag ett trycklager. Vilket nummer - jag kommer inte ihåg))). Jag gick precis till en butik som säljer lager och bad om en så att den hade en inre diameter på 10 mm:

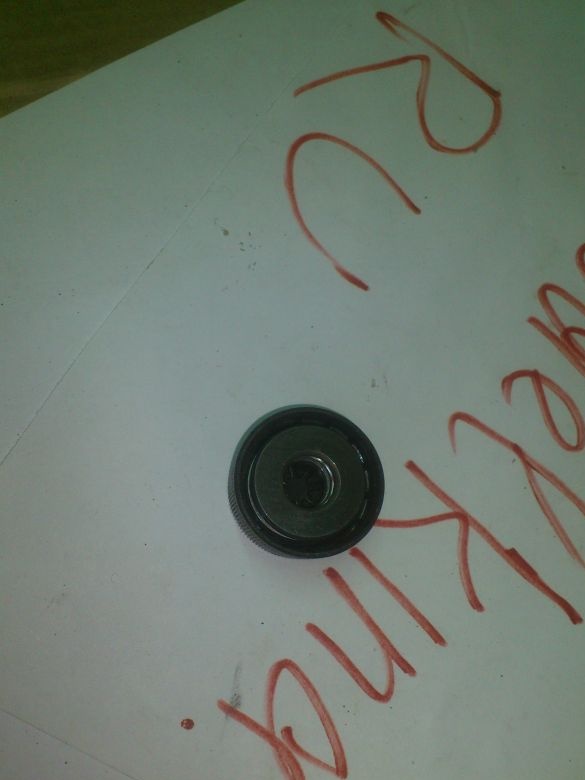

Av en slump, när jag lekte med honom när jag satt i en bil, såg jag att han passar väl in i korken från en plastflaska:

Och jag bestämde mig för att använda korken som ett yttre hölje.))). För detta en borr med en diameter på 10 mm. Jag borrade ett hål i korken:

Och försökte det på en bult. Jag lade en förstorad M10-bricka under hatten, sedan en kork, sedan ett lager:

Det återstår att fixera lagret så att det inte flyger av varje gång jag skruvar loss bulten. För att göra detta demonterade jag strukturen, markerade det nödvändiga avståndet och skärpade gängan på rätt plats så att jag kunde borra ett hål för stiftstiftet:

Jag hittade inte stiftstiften (även om jag säkert kommer ihåg att jag har dem!)))), Därför använde jag som ett tillfälligt alternativ en lämplig spik istället för stiftstiftet!

(Även ... 98% säker på att ordspråket om "permanent och tillfälligt" ändå är sant, och spiken kommer att stanna kvar!)))

Så huset, propellen och en bit är redo! Jag kommer att rotera skruven med hjälp av en "spärr" .. Och mer exakt, med hjälp av min hemlagad spärrnyckel, vilket jag gjorde specifikt för att komplettera den framtida riveteren.))))

Nu måste du göra ett handtag så att du kan hålla nitar medan du dra åt propellen. Det måste vara avtagbart! När allt kommer efter att niten har installerats kommer den att förbli skruvad på fladdermallen !!! Följaktligen kommer det att vara möjligt att ta bort nitern genom att vrida den i motsatt riktning och därigenom skruva den från niten! Och handtaget som sticker ut till sidan under verkliga förhållanden, kanske bara krokar på något och tillåter det inte att vända sig bort !!! (Som sagt, mycket sällan måste sätta nitar "i det öppna fältet")))))

Jag bestämde mig för att göra handtaget från samma profilrör (20 till 20 mm tvärsnitt), från vilken både nitkroppen och handtaget på vinschen är tillverkade.

Montering på höljet bör inte fixeras i ett vinkelrätt läge! När allt kommer omkring är det mycket möjligt att du till exempel måste arbeta på botten av en låda med höga väggar! Och sedan höjer vi handtaget i en vinkel uppåt kommer vi därmed att öka det maximala användningsdjupet för verktyget. (I detta fall måste kragen vara utrustad med en förlängningssladd.)

Jag visste av erfarenhet att ett rör i det här avsnittet passar bra inuti ett 25 till 25 mm rör, bestämde jag mig för att leta efter ett rör 25 till 40 mm, klippa en mindre vägg från den och göra en konsol.

Men gräva djupare, jag hittade en nästan klar fäste!)))). Det vill säga en bit rör med önskad sektion till mig med en vägg som redan är skuren:

Det återstår bara att klippa önskad längd:

Och borra ett hål för M8-bulten:

Vid själva handtaget rundade jag ett hörn så att det senare kunde luta sig upp. Jag satte in den i konsolen, borrade ett hål "på plats" och fästade hela strukturen med en M8-bult med en vingmutter.:

Om det behövs lossar du muttern, kan du luta handtaget i önskad vinkel (eller ta bort det helt). Men om du måste arbeta någonstans "på baksidan av strukturen" genom att luta handtaget upp, behöver du en förlängning för vinschen! Jag bestämde mig för att göra den från samma stav, med en diameter på 12 mm, från vilken lindarens arbetsaxel tillverkades:

Eftersom han kommer att behöva sätta på kragen på ena sidan, och jag har ingen möjlighet att göra ett blint hål med kvadratisk sektion, bestämde jag mig för att djuva in mina "lager av onödiga huvuden" och offra ett av dem.

När jag arbetade med vinkelsliparen gav jag den ena änden av stången en kvadratisk snittform:

Eftersom jag inte kommer att fixa huvudet, gjorde jag övergången från kvadrat till runda inte platt, men platt - så nyckeln kommer att "fastna":

Därefter klippte jag 100 mm. stång, och i andra änden på och svetsade huvudets baksida:

Det återstår att rengöra - och förlängningssladden är klar!

Jag skulle också vilja prata om produktion av bitar för nitar M5 och M4.

Faktum är att jag inte kunde köpa skruvar med ökad styrka i sådana storlekar. Först experimenterade jag med vanliga skruvar. Men, M4-skruven exploderade på en andra nit !!!

Den vanliga fästningen (4.8) räcker inte.

Det bör noteras att hårdvara med ökad styrka finns till försäljning. Men av någon anledning fanns det inga skruvar med önskad längd någonstans. (50 mm). M4-skruvar och tunnare var till försäljning endast 30 mm långa och kortare.

... Och då uppstod en alternativ tanke för mig!))))

RUSTFRITT STÅL !!!

I själva verket är allt rostfritt stål starkare än vanligt icke-härdat.Jag gick till en järnaffär och bad mig sälja 50 mm M5 och M4 skruvar av rostfritt stål ....

De hade M5 med 50. Det fanns inga problem med detta. Jag köpte och gjorde en fladdermus med den teknik som redan beskrivits ovan ...

Men även med M4 var det problem - den maximala längden på skruvarna som jag hittade till försäljning var 40 mm.

... Och jag behöver 50 !! ...

..Vad att göra? ... Förkorta nitnosen och klippa av alla bitar? .... Jag vill verkligen inte !!! När allt kommer omkring, inleddes den här "näsan" så lång och tunnare som möjligt för att öka funk- tionen hos nitaren ...

Och jag började tänka på det och fingrade skruvarna i mina händer ... Och som de säger, vem letar efter - han kommer alltid att hitta!)))))

M8-biten som jag redan gjorde föll under armen ... Jag klippte skruven halvvägs

och borrade ett axiellt blindhål i det med en borr, 3,3 mm i diameter:

Efter det klippte jag M4-tråden i den. Samtidigt gjorde han bara ett pass med ”första siffran” -knappen:

Efter det skruvade jag i den befintliga korta rostfria stålskruven:

Skruven kom in väldigt hårt. Jag behövde det - jag tänker inte extrahera det ...

Det återstår bara att klippa av hatten och remsa tråden i slutet av borrarna ...

Så problemet löstes ... Den minsta biten är klar!

(Jag ska berätta en hemlighet, jag har inte gjort M8-biten i gengäld för den begagnade ännu)))). Ursprungligen hittades ingen M10-kopplingsmutter. Sedan köpte jag den .... Men vid den tiden hade jag "svalnat" ...))))

Kort sagt, när jag behöver nitar för M8, svetsar jag och slipar det snabbt !!! )))) ..... Förmodligen ....)))))

Och min riveter är klar.

Det kvarstår, som jag kallar den här processen, att "kamma"))))

Jag rensade det:

Och skickas till målningen. Under tiden började jag tänka på vilken låda, och vad som var så onödigt, jag kunde göra för honom ...

Jag bestämde mig för att göra lådan av rester av takplåt som jag har tillgängliga. Och inuti, ordna säten av extruderat polystyrenskum, som jag också hade rester av. (En gång, när jag tog emot byggmaterial i ett lager, uppmärksammade jag de långa bitarna av extruderat polystyrenskum (tydligen tjänade de som packningar för någon form av arkbyggnadsmaterial) som de förde bort och bad att inte kasta bort dem, men att ge mig:

Under tiden torkade färgen på instrumenten och jag lindade in dem med en röd isolerande tejp. (Som jag sa i tidigare publikationer är detta inte fetisj!)))). Enkelt, ett svart verktyg är mycket svårt att hitta om det till exempel faller av en arbetsbänk i en hög med järnbitar. Det är därför jag försöker göra den mer synlig med ljus färg, elektrisk tejp eller krymprör med ljus färg!)

Bitar också "målade" med röd värmekrympning - samtidigt fungerar som ett glidlager))))

Efter att ha spridit verktyget på skummet räknade jag ut hur det skulle läggas:

Sedan satte han den första komponenten på ett stycke polystyrenskum, skisserade det och smälte sätet för det med ett lödkolv:

Sedan följande:

Och den sista:

För nitar gjorde jag bara en rektangulär fördjupning:

Tänkande, jag bestämde att nitar, det är bättre att lägga den i en påse. Och sedan, med honom, på plats:

Åh ja !! ... Jag glömde helt .. "Var är förlängningssladden och bitarna?" - du frågar ...

När jag "kammade" min produkt, använde jag dessa plastproppar för profilrör:

Jag har dem alltid på lager. De ger produkten en färdig look ...

Så jag märkte att förlängningssladden sitter tätt i ändlocket.

Och jag bestämde mig för att använda den. Han skärpade den tjockare änden av förlängningssladden innan han målade och gav den en "något kvadratisk" form:

Nu sätter vi ett lock på änden av förlängningssladden, sätter vi in det i handtaget på "spärrhaken":

Nu är ratten oskiljbar med en förlängningssladd. När en förlängningssladd behövs kan den enkelt tas bort. (För att göra detta, klippte jag något "borste" plattorna på kontakten.

Så gör bitarna. Endast de gömmer sig inuti handtaget:

Där, under stubben kommer exakt tre bitar att passa (jag kommer att avsluta M8 !!!)))). Och den fjärde kommer att förbli i själva nitern.

Ledsen, distraherad ... Vi fortsätter att förpacka för lagring ...

Jag klippte bort överskottet av polystyren:

Jag klippte också några centimeter från botten - sittdjupet är mycket mindre än höjden på stången.

Efter att ha hittat en bit av det gamla galvaniserade arket, tog jag en skanning av framtidslådan efter att ha fäst mitt skuminsats:

Skär och böjdes med en korg, med allt som var rätt för hand - "luggen" från pallen, trimskivor och stänger etc. (Eh-xx !!! Jag måste fortfarande på något sätt göra dig själv och göra listogib!))))

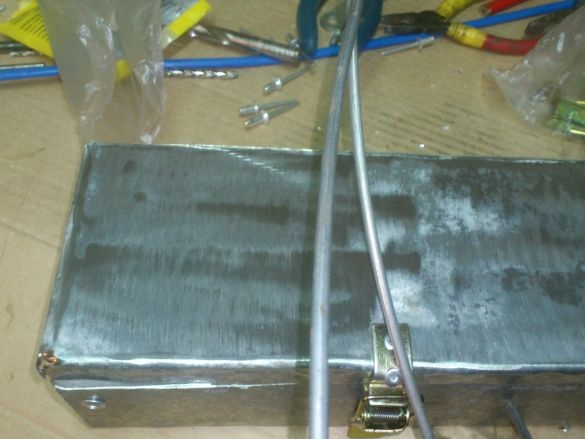

Böj den, fäst den med avgasnitar och för in skuminsatsen inuti:

Och först då kom han ihåg att han inte hade lämnat utsprången från vilka det var möjligt att böja "rörets" gångjärn och fästa locket med lådan, hammar stiften ...

Tja ... Tja, låt oss leta efter de färdiga ... Det fanns flera "piano" -öglor från det gamla skåpet i papperskorgen. Jag bestämde mig för att använda en av dem:

Efter att ha klippt bort det önskade stycket, nitade jag det först till locket:

Sedan till rutan:

I locket för styvhet satte jag in ett stycke av en gammal fiberplatta:

Och sedan ett ark av polystyren avskuren från botten:

Nästan klar ... Jag bestämde mig för att använda spännen "klassisk" ... Jag menar de som jag oftast använder i mina hemlagade produkter:

För att underlätta att bära beslutade jag att göra ett trådhandtag ovanpå:

Det är allt !!! Det enda som återstår är att måla den ... Spraytanken, där jag målade min Förlängningslampa ... (Det verkar som om en blå sprutpistol av misstag tagits när jag målade en rörbender blir min signaturfärg!)))))

Det är allt ... Nu säkert allt ... (Även ... men vad sägs om M8-biten? !!!!!))))))

Det resulterande verktyget har upprepade gånger använts för sitt avsedda syfte:

Och när du inte behöver det kan du lägga den på en hylla utan att vara rädd för att dess många komponenter kan gå vilse.