En bordsbrännare är det huvudsakliga glasblåsverktyget, vare sig det handlar om tillverkning av glasinstrument eller tillverkning av roliga figurer och dekorer. Brännaren bildar en låga, bekväm för att mjukgöra glaset och efterföljande operationer med det. I detta fall blir det nödvändigt att erhålla olika temperaturer och former av facklan.

Av en slump fick jag en liten glasblåsande fackla, som bildade en ganska tunn oreglerad nål med låga. Även när du arbetar med bensindampor (flammetemperaturen är högre än för en gas-luftflamma) var brännarens kraft inte tillräckligt för att arbeta med dock stora arbetsstycken. För en viss ökning av värmeflödet sammanställdes två brännare - en bärbar gas tillsattes, i motsatt riktning, eller liknande.

Det visade sig en fluffig låga, med en högtemperatur nål i mitten. Det gick roligare, det blev möjligt att blåsa upp ett 10mm rör. Nästa logiska steg var tillverkningen av en kraftigare brännare som bränner bensindamp.

Det kommer att vara en prototyp av brännaren gjord av improviserade material - det är främst VVS-komponenter. Delar bearbetades utan metall svarv. Brännaren körs på bensindångor och är baserad på glasblåsaren Yuri Nikolayevich Bondarenko [1], en glasblåsare-astronom som tillverkar gasurladdningsanordningar. Lösningarna för vissa enheter lånades från dess design, annars kommer brännaren att upprepa den design som är känd för juvelerare och tandläkare.

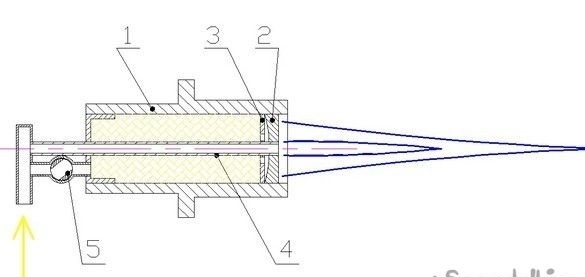

Basen är en ihålig cylindrisk kropp 1, koaxiellt med vilken munstycket 4 passerar igenom. Korkkran 5 gör att du kan justera facklan - när du öppnar den kommer en del av den brännbara blandningen in i kroppen utöver munstycket och formas till facklan med rutnät 2. Öppning 3, kombinerat med formen på rutnätet 2 och det resulterande linsformiga hålrummet koncentrerar flödet av den brännbara blandningen huvudsakligen längs brännarens axel. Dessa delar är lånade från mentorns brännare [1]. På munstycksröret finns flera hål som tillför lite gas till nätet (inte visat på skissen) och med en helt stängd kran 5 för att bilda en liten fackla.Den tillåter inte huvudlampan att gå sönder - ”nålen” vid höga gasflöden. Dessa hål väljs när du ställer in brännaren.

Verktyg, utrustning.

En mjukgaslödare behöver en liten gasbrännare. Uppsättning bänkverktyg. Elektrisk vässare. En trä svarv och en borrmaskin användes. Vise.

Material.

Förutom järnstyckena behövdes ett kopparrör med en diameter på 6 mm. Tinn-kopparlöd nr 3, flöde till det. Korkkran från en samovar.

Tomten för brännskroppen var en fabriksbronsarmatur från en VVS-butik med en inre diameter på 30 mm. Flera olika delar köptes också där, av vilka vissa också användes senare som ämnen för brännarelement.

En av beslagen används som hus utan förändringar. Beslaget vredes inte på utsidan - den stora väggtjockleken och tidvatten ger kroppen extra värmeavledning.

Storleken på VVS-pluggarna valdes så att med minimal vridning av gängan passade den resulterande delen in i den inre kanalen på beslaget. Jag maler trä på en svarv, för detta vände jag en enkel snäpp på vilken jag planterade ett arbetsstycke.

Landningstäthet tillät mer, inget sätt att fixa delen. Stark inträdande hörn av en nyckelfärdig hexagon är tidigare marken på en kvarn. Omsättning - cirka 1000 varv per minut, först grov svängning med en liten “kvarn” - delen roterar, kvarnen fungerar. Efter att ha slutfört filen och den mellersta huden fästs på ett träkloss. Den slutliga fixeringen av arbetsstycket gjorde det möjligt att enkelt och ofta prova det till ”arbetsplatsen” - den resulterande delen kommer in i huset tätt med liten ansträngning.

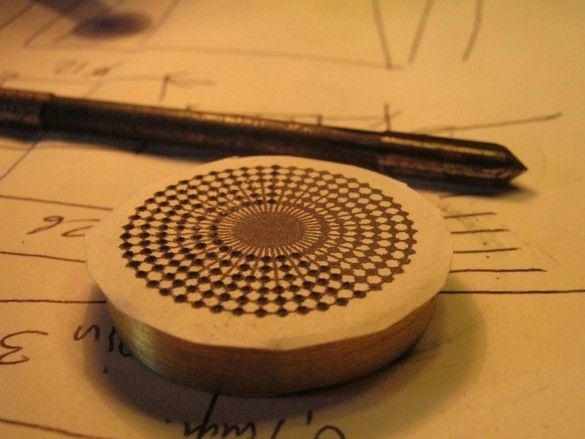

Vi fortsätter till den komplexa och avgörande detalj - nätet. Först några teoretiska överväganden.

Nätet, förutom att distribuera den brännbara gasblandningen, är också ansvarigt för säkerheten - de kommer inte att låta lågan tränga inuti och undvika en "back strike". Detta är sant eftersom vår bränsleblandning är beredd i ballong "glödlampa" och inte som vanligt - på platsen för brännaren. I denna typ av brännare för fullskaligt arbete med glas, inklusive eldfast glas, såsom Pyrex, är det nödvändigt att tillsätta explosiv gas från elektrolysatorn.

Flammen, som passerar inuti, genom nätet, kyls så mycket att den slocknar. Det finns ett koncept - det ultimata hålet. Detta är den maximala diametern på de "djupa" hålen som kan utföra en flamskyddsfunktion, och den skiljer sig åt olika gaser. Till exempel för bensindampor i luften, vars flamutbredningshastighet är liten, begränsningshålet är ~ 0,9 ... 1 mm, men så snart syre eller explosiv gas tränger igenom systemet, vilket avsevärt ökar flamutbredningshastigheten, måste hålen i det skyddande "nätet" göras väsentligt mindre. Hålens maximala diameter, till exempel för ren explosiv gas, ~ 0,3 mm, vilket representerar vissa svårigheter vid tillverkning och drift.

Som en slags kompromiss föreslår Yuri Nikolayevich att använda hål i 0,8 mm rutnätet, medan den nödvändiga säkerhetsåtgärden i verkstaden kommer att vara en ganska robust konstruktion av "glödlampan" och "spolning" av elektrolysen [1], så att de kan överleva en möjlig sprängning utan skada. Bensinförgasaren är tillverkad av en propancylinder som tvättar elektrolysen från koldioxidsläckare. Under normal drift av utrustningen inträffar inga genombrott. Vid brott mot normala driftsförhållanden uppstår en klapp som inte leder till en olycka.

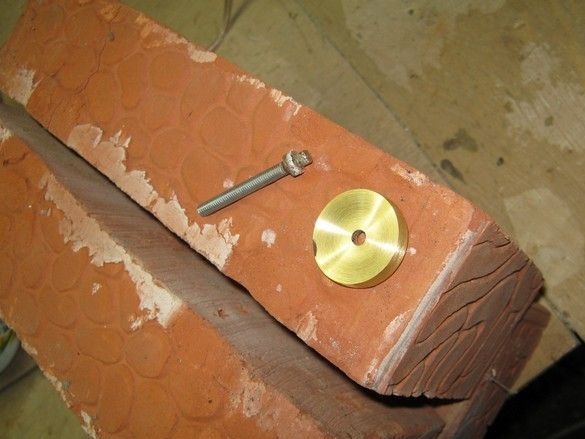

Meshålens "längd" ger sin tjocklek. Med tanke på linsformen bör nätets tjocklek vara 3 ... 4 mm i den tunna delen och 6 ... 7 mm i kanterna. Det fanns ingen färdig platta med sådan tjocklek, jag var tvungen att leta efter en givare. Det visade sig vara en ganska massiv, föråldrad kran för badrummet. En relativt jämn bit av väggen skars från den, från vilken det var möjligt att skära ett ämne för nätet.

Arbetsstycket, efter grov svängning, var monterat (lödat) på M5-skruven, för vilket arbetsstycket kunde fästas i en tre-käftig chuck för att justera storleken och formen.

Borrmaskin, för att underlätta driften, låg på dess sida. Den konkava ytan i arbetsstycket bearbetades grovt - med en liten "kvarn", en "rest" av skivan (mindre radie), sedan med en slipande sand. Skruven är löd, så det utskjutande huvudet slipades tillsammans med arbetsstycket. Därefter fördes arbetsstyckets ytterdiameter till önskad. Efter att ha vänt, smälte jag skaftet från arbetsstycket - resten av M5-skruven. Det återstående hålet borrades till önskad 6 mm.

Nästa ansvarsfulla och ganska tråkiga steg är att luta centrum för framtida hål och borra dem. Med rätt antal hål och deras diameter är uppgiften inte lätt. Upplevelsen av amatörradio hjälpte starkt - stansning och borrning av ett stort antal hål på arbetsstyckena på tryckta kretskort, före uppfinningen av blyfria komponenter (SMD), var vanligt.

Hålens diameter har redan diskuterats, det bör sägas om deras antal - deras totala yta bör vara minst 20% av nätområdet.

Det är bekvämt att rita hål i AutoCAD, bland annat med detta program kan du skriva ut en skiss exakt i en 1: 1-skala. Efter tryckning limmades den resulterande mallen på en plan yta på rutnätet med limpennor, med fokus på det centrala hålet, det är bekvämt att göra detta i ljuset.

För skruvning använde jag en speciell miniatyrkärna. Du bör ta hand om ett gott starkt ljus, en speciell visir med förstoringsglas är bekväm för detta arbete. Arbetet går inte snabbt och det är viktigt att organisera en bekväm plats - lite fri yta, "operatören" i sittande läge. Jag rekommenderar att göra sådana operationer i mer än ett tillvägagångssätt. Efter stansning skalar mallen bort, resterna tvättas av med varmt vatten.

För borrning av denna typ - tjock metall, tunna borrar, nödvändig noggrannhet, är en mängd olika handhållna enheter helt tillämpliga. Du bör använda något mer stillastående. I det här fallet användes en miniatyrchuck för att klämma fast min borr på 0,8 mm; chuckskaftet klämdes fast i en stor chaw med tre käkar på en borrborr. Den här kombinationen gjorde det möjligt för oss att säkert borra med en tunn borr; jag bröt bara en, och även då i slutet.

Jag visade mig vara billiga borrar som köpts i en radiobutik och de var av dålig kvalitet, en slags förenkling från idén om en borr. Spåren för spånutladdning på dem var mycket grunt. Det finns en misstanke om att de är gjorda specifikt för borrning av foliefiberglas och det är bättre att använda vanliga "maskinbyggande" borrar.

Yuri Nikolayevich säger att det finns fall av borrar som fastnar under djupborrning, så du bör köpa dem med en marginal och sedan välja inte kil. Det finns ett antagande om att detta beror på deras avsmalnande. Borrning är något lättare när man smörjer borr med olja eller alkohol, men alkohol måste tillsättas ständigt.

Rätt skärpning av en sådan miniatyrborr är en svår uppgift och i avsaknad av skicklighet är det bättre att använda nya borrar, annars är en betydande "drag" oundviklig vid borrning. Men med noggrann borrning i maskinen kan alla nödvändiga hål borras med en borr från en skärpa.

Efter borrning ska alla resulterande små borrar slipas. Detta görs bekvämt på en roterande del. För att installera nätet i en trä svarv, bearbetades den enklaste utrustningen. Nätet sitter tätt i urtaget.

Vid tillverkningen av prototypbrännaren var det tänkt att fungera endast på bensindapor, så några av hålen gjordes större - 1 mm.

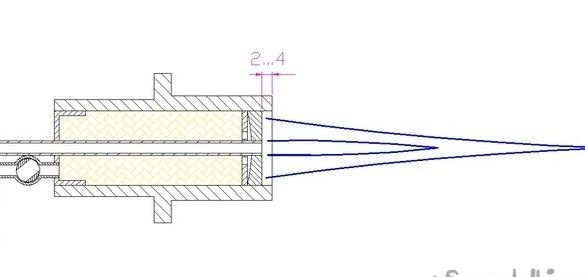

Rutnätet är försänkt i kroppen med 2 ... 4 mm. Yuri Nikolaevich, rekommenderar att denna storlek väljs noggrant - om det finns ett överskott, kommer brännskroppen att värmas väldigt mycket, om den är otillräcklig, är facklan i vissa lägen benägen att brytas ner.

I mitt fall med "låg temperatur" - när jag bara matar bensindampor, utan explosiv gas och med ett mycket massivt fall, ställde jag in det maximala djupet utan att ställa in. Efter det skulle det vara trevligt att löda nätet. Detta bör göras med "hårt" lod. Koppar-fosfor är lämpligt, men i detta fall är silverlödning som PSR-45 bättre, det bränner ut mindre. Jag kunde inte helt löda nätet i mitt massiva hölje, jag kunde inte löda det med löd - det fanns inte tillräckligt med temperatur, även när jag värmde det med en reflektor, en stor blåsor. Men rutnätet kom in i kroppen med en bra passform, så jag lämnade det som det är.

Munstycke - en komplett förenkling. Tillverkad av kopparrör med en innerdiameter på 4 mm. Använd endast som provalternativ. Jag citerar från [1] - ”Munstycket bör ge ett smalt laminärt flöde av den brännbara blandningen och en skarp fackla åtminstone med låg låga. Dess laminaritet kan säkerställas med en håldiameter på upp till 2,5 mm, en längd på mer än 35 mm, en polerad inneryta och ett lugnt flöde vid inloppet. Den laminära flammen gör mindre ljud och gör att du kan minska värmezonen, så du bör försöka få en laminär fackla. (Professionella glasblåsare kan ha olika åsikter om detta ämne). Munstycksöppningen görs bäst konisk - detta ger mindre motstånd mot flöde. Slutdelen med en längd på cirka tio millimeter bör göras cylindrisk. "

Innan böjningen glödgades munstycksröret och fylldes med torr sand. Brännarens inre hålighet fylldes löst utan speciell fanatism med en "muddel" av koppar - detta är ytterligare skydd mot lågens "genombrott" och lugnar gasflödet. Polstringen håller också membranet intryckt från insidan till nätet.

All lödning "bakom" tillverkas av tenn-kopparlödning, med en smältpunkt på cirka 200 ° C. Brännkroppen värms upp väsentligt, svansdelen är inte högre än 60 ° C - du kan enkelt greppa den för hand och även efter långvarig användning faller inte enheten ihop.

Membranet i sig är tillverkat av en platt 3 mm mässingsplatta. För en mer uttalad effekt bör "linsen" göras bikonvex, för vilken membranet också bör vara konkav. För att göra detta kan det böjas med Punzel och Ankieller slipa från ett tjockare arbetsstycke som liknar ett rutnät.

Efter provtändningar verkade det som om facklan var kort, som en sannolik orsak, sågs tunna sektioner av rör som tillförde gas till höljet. Brännaren har moderniserats - korktappskanaler borras till en diameter av 7 mm, det gemensamma matningsröret har bytts ut.

Det blev lite bättre. Samtidigt satte jag upp en stödjande fackla. Yuri Nikolayevich rekommenderar att arkivera en triangulär fil med spår, en slags asterisk med fem till sju strålar, i hålet i det nät, genom vilket det centrala munstycket passerar, så att det blir en förbättrad blandning flödar runt munstycket. Det kommer att öka stabiliteten hos "nålen" och minska stallen i turbulent läge.

Mängden brännbar blandning för stödflamman ställs in av hålen på munstycket inuti huset. Deras antal och storlek kan anpassas.

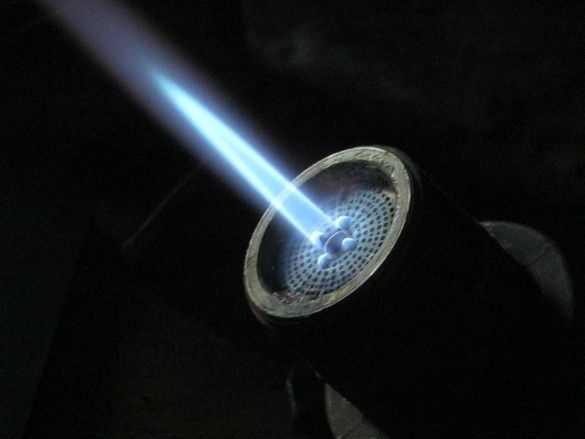

Några foton av facklan hittills erhållna med olika positioner på kranen på brännaren - så att säga, "nål", "mjuk" låga och något däremellan.

Ett "ben" för den experimentella brännaren gjordes inte; under drift klämde den fast höljet i en liten bordskruv.

Den resulterande facklan är mycket större än den första lilla brännaren, även med tillsats av en gassyster. Glas värms upp mycket snabbare och ett större område, "flödar", det var möjligt att blåsa upp ett 18 mm rör från smältbart "neon" -glas. Det visar sig operationer som inte lyckades tidigare - vända kanterna, genomborra ett tjockt glasskikt med en volframnål.Samtidigt känns behovet av att ytterligare höja temperaturen på facklan. Det finns inte många alternativ - tillsats av syre eller explosiv gas.

Arbeta med buggarna. Sätt att förbättra.

Ändå bör denna typ av arbete utföras med hjälp av en metall svarv, delar och hela strukturen blir mer exakt och exakt, vilket gör dem mindre smärtsamma. Hylsans och munstycksdiametern är uppenbarligen för stor, det verkar vara det som inte tillåter att få en längre fackla av mjuk flamma - gashastigheten när den faller i ett brett hölje (munstycke) sjunker avsevärt. Det är värt att närma sig storleken på brännaren i [1]. Det skulle vara trevligt att göra ett munstycke, en kropp, ett nät och ett membran från ett mässingsämne och inte från någonting - designen kan göras mer bekväm i montering och justering. Det skulle vara trevligt att skapa ett munstycke enligt stadgan - ett mejlad, koniskt polerat hål (se ovan, eller [1]). Om syre eller "skallerorm", redan sagt.

Litteratur.

1. Bondarenko Yu.N. Laboratorieteknik. Produktion av gasurladdningskällor

för laboratoriesyften och mycket mer.