Hej alla, jag presenterar för er uppmärksamhet en unik maskin - en motoriserad. Tack vare detta anpassning Du kan snabbt, bekvämt, jämnt och effektivt klippa plåt. Som grund för hemlagad en plasmaskärare användes, dess konstruktion led endast små förändringar.

Maskinsängen är sammansatt av fyrkantiga stålrör, plattor och annat tillgängligt material. Arbetsaxeln är en gängad stång som roterar på lager. Enheten drivs av en 12V-motor. Som en enhet tog författaren en arbetsenhet från en trådlös skruvmejsel. Maskinen är mobil eftersom den körs på ett 12V-batteri, laddningen varar länge. Så vi kommer att överväga mer detaljerat hur man monterar en sådan maskin!

Material och verktyg som användes av författaren:

Materiallista:

- ;

- gammal skruvmejsel (motor med växel);

- fyrkantiga stålrör;

- plåtstål;

- muttrar, brickor osv.;

- lager;

- gängad stång;

- (för att justera motorvarvtalet);

- omkopplare, ledningar osv.;

- epoxylim eller liknande;

- måla.

Verktygslista:

- borrmaskin;

- kvarn;

- svetsmaskin;

- pendelsåg;

- knacka;

- lödkolv.

Hemlagad tillverkningsprocess:

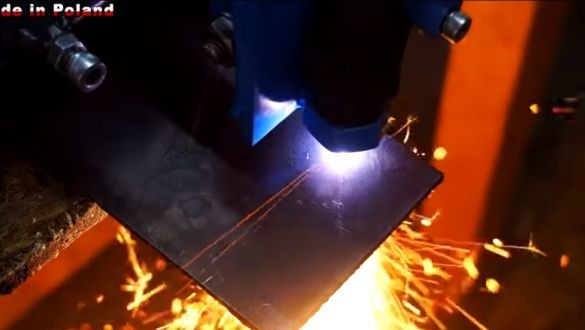

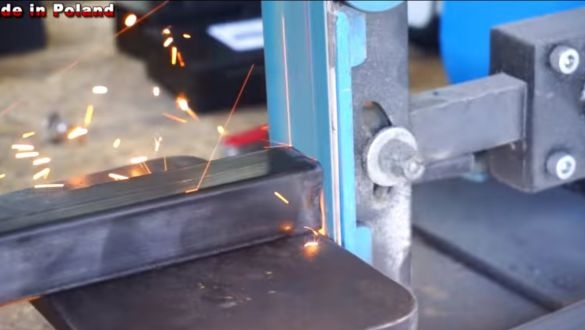

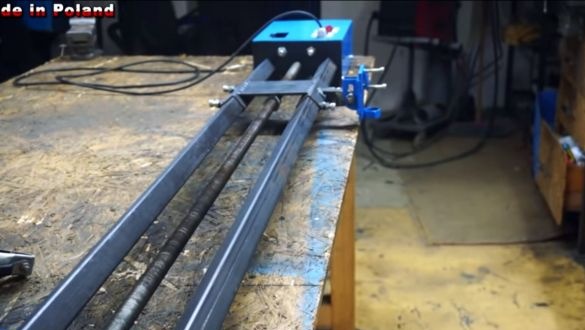

Första steget. Vi gör guider

Först och främst kommer vi att göra guider längs vilken plattformen med den fasta skäraren kommer att röra sig. Det kommer att vara ett slags skenor. Författaren gör dessa detaljer ur fyrkantiga rör. Vi mäter nödvändiga segment och skär.

För att fästa samma styrningar kommer det dessutom att vara nödvändigt att svetsa in dem i mutterns ändar. Författaren gör dessa nötter på egen hand. Skär bara de fyrkantiga bitarna av plattorna i storlek och borra sedan hål i dem och klipp av trådarna. De resulterande muttrarna svetsas på plats. När allt är klart, slipar vi ändarna på en bältslipare så att fogarna ligger intill varandra.

Rörstycken av något större storlek läggs på styrningarna.

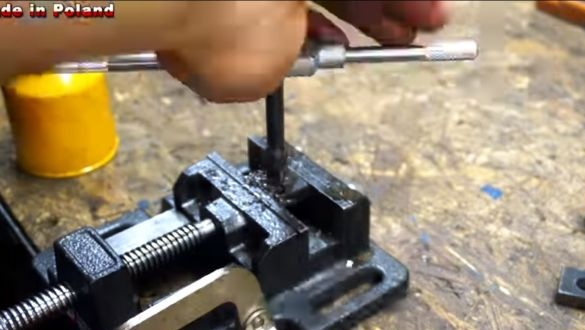

Steg två Montering av huvuddelen av ramen

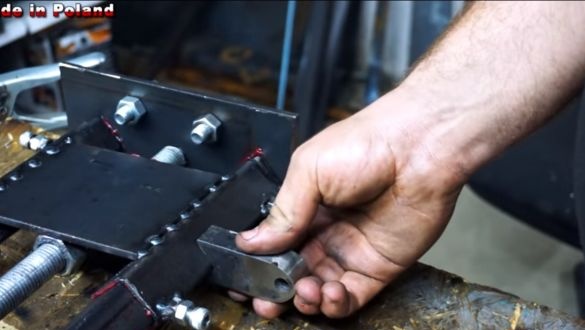

För att montera plattformen behöver vi plåt. Det kommer att krävas två helt identiska delar. Författaren klipper av två arbetsstycken och tar sedan ihop dem genom att svetsa, så att hålen efter borrning är på samma platser. Totalt 7 hål måste borras. Fyra av dem kommer att användas för att montera lagret.Två till för att skruva fast skenorna. Det sjunde hålet behövs för arbetsaxeln. När hålen borras, slipa bara svetsarna med en kvarn och koppla bort de två delarna. Vi maler dem bra så att allt blir smidigt och passar bra.

För att montera hela strukturen, förbered arbetsaxeln. Det är en gängad stång. Vi monterar ramen genom att skruva styrarna till plattorna med bultar. Sedan kan de svetsas, men detta är inte nödvändigt. Montera lager med hjälp av mutterbultar eller klippa gängor i plattorna. Vi monterar axeln på lager med muttrar. Vi lägger två muttrar på vardera sidan av lagret och dra åt det ordentligt, nu lossnar de inte.

Steg tre Plattformsmontering

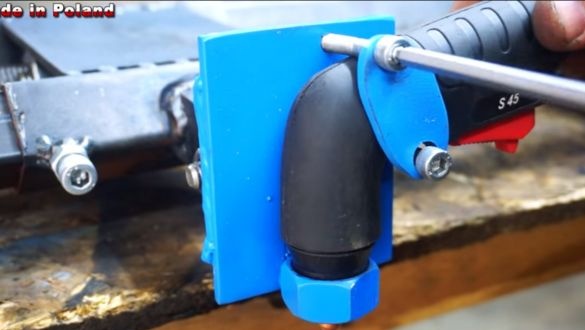

Därefter fortsätter vi till montering av plattformen och konsolen, till vilken plasmafacklarens fackla kommer att fästas. Plattformen i sig är en stålplatta, vi svetsar helt enkelt till de rörstycken som bärs på styrningarna.

Plattformen är klar, svets nu en konsol för att fästa handtaget på den. Formen beror på handtaget. Välj rätt avstånd för skärning och ta reda på hur du säkert fixerar handtaget. I författarens fall kommer den in i muttern med bågen och fästs med en platta och två skruvar.

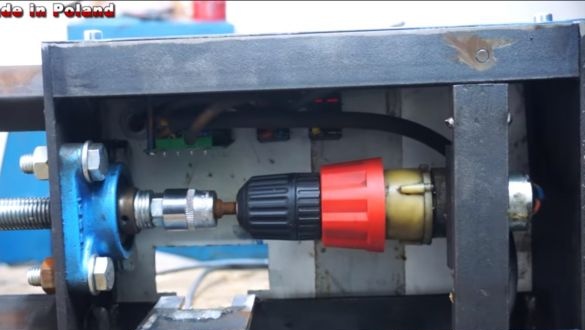

Steg fyra Motorinstallation

Nu måste vi fixa motorn, som kommer att rotera arbetsaxeln. En motor från en skruvmejsel med växellåda används som ett kraftelement. För att ansluta skruvmejselchucken till axeln, anpassade författaren skiftnyckeln, bara lägg den på axelmuttrarna.

För att montera motorn gör vi en speciell konsol. För detta hittade författaren ett rörstycke i rätt storlek, slösade bort det på en svarv och skar det sedan i hälften. Efter att två muttrar hade svetsats fick vi en slags klämma som kan dras åt med en skruv. För att fixa det hela måste du förlänga ramen. Vi använder stålplattor och svetsar önskad struktur. Vad som hände i slutet, titta på fotot.

Steg fem Batterilås

Om du kommer att driva maskinen från batteriet gör du en spärr under den. Den del som håller batteriet bearbetas från en stålplatta. Tja, då måste du bara upprätta kontakter, du kan skapa dem själv eller hämta dem från en gammal skruvmejsel. Författaren limmade kontakterna med epoxylim. Det är allt, nu med en snabbe i handleden kan batteriet tas bort och laddas, och då är samma enkelt att installera.

Steg sex Ändra facklahandtaget

Det finns en brytare på brännarens handtag, men det här alternativet passar inte oss, så vi demonterar handtaget och lödar ytterligare två ledningar till brytaren. Vi ansluter sedan vår switch till dem, med vilka du kan styra brännaren. Det är allt, samla nu pennan tillbaka. I slutet av kabeln är det användbart att installera ett kontaktdon för snabb anslutning av brännaren till maskinen.

Sjunde steget. Skyddshus

För facket där motorn och elektronik användbart för att skapa ett skyddande fodral. För att göra detta behöver du plåtstål, du kan använda aluminiumplåt. Vi skär den till önskad storlek, såväl som klippta platser för installation av brytare. En strömbrytare slår på motorn, den har två positioner. I ett läge roterar motorn axeln i en riktning och i den andra motsatt. Det finns också en brytare som styr facklan. Och det finns också en vred för att justera hastigheten.

Nu måste vi bara böja fallet. För att göra detta snabbt och vackert gör författaren skär på metall med en kvarn. Vi fäster fodralet med skruvar.

Steg åtta. Montering och testning

Enheten består av installation av alla styrenheter, inklusive hastighetsregleringen. Med denna regulator kan du styra skärhastigheten.Så, till exempel, om metallen är för tjock, kan det ta längre tid att skära och vice versa. En sådan controller kan beställas från Kina, de kostar ett öre. Vanligtvis har styrenheterna en kontrollvred. Styrenheten måste motstå ström upp till 10A och arbeta med en spänning på 12-24V.

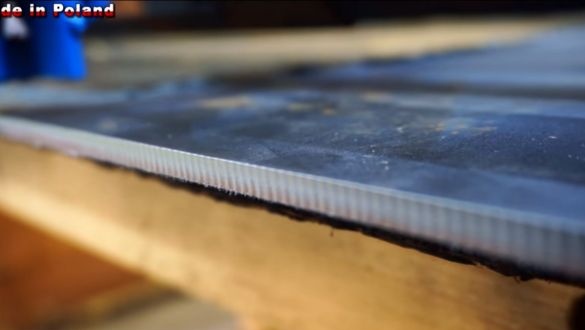

Nu kan du starta testet. Fäst brännarhandtaget och börja klippa. Empiriskt bestämma önskad skärhastighet. Resultatet är mycket smidigt, hög kvalitet och viktigast av allt - allt görs enkelt.

Författaren kan installera skäret i en vinkel på maskinen. Resultatet är ett snitt i vinkel. Sådana delar är då mycket praktiska att svetsa, eftersom ett spår är utformat specifikt under svetsen. Det är allt, den hemlagade produkten är klar, jag hoppas att du gillade den. Lycka till och kreativ inspiration om du vill upprepa det!