Hej till alla älskare DIY. Det är ingen hemlighet för någon att förr eller senare hela skärverktyget blir tråkigt och måste skärpas, bara för dessa ändamål är slipmaskinen perfekt. Att köpa en färdig version är för enkelt och dyrt, så i den här artikeln kommer jag att berätta hur du sparar pengar och gör en slipmaskin gör det själv. Den här maskinen gör att du kan skärpa verktyget för en svarv, borrar, kranar och andra skärverktyg, såväl som mala och slipa arbetsstycken.

Delar för montering av denna hemmagjorda produkt kan köpas på loppmarknad för ett öre, detta sparar pengar på att köpa en färdig version, samt få erfarenhet av att montera en hemmagjord maskin.

Innan du läser artikeln föreslår jag att du tittar på en video som i detalj visar hela monteringsprocessen för slipmaskinen.

För att göra en slipningsmaskin med en motor från en tvättmaskin med dina egna händer behöver du:

* Motorn från tvättmaskinen

* Elektrisk borr, borr för metall med en diameter på 7 mm

* Vinkelslipare

* Halvautomatisk kärna

* Metallplåt

* Kanalbredd 270 mm

* Metallhörn med en hyllbredd på 63 mm

* Stämplad skiva från VAZ

* Svetsmaskin, elektroder

* Svetsmask, gaiters, skyddsglasögon, handskar

* Metallborste

* Sidoskärare

* Ett par M12-bultar och fyra M6-bultar

* Fil

* Sprej av blå färg

* Hårnål M16

* Plåtbockningsmaskin

* Metallrör med en diameter på 89 mm

* Stötdämpare

* Lödkolv

* Diamond cup

* Vernier bromsok

Första steget.

Först och främst måste du ta itu med att ansluta strömmen till motorn från tvättmaskinen.

I sådana motorer finns det två lindningar, en startar, den andra - fungerar. Med hjälp av en multimeter kontrollerar vi motståndet vid motorterminalerna, motståndet för arbetslindningen bör vara cirka 10 ohm.

Startmotorns lindning på denna motor ringer tyvärr inte, vilket innebär att det finns en paus, men utan den kan motorn startas, men bara med en "pusher", vilket hjälper till att starta motorn för hand. Eftersom motorn från tvättmaskinen stod i regnet under en lång tid måste dess insidor kontrolleras och lagerns skick kontrolleras.Vi demonterar motorhuset genom att skruva loss de fyra muttrarna från tapparna, ta bort ett av locken.

Lagren har rostmärken, vilket inte är förvånande.

Denna typ av lager är ganska vanligt, så vi köper ett par av dessa i butiken och installerar dem på deras platser.

Själva täcken är borstade något med en metallborste så att motorn ser så vacker ut som möjligt.

Vi biter slutsatserna från startlindningen med sidoskärare och isolerar dem, eftersom de inte kommer att vara användbara.

Vi installerar locket på sin plats och vrider tillbaka skruvarna.

Steg två

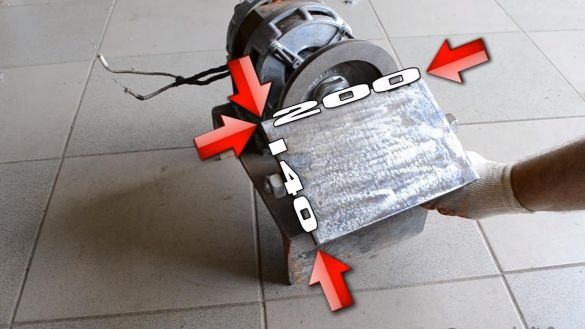

Nu måste du skapa en grund för att installera en motor på den. Från kanalen 270 mm bred, mät längden på 200 mm med ett måttband och dra en rak linje.

Därefter såg vi av kanalen enligt markeringen med en vinkelslipare med en skärskiva installerad i den.

Var försiktig när du arbetar med vinkelsliparen och använd skyddsglasögon och handskar.

Så motorn kommer att placeras på kanalen.

För fästning måste du göra två små segment på 130 mm från ett metallhörn med en hyllbredd på 63 mm. Vi såg dem också med vinkelslipare.

Efter att ha mätt avståndet mellan tapparna på motorn med hjälp av en bromsok överför vi dem till segment från ett metallhörn. I stället för märken gör vi en stans med en halvautomatisk kärna.

Därefter borrar vi hål med en 7 mm borr installerad i den elektriska borrchucken. Tillsätt lite teknisk olja i borrprocessen så att verktyget håller längre.

Resultatet är två sådana ämnen med hål med en diameter på 7 mm för montering av tappar.

Steg tre

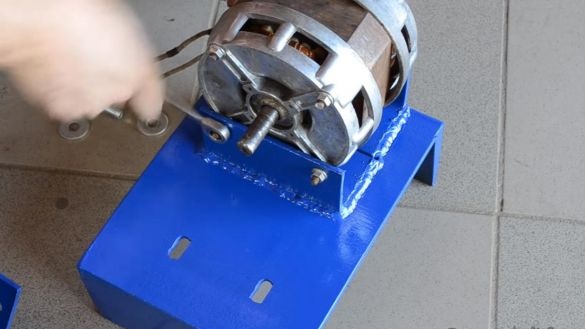

Vi försöker på motorn i hörnen, linda muttrarna och montera på basen.

Vi gör flera klibb på hörnen med en svetsmaskin, varefter vi svetsar fast fästarna genom att ta bort motorn. När du arbetar med svetsmaskinen ska du vara försiktig med att använda en svetsmask och skridskor. Efter svetsning, ta bort slaggen genom att lätt knacka på hammaren.

Vi installerar motorn på fästet och sedan en diamantkopp på axeln för montering.

Från samma hörn från vilket fästet gjordes ger vi ett stöd för bordet, vi svetsar till det en bit av stötdämparen, sågad över bredden på hörnet.

Själva bordet är tillverkat av den återstående delen av kanalen, i det gör vi skär under diamantkoppen med en vinkelslipare.

Därefter såg vi ytterligare ett par stycken från stötdämparen och svetsade dem till bordet i det nedre mitten. M16 hårnål fungerar som en bordklämma i önskat läge, eftersom du ibland måste slipa eller slipa i en viss vinkel.

Bordet fixeras på basen med två bultar, bordets bredd är 200 mm och längden är 140.

För att flytta bordet vid basen, gör du två hål och bar dem med en fil. I hörnet gör vi ömsesidiga hål med samma diameter för M12-bultar.

Steg fyra

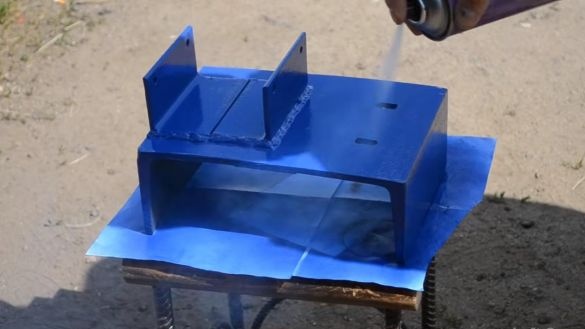

Vi målar alla komponenterna i blått med en sprayburk.

Efter det monterar vi strukturen i en enda helhet och kontrollerar den i arbete.

Motorn startas genom att vrida skivan lätt för hand, varefter den börjar rotera, med denna maskin kan du skärpa nästan vilket skärande verktyg som helst, men kraften för stora delar räcker inte.

Av denna anledning beslutades att göra en liten revision av maskinen.

Jag föreslår att du tittar på en video om revisionen av denna maskin.

Steg fem

Det beslutades att starta förfining av maskinen genom att ersätta motorn mot en kraftigare, den togs bort från en centrifug, dessutom visade sig båda lindningarna på motorn fungera. Och det första som måste ändras var avståndet mellan hålen i fästet på sängen.

Vi demonterar hela maskinen i dess delar.

Vi mäter också avståndet mellan tapparna på motorn och överför dem till fästet, varefter vi stansar och borrar hål med en diameter på 7 mm.

Steg sex

Vi mäter 800 mm från ett metallrör med en diameter på 89 mm.

Vi satte ett pappersark på märket och lindar röret, styrt av arket, såg av arbetsstycket med en vinkelslipare.

För att maskinen ska vara på en bekväm nivå för arbete kommer vi att tillverka stativet. Med en metallborste tar du bort spår av rost från den stansade skivan på VAZ.

Därefter installerar vi röret strikt i mitten av skivan och svetsar dem mot varandra med en svetsmaskin i en cirkel.

Vi försöker hur maskinens bas bäst ska stå på röret med hänsyn till tyngdpunkten och svetsa sedan delarna.

Sjunde steget.

Även om motorn har ett stängt hus, men med några hål, gör vi ett skyddande hölje för det, det kommer att vara mer dekorativt. Från tvättmaskinens metallhus klippte vi ut ett rektangulärt ark med måtten 500 * 130 mm med vinkelslipare.

Från arkets kanter gör vi två hål för M6-bultarna för fixering på basen. På en bockningsmaskin gör vi kanter på 90 grader.

I maskinens botten gör vi hål för att fästa ett hölje med en diameter på 7 mm.

Steg åtta.

Vi målar basen och står med samma blå färg från sprayburk.

För enkelhets skull svetsades två handtag mot röret om det skulle vara nödvändigt att flytta maskinen till en annan plats.

När färgen har torkat, installera motorn och löd strömkablarna till den. I denna utföringsform fungerar motorn med bakåt.

I slutet fäster vi skyddshöljet på basen med fyra M6-bultar och sätter bordet.

I detta skede är slipmaskinen helt klar, motorns kraft ger dig nu möjlighet att bearbeta stora delar, samt slipa all utrustning för en svarv, borr, kranar och andra skärverktyg även under styrkan av en hemmagjord maskin.

Tack alla för er uppmärksamhet och kreativa framgång.