Det finns flera skäl att utrusta systemenheter på persondatorer med vattenkylning. En av de viktigaste är att minska eller helt bli av med ljudet från fläktar som blåser radiatorer. För en inhemsk inomhusdator, i vissa fall som arbetar dygnet runt, är detta viktigt - ett surr på jobbet är mycket obehagligt. Det finns flera hetpunkter i systemenheten som kräver kylning, och om det inte är särskilt svårt att byta ut en kylare med en fläkt med en vattenvärmeväxlare för den centrala processorn och flera stora CHIP: er, är det mycket sällsynt att uppgradera kraftaggregatet.

Följande är en beskrivning av en sådan omarbetning av en regelbunden växelströmförsörjning för systemenheten på en hemmadator. För detta ändamål har en vattenvärmeväxlare av egen design installerats i stället för en stor fläkt, alla kraftfulla transistorer och diodenheter från luftblåsta radiatorer har överförts till den. Det ska sägas att utöver de element som är belägna på radiatorerna, uppvärms även pulstransformatorer och choker i en växelströmförsörjning. Allmänt blåser något kyler dem. Det bör förstås att genom att ta bort fläkten, berövar vi dem från denna kylning, men observationer av en långvarig anordning visade att metallhöljet på anordningen värms mycket upp, varifrån man drog slutsatsen att detta driftsätt är tillåtet i den befintliga konfigurationen.

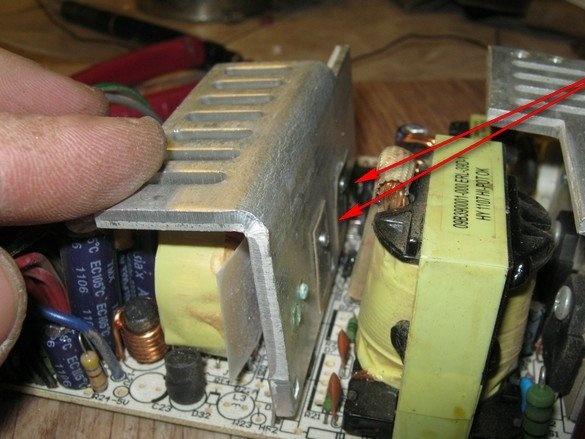

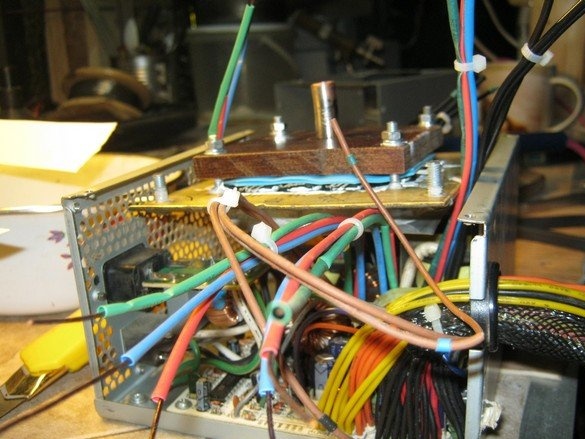

På bilden - en typisk PSU utan den övre halvan av ärendet. Lärobokens fläktlayout, vad kan jag säga. I rättvisa ska det sägas att det finns strömförsörjningar i naturen speciellt designade för användning med vatten eller passiv (en enorm kylvägg utan fläktar) kylning - alla värmeelement i den pressas mot en väggkylare. Vi måste arbeta med det vi har.

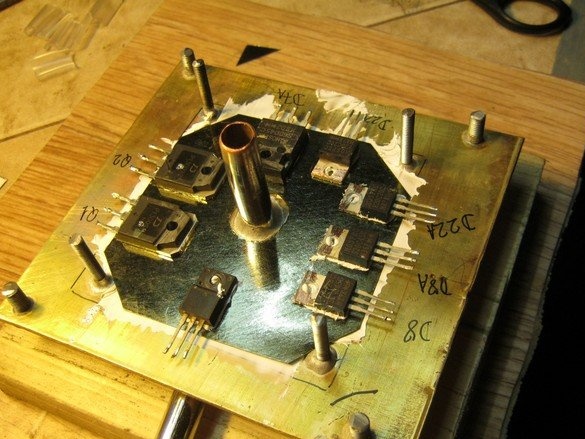

Demontering av vanliga radiatorer

Strömförsörjningen är tyvärr extremt kompakt, dess kraftfulla element gränsar till de mycket känsliga och det är väldigt enkelt att skada den senare när du demonterar den - varje tillämpad ansträngning, ett verktyg går sönder eller något liknande. Dessutom en mycket tät lödning "underifrån", där du ändå måste ha ett kraftfullt lödkolv. Det verkar som att enheten i princip inte är avsedd för reparation.Med ett ord, noggrannhet och noggrannhet igen.

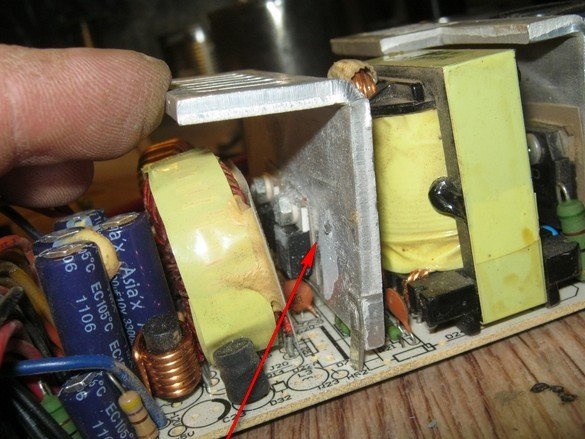

Det är inte svårt att säga hur elementen är monterade på kylaren - de är alla inställda enligt mallen, benen på alla elementen är gängade i de nödvändiga hålen och allt är tätat. Hur man tar reda på allt detta är en fråga. Tyvärr var en sådan användbar sak som en avlödningspump inte till hands, men den höga installationstätheten verkade inte heller ge honom en chans. Att kollektivt ta bort ett block med 17 åtskilda ben utan att löda allt runt är något svårt. Jag var tvungen att dela in komponenter i diodenheter av tre ben vardera, mekaniskt. Dessa kan enkelt tas bort. Lyckligtvis, längs fästelementen på elementen, på brädet, bildades en slags korridor, där det var möjligt att agera med ett blad från en bågsåg för metall. Efter att ha klippt av locken på skruvarna, tuckade han dessa TO-220s med en platt skruvmejsel och tog bort dem från resten av skruvarna, lödda en åt gången. Efter sågning av varje element, blåsa försiktigt kortet med tryckluft.

Korsade till andra sidan fanns det tre element, två också i TO-220 och ett större. Diodenheter dras rygg mot rygg genom kylarplattan, men detta minskar inte besväret - kylaren har också en gänga och du måste klippa av locket på ena sidan och muttern på den andra.

Slutligen var det möjligt att lossa radiatorn på själva lågspänningsdelen. Låt oss gå vidare till högspänningen, det är enklare - bara tre element.

Voila! Radiatorer med de bifogade elementen togs bort, alla små saker levde och bra, tryckkuddarna sattes i ordning.

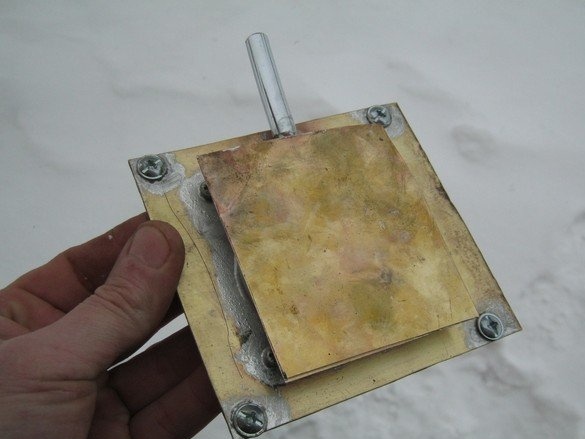

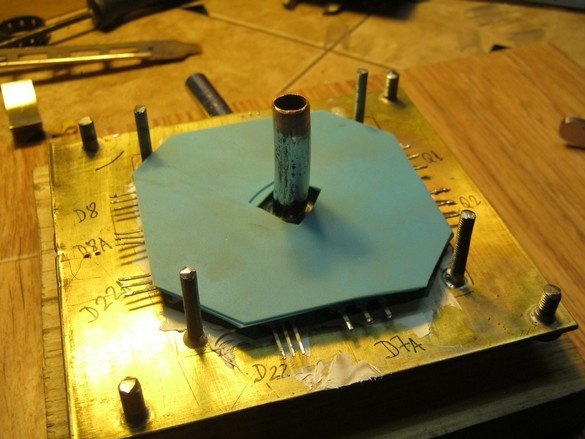

Gör en vattenvärmeväxlare

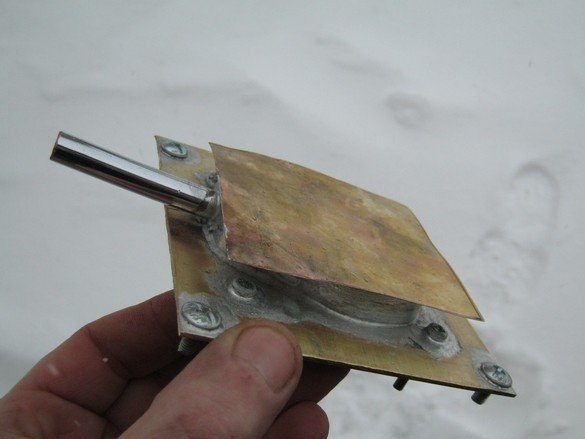

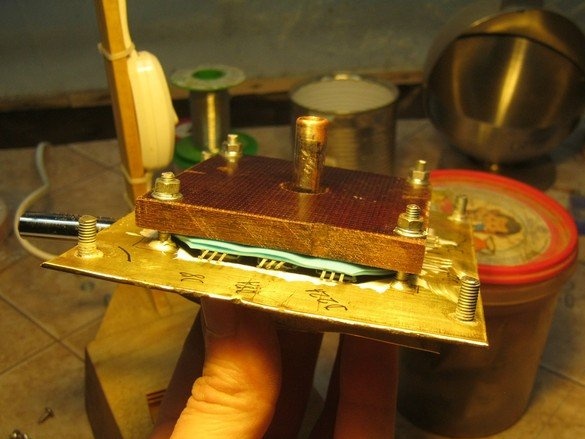

Gjord av teknik testad på betydligt mindre värmeväxlare för processor och chip på grafikkortet och fast fixerat i stället för en vanlig fläkt på enhetens lock. Alla skruvar är lödda i botten av värmeväxlaren så att de kan dras åt på ena sidan. En uppsättning skruvar är avsedd för att fästa själva värmeväxlaren, den andra för att pressa på plattans hållelement. Värmeväxlarens inre struktur och den är klar, på bilden nedan.

I den monterade värmeväxlaren specificeras skruvlängderna och överskottet skärs av. Värmeväxlarens fästen är monterade i örat på strömförsörjningshuset. Från en bit tjock getinaksovoy-platta som gjordes fästanordningar till värmeväxlaren. Efter montering belades getinaxfästet med nitrolack - materialet är mycket poröst respektive hygroskopiskt. Målning eller lackering överlappar porerna och neutraliserar denna nackdel, även om det i detta fall är snarare bara en bra ton.

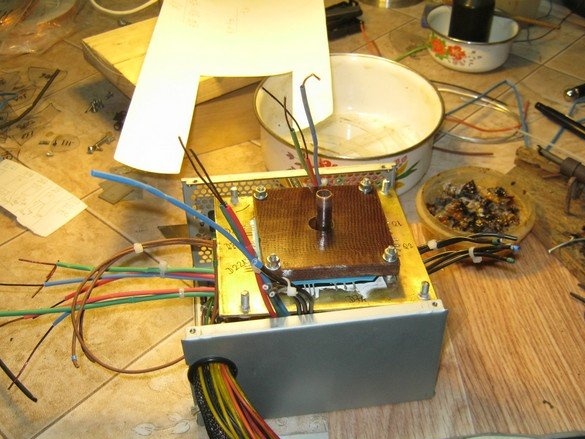

montering

Vi fortsätter att förena allt detta i en enda design. I stället för varje element som är lödt från strömförsörjningskortet lödar vi ett slags förlängningssladd - en tråd med tillräckligt tvärsnitt. I det här skedet är det viktigt att markera varje tråd, för när lödning av ändarna kommer brädet med sina "tips" inte att synas. Mina ledningar är märkta så här - tre ledningar från varje element kombineras i grupper med en engångsplast av engång, varje tråd i gruppen är markerad med en bit färgad termorör. Överlägset är det bästa sättet när du har ett stort urval av monteringstråd och du kan välja bitar med olika isoleringsfärger.

Det gör inte ont att göra flera stora fotomontager.

Lågspänningsdelen är högström - ledningar krävs ett betydande tvärsnitt. En del av mina ledningar är en tjock lindningstråd isolerad från ett värmerör. Detta gör att du kan spara ett stort tvärsnitt och samtidigt passa in i ett vanligt hål på brädet, även om ledningarna är ganska styva, vilket komplicerar installationen.

Alla element som kräver tvingad kylning placeras på vattenvärmeväxlaren genom en glimmerplatta. Packningen är ganska tjock - vanligtvis var det nödvändigt att dela den med ett blad i två eller tre lager, här, för bättre tillförlitlighet, kvarlämnades glimmeren i sin ursprungliga form.Under packningen och varje fall på enheten är KTP-8 belagd med ett tunt lager. Varje anordning är signerad med en alkoholfiltsspetspenna och hela den skulpturella gruppen är täckt med två lager av ett tunt silikonmattor för att neutralisera små avvikelser i fallens tjocklek. Ett lager av silikontätning visade sig vara cirka 1 mm.

En styv getinaxplatta sätts över den elastiska packningen, fästskruvar - M4, brickor, proppar, allt är precis som hos människor. Efter att ha försiktigt dragit slutsatserna är det möjligt och nödvändigt att kontrollera graden av pressning av elementen. Allt visade sig vara i ordning, varje byggnad pressades mer eller mindre, öknare och djupavvikare hittades inte. Vi placerar kylflänsenheten vid serviceplatsen och fortsätter till slutsatserna.

Slutsatserna bildades på ett slags S-format sätt, så att kylflänsen efter alla rationer kunde flyttas inom vissa gränser. I allmänhet var järnstycket praktiskt taget på sin plats och vi talar om 10 ... 15 mm, som behövs för orientering och installation i slingor från en vanlig fläkt. Installation är vanligt, de nödvändiga tre ledningarna sattes i cirkulation - den tekniska plastklämman klipptes av, ledningarna formades, deras längd specificerades, överskottet skars av. Ändarna rengjordes från isolering, konserverades, lödda till den önskade utgången från elementet, isolerade med ett stycke termorör som var förklädt på tråden. Och så 24 gånger, men vart ska jag åka?

Slutligen, blåsa försiktigt ut blocket i olika positioner med tryckluft. Vi klär den övre delen av höljet på strömförsörjningen, från insidan sätter vi in skruvarna på värmeväxlaren i kronbladen på kroppen, brickor, proppar, muttrar.

rön

Strömförsörjningen fungerar bra, metallhöljet värms upp knappt märkbart. Ändå antar jag inte att rekommendera en sådan design för upprepning - arbetet kräver en hel del elektrisk installation och är förknippad med en hög risk att skada en ganska dyr enhet. Dessutom blir blocket, ursprungligen olämpligt för reparation, i allmänhet vänder djävulen vad.

Babay Mazay, januari, 2019