Jag har länge velat göra mig själv till en borrmaskin. Det är en borrmaskin, inte ett rack för en elektrisk borr! Det finns en betydande skillnad mellan dessa liknande enheter - stativet ger endast vertikalen, och borrmaskinen, som har hög effekt och betydande vridmoment vid låga hastigheter, låter dig borra hål med tillräckligt stora diametrar i tjock metall (vilket en borr inte kan göra). Därför bestämde jag mig för att använda borrmixaren Fiolent-MD1-11E som en kraftenhet. Eftersom jag kommer att göra ett vibrerande bord inom en snar framtid och börja göra stenläggningsplattor, studerade jag egenskaperna hos byggmixare, eftersom jag behöver ett sådant elverktyg för det här. modellen väckte min uppmärksamhet med dess egenskaper:

Effekt 1 100 W

Spindelhastighet (max) 600 varv / minut

Utöver bedömningen utifrån de många recensionerna från ägarna har den här modellen exceptionell tillförlitlighet.

Och när jag fick en sådan mixer hade jag idén att "döda två fåglar med en sten" - att göra en borrmaskin också ur den! )))).

Idén att använda en fotoförstorare, som en nästan klar ram för den framtida borrmaskinen, föreslog mig Artikel på den här webbplatsen, som författaren publicerade under smeknamnet PORUCHIK. Dessutom var exakt samma fotoförstorare också i min ungdom och bevarades på min brors loft.

Här i sådan beklaglig form återvände han till mig:

Så här är vad jag behövde:

1. Fotografisk förstorare "Tavria".

2. Borrblandare "Fiolent"

3. Fästadapter och borrchuck 16 mm.

4. Skärning av profilrör med ett tvärsnitt på 50 till 20, 50 med 50, 15 med 15 millimeter.

5. Klipp vinkel 50-50-5.

6. Trimning av konstruktionsskruven M16.

7. Cirkel 8mm.

8. En bit laminerad plywood 20 mm tjock

9. Trimrör DN 32.

10. Skrot av takplåt.

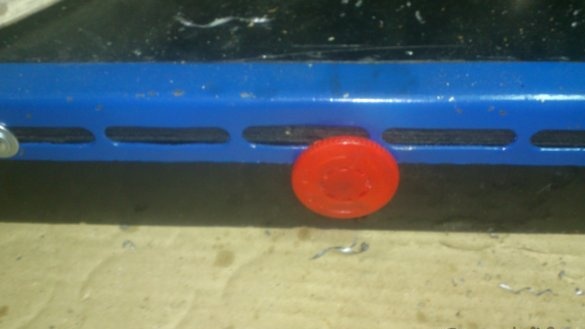

11. Knapp BS542 "Svamp" nödsituation med fixering roterande.

12. Outlet enstaka extern layout.

13. diodstrålkastare 10 watt.

14. Stålkabel, diameter 3 mm.

15.Hårdvara av olika typer och storlekar.

16. Plastproppar för profil och rörledningar.

Jag började med att utforma monteringen av blandaren på den rörliga vagnen. Blandaren har ett "säte" som det är fäst på handtaget med fyra M8-bultar.

Efter att ha uppmätt bredden och bredden på fotoförstorarvagnen såg jag att blandaren var bredare med 40 millimeter:

Jag beslutade att kompensera för denna skillnad genom att fästa på sidorna av vagnen längs en sektion av ett profilrör 20 med 50 mm sektion. (Det var möjligt att använda 20 till 40 och 20 till 30 ... men jag hade bara 20 till 50 liggande runt. Och min huvudregel: "Använd först det som ligger runt så att det inte försvinner!"))))) .

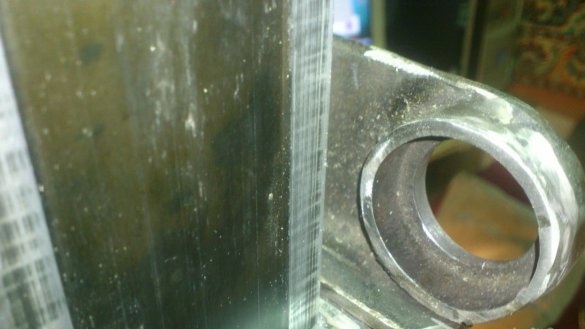

Själva vagnen är tillverkad av aluminium i form av en "låda". I slutet finns ett hål med en diameter på 10 mm. under skruven som håller fast förstoringshuvudet. Jag bestämde mig för att fixera kuddarna på sidorna med M8-skruvar (för vilka två hål borrats på varje sida), och böja framsidan och säkra den med en ytterligare M10-bult med en mutter:

För att förhindra att dynorna skrynklade med skruvar, borrade jag fästhålen i dem med en konisk borr - när ett hål med en diameter på 8 mm bildades på innerväggen visade det sig vara 16 mm på utsidan. En skruvlock kommer att passera genom den, och håller den med en skruvmejsel, kommer jag att dra åt muttrarna inuti vagnen. Och sedan kommer hålen för estetik att stängas med vanliga plastproppar för DN15-röret - diametern sammanfaller bara.)))

Jag bestämde mig för att göra en landning för blandaren från en stålvinkel på 50-50-5. Eftersom sidoplanets höjd till mixerns tryck sida är bara 50 mm.

(I en utskärning gjorde jag lite större än nödvändigt ... Tja, Gud vara med honom!)))

Jag borrade (mycket exakt) fyra hål för skruvarna och säkrade hörnen på mixern med de "infödda" fixeringsskruvarna:

Efter det svetsade jag hörn "landande" till plattorna. (Först, säkra hörnen på mixern och fodret på vagnen, sätta ihop den, drog den med klämmor och "fick den." Sedan tog han den isär och kokade den väl på båda sidor:

Och rengöras (medan ungefär i en ren cirkel)

Rullens lyft-sänkningsmekanism i vagnen passade inte för mina ändamål. Han är för svag:

Istället bestämde jag mig för att skapa en mer kraftfull kabelmekanism. Det kommer att finnas bakom, bakom disken. Och i det här stadiet bestämde jag mig för att göra landningslager. För detta använde jag trimning av vattenledningen DU32:

Efter att ha markerat den önskade storleken med elektrisk tejp klippte jag två ringar från röret:

Och jag svetsade dem till de delar av hörnen som sticker ut bakom racket:

Därefter avskärde han allt onödigt och rensade det:

I detta skede kan du redan "prova"))))

I mitten av den resulterande landningen borrade jag hål med en konisk borr, 24 mm i diameter. (Ehhhh ... Om jag ALLTID hade ett maskinverktyg! ... Och så - med en borr! .... Kan du föreställa dig ?? ... Min dåliga kinesiska borr !!!)))))

De kan nu sätta in de 202: e lagren på vilka lyftmekanismens axel roterar:

Nu själva axeln. Jag bestämde mig för att göra den från en M16 gängstång, för vilken jag klippte bort en bit av den längd jag behövde med en kvarn:

Enligt min idé kommer en bit av ett vattenrör ДУ15 att vara klädd på en hårnål, som kommer att fungera som en trumma för lindning av kabeln:

Funktionen för trummans sidor kommer att utföras av två M16-brickor:

Och bakom dem kommer att vara klädda lager №202. Deras inre borrhål är något mindre än den yttre diametern (längs gängbrädorna) på M16-bultarna. Därför bestämde jag mig för att skärpa trådkammarna lite - tråden kommer fortfarande inte att ha några kritiska belastningar. Eftersom jag inte har en svarv till hands kom jag ur situationen på följande sätt: Jag klämde fast stiftet i patronen på mixern som redan var installerad på den oavslutade sängen, tände på den och skärpade gängkammarna något med en kvarn med ett bröstkronblad.

Sedan satte han på båda sidor lager. Efter att ha tagit bort ett sidoskydd från vagnen är det möjligt att installera axeln med lager i beslagen från rören ДУ32 och sätta höljet på plats.

Men innan detta är det nödvändigt att fixera rörtrumman på stiftaxeln.Eftersom det inte fanns något sätt att sätta på svetsmaskinen där jag arbetade, och jag ville inte gå till stugan, kom jag på ett annat sätt - jag borrade ett rör på en hårnål och en hårnål på flera ställen och hamrade stift av spikar i den:

Nu måste du göra en "roder". Jag bestämde mig för att göra det av fyra stavar, med en diameter på 10 mm. Finns i min besittning och M22-brickan ökad, specialköpad.

I navets roll kommer trimningen av samma rör DU15:

För att dra åt rodret på axeln, borrade jag ett hål och svetsade en M10-mutter. Det finns ett val på axeln, och hjulnavet fixeras tätt med M10-skruven.

Jag kunde inte rensa ut de fallande stänkarna på skalan, därför räcker jag bara grovt för den här platsen med en auto-kitt, som är förfallen i fyra år, stående på min hylla))))))

Med lyftutrustningen är vi klar för nu. Låt oss fokusera på att stärka sängen själv.

Den vertikala stången är ihålig, tillverkad av aluminium. Även om väggtjockleken är ganska stor, men för mina ändamål är den ganska tunn. (Jag står inte för en borr, utan en kraftfull maskin). Ja, och stativet är monterat på bordet med tre M6-skruvar skruvade i aluminium. Detta är inte heller bra ...

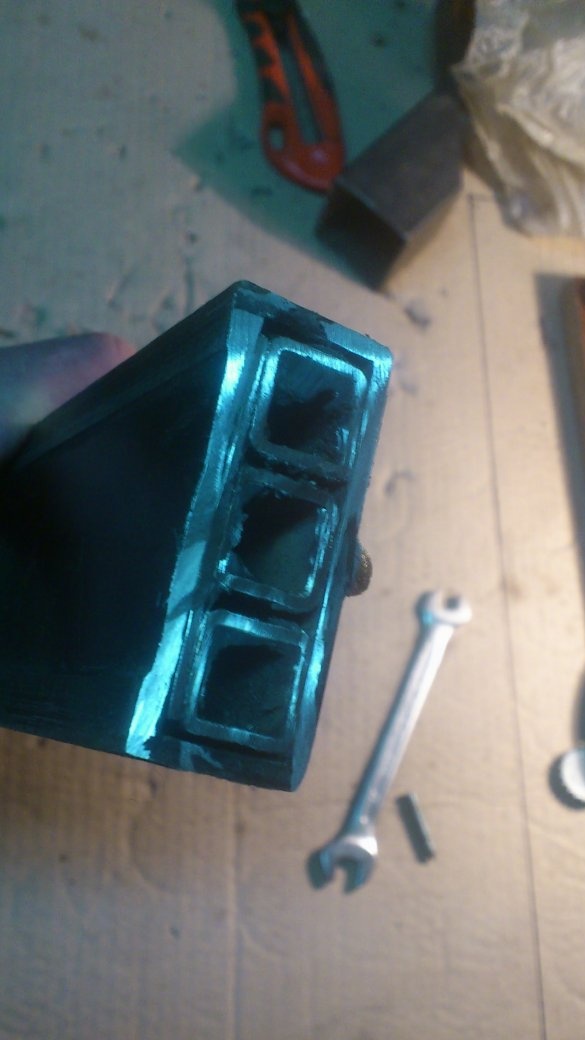

Jag bestämde mig för att stärka racket med tre profilrör 15 med 15 och placera dem i en aluminiumstång.

För att stärka fästpunkten på stången vid bordet svetsade jag dessa rör till ett metallplåt, 8 mm tjockt. (Den här biten låg i min skrotmetall):

Den inre håligheten hos aluminiumstången har en bredd på 16 mm. För att tätt kila in min "förstärkning" inuti, klippte jag ut en remsa av metall 1 mm tjock från "skrotmetall":

Han satte stången på armeringsstrukturen och hamrade i remsan: För en tätare anslutning "till en monolit" fyllde han hela strukturen inuti med epoxylim. (Jag tog inte bilder på grund av smutsiga händer))))

Nu bordet. Det "ursprungliga" bordet i förstoraren, tillverkat av spånskiva, 16 mm tjockt (som dessutom är mer än 30 år gammalt))), passade inte för min maskin.

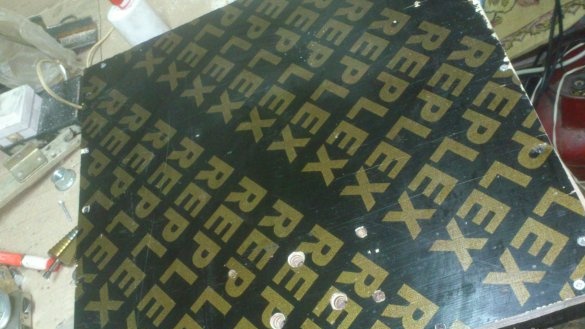

Jag bestämde mig för att skapa ett nytt bord av en bit laminerad fuktsäker plywood, 20 mm tjock.

En sådan plywood är väldigt stark, och jag använder den ofta i hemlagade produkter. Det är ganska dyrt, men jag köper inte det med avsikt. Allt som behövs är att köra till närmaste byggarbetsplats, där konstruktion hus med en monolitisk ram och be om trim eller borttagen form.)))). Ibland får jag alltid full trunk))).

Jag gjorde ett nytt bord mer än det gamla. Efter att ha klippt ut önskad storlek borrade jag monteringshålen för rackmonteringen:

Jag skruvade plankor av spånskiva runt bordets omkrets och höjde bordet 5 centimeter på dessa "ben":

Jag borrade fyra hål i hörnen på den nedre basplattan. Jag fixade stativet med M10-bultar:

Dessutom måste den fixas med "inbyggda" M6-skruvar. Eftersom de är skruvade i aluminium (Men skruvarna måste ändå bytas), bestämde jag mig för att använda skruvar med en betydligt längre längd, skruva på dem muttrarna som jag redan hade dragit "med allt dope"))) Lyckligtvis har jag fem "under bordet" centimeter utrymme att stödja. Låt dem sticka ut!)))):

På baksidan, mittemot stången, borrade jag ett hål för kabelfästbolten (det kommer också att vara en spänning):

För att fästa och dra åt kabeln använde jag en vanlig bult med en M8-mutter. Under bultens huvud, för att fästa kabeln i den, satte jag på ett hörn, som jag klippte från profilrörets trim:

Toppkabeln måste också fixas. För att göra detta gjorde jag en konsol från den som föll under min arm och trimmade profilröret 50 till 50. Han var omedelbart jämn med en "snedkant")))

Jag fixade den i den övre delen av stativet med två M6-bultar och borrade de nödvändiga hålen för dem i racket:

Själva kabeln hittades i en låda med rester av material efter tillverkning av bågar och tvärbågar:

Låt oss ta ett bord igen.

Framför bordet. Borra ett hål för "akutsvampen."

Jag låg spridd runt sådana metallelement.

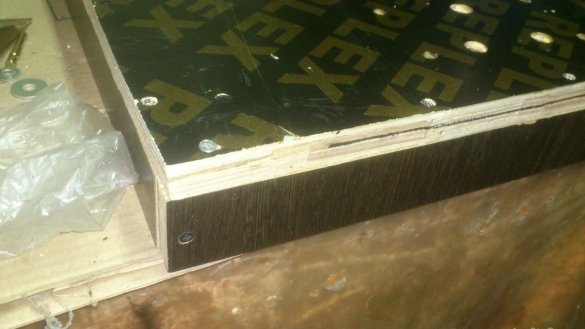

Tydligen tidigare var det detaljerna om ett rack eller hårdvaru-rack. Jag bestämde mig för att rama in bordets kanter med dem. Trots allt kommer ändarna på plywood att slås med metallämnen, om detta inte görs.

Jag försökte på hörnen på deras platser, skisserade med en penna och med hjälp av mina hemlagad verktyg skär längs dessa linjer och tagit bort flera lager från plywood - metallkanten måste vara spola, annars kommer långa arbetsstycken vila mot den och vinkelrätt mot borrning kommer att kränkas.

Han säkrade kanterna med skruvar med en presbricka och lägger M6-brickorna.

Och en sak till som jag stötte på: sladden! Faktum är att jag inte vill slå på och stänga av maskinen med mixerns “native” -knapp. Detta är inte bekvämt, och, viktigare, inte säkert! Kraften i maskinen är ganska hög, även överdriven! I teststadiet borrade jag en metallkanal med en 16 mm borr, och i slutändan fick jag arbetsstycket ur mina händer, även om jag var redo att bita när borren kom ut. Jag drog sedan ut kontakten ur uttaget, men jag minns känslan när du ser ett tungt järnstycke rotera på en borr och vänta på att det flyger bort med stor hastighet om det plötsligt går sönder.)))) Och vid den tiden böjer du dig ner till uttaget och ersätter din gå på en möjlig flygväg på kanalen!)))))

Och därför bör alla maskiner i fronten ha en "röd svamp" - en nödstoppsknapp, som, även om du skruvar in en hylsa på borran, kan du trycka på den med magen)))) ...

Samtidigt vill jag inte "binda" blandaren ordentligt till maskinen! Jag kommer inte att arbeta med honom ständigt och professionellt! Jag kommer att behöva det både som en mixer och som en maskin - det följer att det lätt ska kopplas bort ...

För att lösa detta problem säkrade jag ett externt uttag under bordet. (Bakväggen är försiktigt "infälld." framför. (Sängen för detta kommer att ha en egen sladd, som kommer att ingå i nätverket.)

Men här, mixerkabeln! Den är för lång och kan falla under kablarna när du flyttar vagnen. För att undvika detta gjorde jag en kabelstyrning från profilröret 15 till 15. Jag böjde den på min hemmagjorda rörbockare och gjorde ett snitt längs det övre planet, som i slutet går till sidoplanet.

Jag sätter in den i slutet av fodret och lägger kabeln i den. När man nu sänker vagnen ligger den långt borta från kablarna:

Nästan klar. Vi demonterar, målar ...

Efter målning - "kam", som jag kallar den här processen)))) Jag täpper till plastproppar var det finns öppna ändar. Runda stänger jag bultarnas "fyllningshål" för att fästa dynorna.

Med hjälp av samma pluggar för DU15-röret, bestämmer jag mig för att göra "knopparna" i ändarna på styret. Jag använder det inte traditionellt - de är avsedda att täppa inuti, jag lägger dem ovanpå (För täthet var jag tvungen att avveckla lite elektrisk tejp ... (Det är synd att det inte fanns någon episkblå !!! Jag applicerade grönt))):

På övervåningen lägger jag bitar av värmekrympande slangar och kramar en hårtork:

Maskinen behöver belysning. För att göra detta köpte jag en liten tio-watts diodljus:

Eftersom blandaren flyttas framåt finns det tillräckligt med utrymme mellan den och vagnen för att rymma strålkastaren. Jag behövde inte ens göra om något. Jag lägger bara fast strålkastarens fäste under den centrala skruven för att fästa plattorna på vagnen och förse den med en bred (förstorad) bricka:

Denna placering av strålkastaren visade sig vara mycket bekväm - det är arbetsområdet som är starkt upplyst. Samtidigt finns det ingen sannolikhet för att det "kommer i dina ögon." Jag lade kabeln inuti täckplattan och ledde den tillbaka in i samma styrning, i vilken blandarkabeln också passar. Han lyftte vagnen till full höjd och lade kabeln in i hålet som borrats bakom bordet, och där anslöt han den med maskinens strömkabel (lång PVA)) genom omkopplaren, som han placerade på bordets främre ände till höger ...

Med detta hände en liten förlägenhet))). Jag borrade ett hål för omkopplaren, som fanns i lager:

Och här, under min fot, kraschar något)))).Jag ser - min lilla knapp))). Hon föll från bordet, jag gick på det ...

Hmmm ... Det finns ingen andra ... Jag satte "tillfälligt" den som jag kunde hitta ... Men det är lite mindre ... Jag var tvungen att spola tillbaka isoleringsbandet))):

Sedan, liksom ... Jag ska köpa och ändra! ... (Åh ... Det är till och med det svagaste att tro på det!))) Ingenting är mer permanent än tillfälligt ... Särskilt om det fungerar korrekt ..))) )

Som redan sagt, kopplar jag in mixern i uttaget, som ligger bakom bordets avsats. (Jag var tvungen att klippa det lite ... Jag passade inte.

Och överskottskabeln med vagnen upphöjd maximalt lindas på baksidan (under bordet) på ena sidan av den utskjutande stativmonteringsbolten, som jag levererade med en mutter och en förstorad bricka, och på den andra, på ett speciellt skruvat par skruvar med en pressbricka:

Slå på / stänga av maskinen görs med "svamp" -knappen i mitten av framsidan av bordet:

Knappen är roterande. Det är, för att slå på maskinen, är det nödvändigt att vrida "svampen" medurs. (Som utesluter oavsiktlig klickning). Men för att stänga av, klicka bara på den.

Jag bestämde mig också för att använda utrymmet mellan blandaren och bommen. Lagerhörn bildade där en slags låda ... Bara utan botten))))

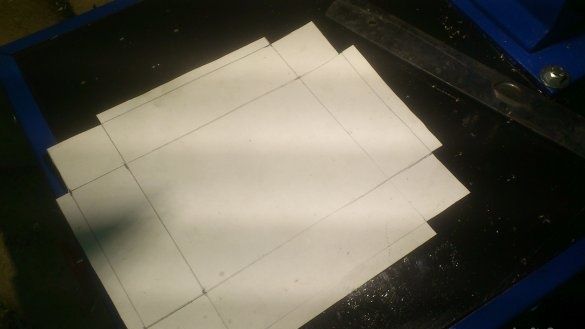

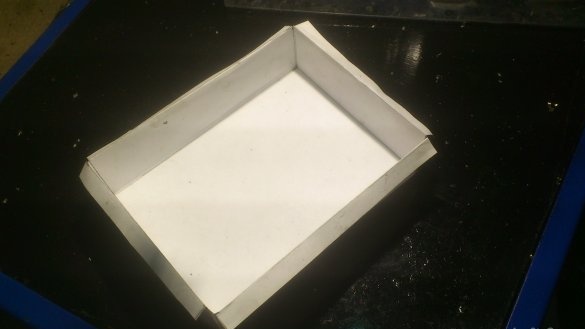

Det är där jag bestämde mig för att skapa en låda. Först gjorde en prototyp av papper:

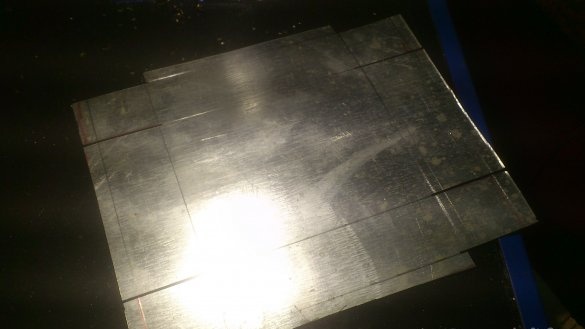

Sedan skapade han enligt denna mall en låda av ett plåtstak:

I botten av lådan fästes magneter som fanns tillgängliga:

Nu kommer patronnyckeln inte att trumma från vibrationer)))):

Smörjolja är också ett nödvändigt attribut för en borrmaskin. Först nu ... Jag har det plast:

Men jag hittade en väg ut - efter att jag hade avfettat den ordentligt och limt en stor bricka med hett lim på oljans botten.

Nu kan hon stå hårt i maskinlådan och hålla sig fast vid botten.

Här är en maskin jag fick. För att "ta fram vinkelrätten" installerade jag en rak stång i patronen, och applicerade en kvadrat på den och satte brickor under bultarna på stativet på bordet. Det finns fyra av dem i varje hörn. Detta gjorde det möjligt för mig att exakt uppnå en rätt vinkel mellan borr och bord i alla plan.

Med så kraftfulla belastningar avslöjades allvarlig motreaktion. Jag hanterade dem genom att placera aluminiumhörn bak på vagnen:

Och i den främre delen finns fluoroplastband. (Jag tog ingen bild. Och nu är de inte längre synliga))). Samtidigt gjorde han det så tätt att han var tvungen att bära vagnen på baren med hjälp av en press, silikonfett. Efter att jag satt på och monterat hissmekanismen utvecklade jag den genom att köra upp och ner.

Tester har visat att maskinens kraft är överdriven. Han borrar lätt tjock metall med en borr på 16 mm (!!!), även om du stänger av hastigheten med hälften med en PWM-regulator. Med en stark klämma ändras inte hastigheten.

Samtidigt kommer ett så långt chip ut från borren:

Jag tror att det kommer att bli nödvändigt att tänka på ett hemmagjordt koordinatbord med en skruvstång för honom - som jag redan sa, rivs kanalen ur mina händer under testerna. Och om koordinattabellen är tillräckligt stark kommer det att vara möjligt att använda den som en fräsningstabell. Faktiskt är blandarens spindellager utformade för mycket betydande radiella belastningar.