Den här artikeln kommer att fokusera på en hemmagjord maskin för att böja profilrör.

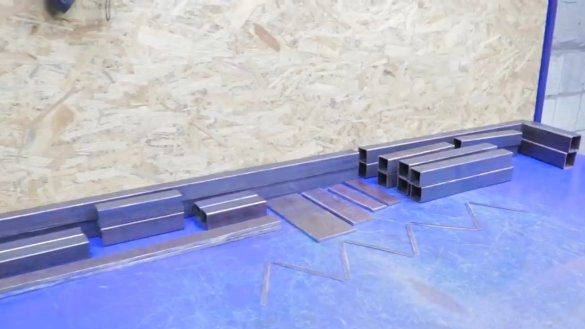

För konstruktionen av en sådan konstruktion förberedde författaren till TeraFox YouTube-kanalen först det nödvändiga materialet, nämligen de delar av profilröret som han tidigare hade rengjort för att han redan hade lagt sig på korrosionsytan, metallplattor med 6 mm, 8 mm och 2 mm remsor skulle också användas.

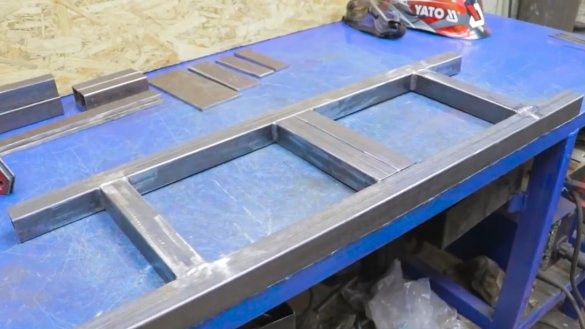

Genom att svetsa magneter, fixera det professionella röret fortsätter vi att svetsa, detta kommer att vara grunden för dagens maskin.

Dessutom är det i mitten nödvändigt att placera racken och stöddelen från plattan. Eftersom maskinen byggs med en stor säkerhetsmarginal, beslutades det att göra racken från två segment på vardera sidan. Rör är också placerade längs kanterna, men av något större storlek, vilket kommer att spela en ledande roll i denna design.

Två plattor där vi behöver borra ett par hål kan klistras genom svetsning för att inte göra samma jobb två gånger.

Först med en liten diameter och sedan med den sextonde borrningen borrar vi enkelt de nödvändiga hålen.

Nu placerar vi dem på racken längs plattan och det återstår bara att svetsa dem.

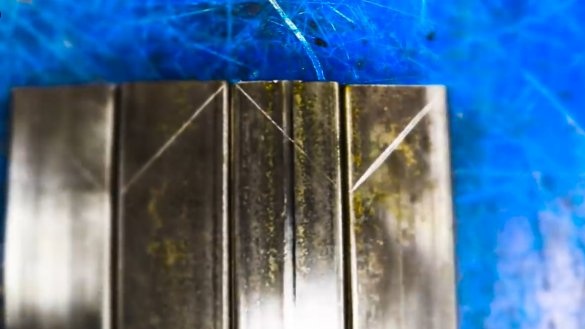

Den första delen av maskinen är klar, du kan börja tillverka den andra. Vi lägger ihop ämnena på det sätt som det ska se ut, men specifikt i detta fall måste alla fyra yttre segment skäras i ändarna i en vinkel på 45 grader för korrekt fog.

Därefter svetsar du igen plattan i mitten för betoning.

Längs omkretsen av de två sidorna är det nödvändigt att göra markeringar för hålen, det kommer att finnas 20 bitar. Ett sådant antal hål kommer att avsevärt försvaga denna del av strukturen, för att förhindra eventuell deformation under belastningar kommer remsor av "åtta" att tillhandahållas, som måste svetsas på sidorna. Nu återstår att borra 20 hål med en diameter på 16 mm. Författaren påminner med skräck alla dessa manipulationer med en borr i händerna. Hur mycket lättare var det till och med moraliskt att närma sig sådana uppgifter, ha en bra borrmaskin i verkstaden.

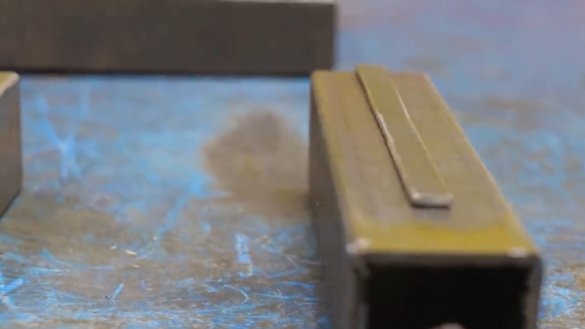

I denna del av strukturen räcker inte ett par styrningar, men innan, för att minimera mellanrummet mellan väggarna, återstår det att svetsa en metallremsa på varje sida.

All manipulation med denna del av maskinen är klar och det är dags att återförena de två delarna.

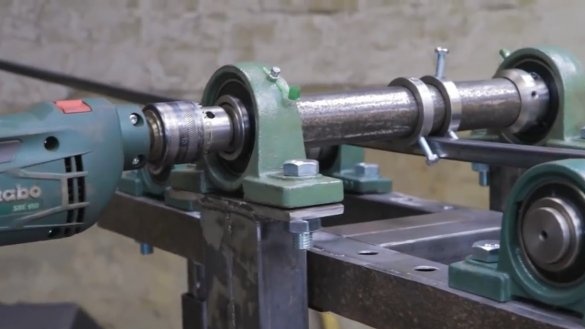

Författaren köpte lager i förväg och vände sig till turnern. Han bearbetade 3 axlar och 9 ringar.

Därefter samlar vi ringarna på axeln i en viss sekvens och sätter på lager.

Nu måste du placera alla monterade noder på sina platser för att göra en ännu saknad del.

Och här är själva detalj:

Befälhavaren förberedde också ett professionellt rör och en bult för vilken ett hål är anordnat i slutet av huvudaxeln.

Eftersom skruvmejselchucken har en mindre diameter måste locket skäras av.

Nu kan du klämma fast stiftet i patronen och få önskat resultat.

Vi kommer att använda en liten jack på 3 ton.

Rör på plats, utsatta restriktiva ringar.

Allt fungerar, det är bara rumets bredd som inte tillåter profilröret att röra sig till slutet.

Vi flyttar till ett annat bord och placerar maskinen på verkstadens diagonal.

Skruvmejseln är inte ung, så hans arbete var kortvarig. En borr hjälper oss att lösa samma fråga.

Allt gick bra tills röret träffade taket.

Författaren beslutade att inte ta ut hela strukturen på gatan utan flyttade helt enkelt till golvet. Som ett resultat började stiftet i kassetten att rulla på grund av den ökande ansträngningen. Därför svetsade författaren en långsträckt mutter, satte på en skiftnyckel och här för säker.

Vi roterar ringen, markerar 4 punkter på rätt arrangemang av segmenten och svetsar hela saken.

Nu måste du borra ett genomgående hål i axeln.

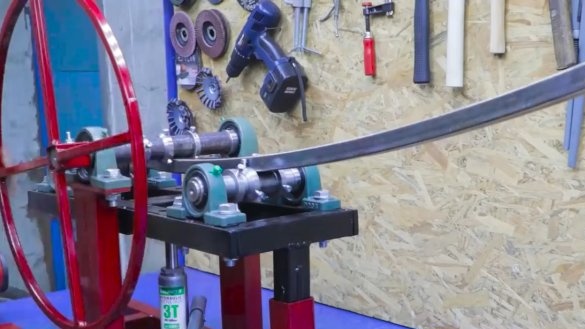

Nu återstår det bara att sätta på rattet och fixera det med en bult.

Maskinen i sig är klar, det finns absolut inga monteringssvårigheter, med undantag för att vända sig till en vändare.

Vidare var författaren tvungen att ta isär och måla allt. Tja, enligt logiken om vad som händer återstår det att genomföra tester. För detta förvärvade författaren flera två meters sektioner.

Profilrör 20 till 40 i rullning utan mycket ansträngning. Befälhavaren ger gradvis lasten, svänger jacket och det rektangulära röret börjar ta formen av en parabola.

Men här led författaren samma öde på grund av det låga taket, och det beslutades att dra maskinen som väger mer än 50 kg, med hänsyn till det laddade röret i det, ut på gatan.

Tja, med det första testet hanterade maskinen enkelt och enkelt, med ett regionalt arrangemang av axlar var detta det maximala resultatet, eftersom det helt enkelt inte var någonstans att höja sig högre.

Inte en bra idé, säger du, ett fyrkantigt rör 60 till 60, kommer författaren att demonstrera om maskinen inte kan övervinna en svag storlek. Detta kanske inte är tillämpligt i verkligheten, men utmaningen kastas, rörets väggtjocklek är 2 mm.

Från början kändes inte ett svagt motstånd, domkraften var motvillig att pumpa, 3 ton för detta rör räckte inte.

Ändå deformerades röret långsamt och resultatet var synligt att maskinen inte är lätt, men hanterar uppgiften.

Författaren medger att böjning ägde rum i flera tillvägagångssätt, händer efter att sådan stress var trött, jag var tvungen att vila.

Och här är vad som kan ses som ett resultat:

Med denna mängd metall är det helt enkelt ingenstans att gå, förutom att böja sig i röret och skjuta ut utanför. Som ett resultat får vi en lättnadsyta som inte är attraktiv. Det beslutades att sluta med detta, för det finns helt enkelt ingen styrka kvar för den efterföljande rörelsen.

Vi flyttar lagren med axeln nära mitten för påföljande demonstration av den maximala diametern som kan produceras på denna maskin. Halva tum rör, väggtjocklek 3 mm, ett segment på lite mer än en meter.

De begränsande ringarna är utformade för både fyrkantiga rör och runda rör, det enda: bultarna som håller ringarna klamrar fast fast på rörväggarna med en hatt. Vid tidpunkten för testet hittade författaren inte sexhörningsskruvarna på plats, men beställde dem senare med aliexpress (länken i beskrivningen är under författarens originalvideo).

Varken befälhavaren eller maskinen kände mycket spänning. Efter det fyrkantiga röret gick det runda röret lätt. Du kan se den maximala resulterande diametern:

Tja, det sista, rektangulära röret, placerat på ribben, 2 mm vägg.

Det känns lite svårare än det föregående, men man kan hantera det.

Författaren försökte inte dra åt skruven kraftigt för att undvika deformation av väggarna, som i 60: e röret. På detta är alla tester avslutade, författaren placerade resultatet på en arbetsbänk för tydlighet.

Det är också värt att notera att kostnaden inte är 3 rubel, så tänk noga om du behöver det eller inte. Om du är intresserad av denna design kan ritningarna hittas i författarens originalvideo genom att klicka på länken SOURCE. Tack för din uppmärksamhet. Vi ses snart!