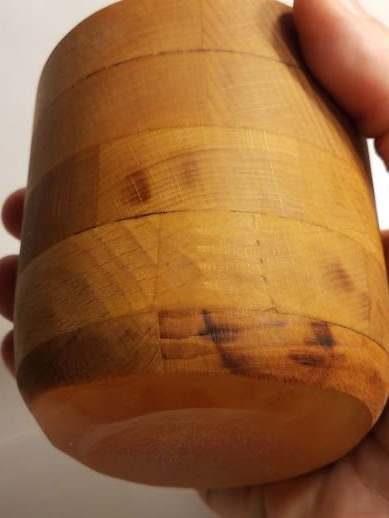

Denna idé uppstod för befälhavaren efter att en av hans favoritmuggar brast på en av festerna.

Efter det bestämde han sig för att göra en icke-kvällbar mugg av trä.

Han hade ingen erfarenhet av att tillverka sådana saker och hade inte heller en svarv. Så här kom han ur situationen.

Verktyg som används:

- borr;

- pennborr 25 mm.;

- såg;

- klämmor;

- slipmaskin;

- borrmaskin;

- Dremelkvarn;

- sliptrumma;

material:

- ett träd (befälhavaren använde en kasserad skärbräda);

- lim för trä;

- epoxiharts;

Steg 1: Förbereda trä för skärning

Befälhavaren hittade en gammal skärbräda som han kunde använda. Hon hade en bra tjocklek, 19 mm. Eftersom detta fortfarande är en skärbräda bör den vara gjord av massivt trä. Men det är bättre att använda lövved med en tät granulär struktur.

Med hjälp av en trasig mugg drog befälhavaren flera cirklar på en skärbräda. Tanken var att skära ut flera träringar, sätta ihop dem, limma dem ihop och sedan mala koppen till sin slutliga form.

Steg 2: Skär hål

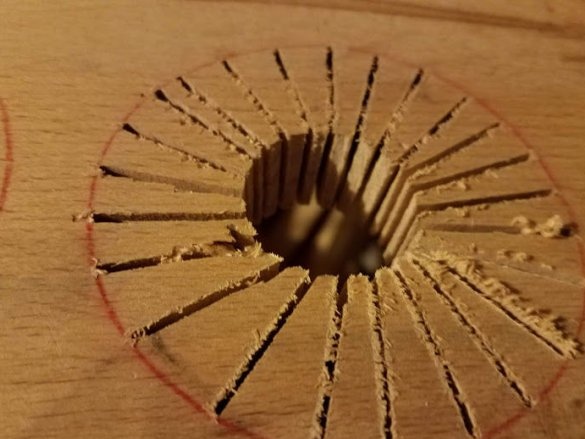

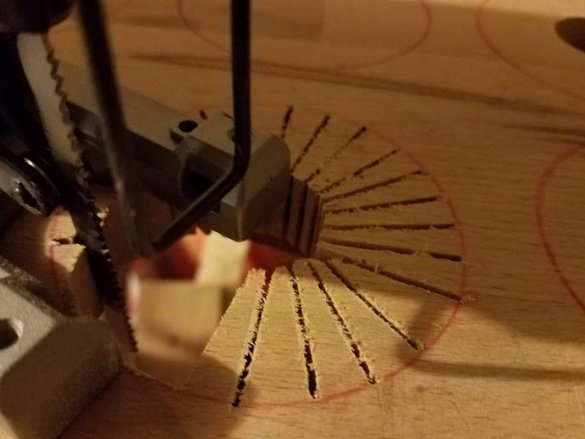

Dessa hål definierar koppens insida. Först borrade befälhavaren ett hål i mitten med hjälp av en 25 mm pennborr. Sedan satte han in en pussel och började klippa en cirkel.

Befälhavaren bestämde att det bästa sättet att klippa en cirkel är att göra flera radiella snitt (från hålet som han borrade till den markerade linjen). Sedan började han klippa ut mönstret med en pussel från mitten till cirkeln. Radialskärningar hjälpte honom att underlätta manövreringen med en pussel.

Totalt klippte befälhavaren ut 5 sådana cirklar. Med en trätjocklek på 19 mm är en kopphöjd på 5 ringar cirka 9,5 - 10 cm.

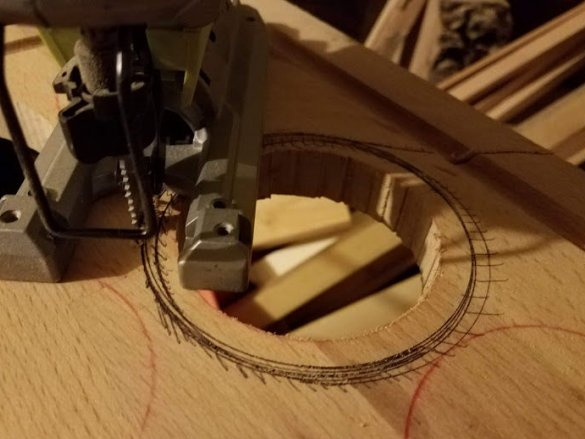

Steg 3: Klipp ringarna

Sedan kretsade mästaren cirklar runt hålen som han just hade klippt ut. Han räknade på skillnaden mellan hålet och cirkeln på 9 - 12 mm.

Sedan klippte han ringarna med en pussel.

Steg 4: Slipa den inre diametern på ringarna

Sedan polerade befälhavaren, med hjälp av en borrmaskin på vilken sliptrumman var installerad, sina ringar. Jag använde sandpapper ganska grovt.

Steg 5: självhäftande ringar

Nästa steg är att ansluta ringarna. Befälhavaren använde timmerlim. Sedan pressade han bunten med klämmor.

Inte alla ringar är identiska.Det är tillrådligt att fälla ringarna så att deras inre diameter passar, och ytterdiametern är av tillräcklig tjocklek så att de kan justeras.

Steg 6: Forma koppens inre diameter

Befälhavaren förde skålens innerdiameter till önskad storlek på en borrmaskin med en sliptrumma.

Tanken är att jämna höjdpunkter på innerväggen. Med jämna mellanrum bör du stoppa och köra fingrarna längs cylinderns insida för att känna fel eller vågighet på väggarna. Man bör inte heller bo på en plats under lång tid så att den inre diameterens runda form inte förändras.

Steg 7: bilda den yttre konturen

Sedan gick befälhavaren vidare till bänkremslipmaskinen.

Befälhavaren polerade cylindern och vred den långsamt. Här är det också viktigt att inte stoppa i ett läge, annars kommer väggtjockleken inte att vara enhetlig. Befälhavaren stoppade regelbundet arbetet för att kontrollera väggtjockleken. Han fortsatte att slipa tills han fick en bra cylindrisk form och en ganska konstant väggtjocklek.

Steg 8: botten för koppen

Det är mycket svårt att klippa ett trästycke så att det matchar botten på cylindern och klistrar fast det utan att lämna mellanrum. Därför beslutade mästaren att kasta botten på koppen från matepoxi.

Befälhavaren förseglade botten genom att dra filmen på ett träd och limmade den. Sedan satte han ett stycke vaxpapper under cylindern och fästade det på skrivbordet med en klämma.

Steg 9: Lägg till färg!

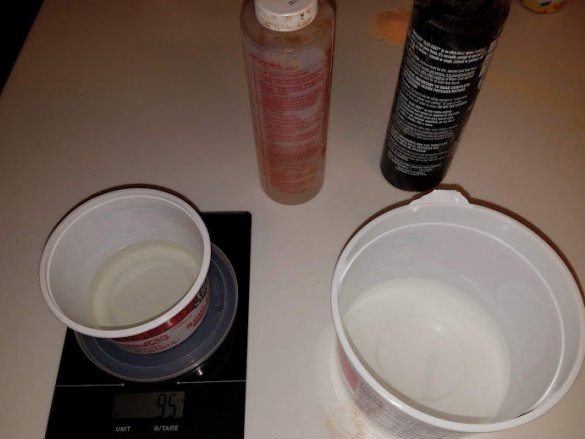

Mästaren hade kul och beslutade att den transparenta epoxibotten inte är tillräckligt intressant ... Han ville ha en färgad botten, men han hade inte några färgämnen för epoxin. Dessutom är de fortfarande dyra. Färgämnen är pulver som upplöses i epoxi under blandning. Befälhavaren bestämde sig för att han kunde göra samma sak med pulveringredienserna i sitt kök. Han hittade en orange pulverdrink och blandade några bollar i epoxi.

Steg 10: Fyll botten med epoxi

Så snart befälhavaren blandade epoxin och fick den nödvändiga blandningen, hällde han den i en träcylinder. Hartset hälldes tillräckligt för att helt fylla bottenringen (cirka 19 mm djup).

Epoxi tar ungefär en timme att härda. När härdningen började började toppytan att skumma. Detta händer vanligtvis med epoxi, men den här gången var det mycket värre ... antagligen började något komma från blandning med en pulverdrink.

Här är ett bra tips.

Du kan bli av med bubblor på ytan genom att värma upp dem. Försök att rör om skummet, bland bubblorna med epoxi så fångas de. Istället använde befälhavaren en hårtork, bubblorna sprängde och försvann på egen hand.

Steg 11: Botten

Befälhavaren väntade 24 timmar innan man tog bort cylindern och filmen. Gjutningen var ganska ren, inga spill eller spår av läckor och inga större fel i botten. Epoxy tog verkligen rynkor från filmen, men dessa defekter slipades.

Då är det dags att polera botten.

Vi återvänder till remslipmaskinen.

Och återigen fortsatte mästaren att rotera koppen och stödde den med sin andra hand. Den här gången ändrade han långsamt koppens vinkel till kvarnen. Detta gjorde det möjligt att runda botten.

Steg 12: Stäng av

1) På sliptrumman polerade befälhavaren den inre kanten av koppens hals.

2) För fin slipning vid botten av koppen, bredvid epoxi, använde befälhavaren en Dremel-kvarn.

3) På koppens yta gjorde mästaren flera färdigställningar med sandpapper, kornstorlek 220 och 320 enheter.

Steg 13: Slutbehandling av virket

Koppen är nästan klar.

För produktens slutberedskap beslutade befälhavaren att använda mineralolja och bivax.Du kan också använda linfröolja, polyuretan och epoxihartser, men det är inte känt hur säkert det är när det gäller intag.

Oavsett vad du använder för efterbehandling, följ instruktionerna och se till att du kontrollerar värmebeständigheten och säkerheten vid användning.