När vädret är dåligt ute är det dags att rensa lite på vinden och på verkstaden, som faktiskt beslutades att bli gjort av Master Maxim Kozlov (YouTube-kanalen Maxim Kozlov). När du har läst den här artikeln till slut kommer du att lära dig hur gör det själv Du kan skapa ett rack för förvaring av fisketillbehör.

Huvudmaterialet i den här hemlagade produkten kommer att vara plywood. Egentligen beslutades själva racket att göra dussintals polerade ark av dessa, vilket visade sig inte vara av särskilt god kvalitet, eftersom de till och med lagrade platt snodade de ganska anständigt.

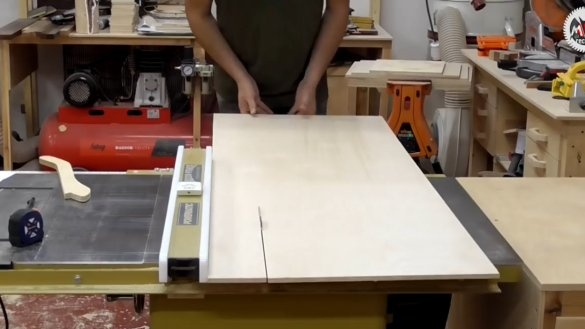

Just av denna anledning beslutade författaren att inte stå på ceremoni med dem. Alla plåtar måste spridas ut i 3 lika remsor på vardera 500 mm, vilket motsvarar rackets djup.

Vid slutet av klippning av plywoodremsor anpassade författaren att använda en pusher, vilket mycket framgångsrikt gör det möjligt att göra ett sådant arbetsstycke utan att behöva riva det från det parallella stoppet. För detta ändamål passar varje klämma perfekt, även från en skarv, till och med från ett fräsbord, om bara basen är gummi, inte sandpapper, som i detta fall, eftersom den fortfarande kan glida igenom och sedan såglinjen skadas.

Dessutom är denna metod särskilt bra när det gäller en sådan kurvfinér. Med hjälp av samma klämma, räknade mästaren framgångsrikt plywoodskivan under sågningen. Således är det möjligt att arbeta med standarder med fyrkantiga ark av plywood på en konventionell sågmaskin med inte mindre noggrannhet än på en formaterare.

Det enda är att du inte beräknar orienteringen på plåten och skärningen, ingenting kan göras med flisar och de ämnen som erhålls efter sågning behöver ytterligare bearbetning med sandpapper. Författaren försöker alltid se till att alla chips finns på utkastssidan, osynliga för ögat, så att borttagning av dem är i huvudsak bara nödvändigt för högkvalitativ montering.

Under avrenningsskivorna för längdsågning kunde spån lätt erhållas på båda sidor. I detta fall måste skärlinjen tätas med t.ex. maskeringstejp. När han vred sig till monteringen av detaljerna i racket lade befälhavaren en monteringsglid på bordet. Du bör alltid tänka på sådana enheter när antalet produkter eller enheter börjar mätas i dussintals eller fler. I det här fallet bör du tänka på någon slags monteringsjig för att underlätta ditt liv och upprätthålla produktens noggrannhet.

Den här gången hade författaren uppgiften att dela upp racket i 6 oberoende delar.Detta är nödvändigt för att underlätta att lyfta produkten till vinden. Därför kom han med ett racksystem från samma plywood.

Det beslutades att montera själva racket enligt klassikerna när det inte finns några spår och andra saker i produkten. Alla luckor och andra konstruktioner ställs in av plywood själv, och installationen görs i detta fall på en tapp. Nej, inte en spik, utan en mikrotopp, eftersom en tapp för en relativt tunn plywood är perfekt. Den vilar på den väldigt hårt, och om det går längre än arket är det lätt att klippa, det delar inte ändarna, och installationsspåren är nästan omöjliga att märka. Att hjälpa på vissa ställen med lim kommer att vara en tillräcklig anslutning.

Vidare sköt författaren de extrema racken till de tomma sidoväggarna på racket, vilket gav upphov till monteringsprocessen för själva kolumnerna. Om något inte är klart kan du göra det ladda ner detaljerad ritning. Men med denna teknik är det faktiskt möjligt att tillverka nästan alla skåp och rack från arkmaterial, med bara en vanlig sågmaskin och monteringsverktyg som är tillgängligt för nästan alla mästare och ännu mer för en mästare. Tja, som ett resultat av efterbehandling kan du uppnå nästan alla utseende. I denna fråga, som ni ser, är det ytan som bestämmer mycket, men för själva produkten är det viktigaste de korrekta proportioner, designens tillförlitlighet och väderförhållandenas opretentiöshet. Detta är bara för att inte ockupera plywood.

Naturligtvis på det här stadiet ser alla dessa länkar i racket uppriktigt snyggt, det är i själva verket det, men när du sätter ihop det och lägger till det bakre bindemedlet blir allt monolitiskt. Det är värt att upprepa att i detta fall identifierade författaren möjligheten att flytta produkten i en person som huvuduppgift, och som du vet är kryssfaner ganska tung.

I detta projekt använde författaren plywood slipat på ena sidan, med vilken hon tittade på oss. I stort sett är ytterligare slipning i detta fall, till exempel för målning, helt värdelös här, och detta i sin tur sparar en avsevärd tid och ansträngning.

Två av de sex kolonnerna i racket, beslutades att göra med två hyllor. Detta görs för att få möjlighet att lagra ganska stora saker. Och samtidigt i dessa avsnitt, låt oss göra bindemedlet för extra styvhet. Som bindemedel kommer vi att använda samma 10-mm plywood, som måste sågas tydligt till storleken på nisch så att den passar där tätt.

Två sådana förstyvningar räcker för hela racket. Racket skiljer bara från skåpet inte bara bristen på en dörr och det grundare djupet, utan också frånvaron av en bakvägg, av detta skäl har vi i detta fall endast att göra med förstyvningar.

Som ett resultat lyftte författaren ganska lugnt alla delar separat uppe och började dra processen. Han tillverkade en koppling med hjälp av självspännande skruvar. Det visade sig vara mycket hållbart, dessutom har dessa självtappande skruvar något som liknar en pressbricka.

Naturligtvis måste först detta hela planeras, stramas med klämmor, och först då kan du borras och vridas med skruvar. I detta skede beslutades det att göra utan lim, för jag ville alltid kunna ta isär, ändra eller överföra hela strukturen.

Efter att allt drogs ner längs den främre delen var det möjligt att rulla hela strukturen och gå bakåt.

Headsetet visade sig vara ganska tungt, trots allt, nästan alla 8 ark plywood, vilket är ungefär 120 kg. Därför måste du släppa och sätta den resulterande produkten på plats mycket noggrant.

Innan bänkskivorna installeras på stativens utskjutande ände är det nödvändigt att skjuta av förstyvningar för att förhindra böjning.

Sedan kan du börja klippa det sista plywoodarket.

Tja, de sista elementen var detaljerna i socles och basen, som utöver den estetiska komponenten gav ytterligare styvhet till hela strukturen.

Inledningsvis ville befälhavaren bli förvirrad och stänga hela saken med ett termiskt träd, inklusive alla ändarna på plywood, men för verkstaden kvävde padden på något sätt, och dessutom användes redan en öppen avstrykare. Ändå beslutades det att dekorera dessa element genom att lägga till en fas på 45 grader, vilket fick författaren att stänga ändarna på racken med resterna av 6mm plywood, som återstod från ett av de tidigare projekten.

Naturligtvis var mycket material kvar, men ganska mycket lagringsutrymme erhölls, inte bara för fiskeutrustning, utan också för andra små saker. Författaren målade inte racket, eftersom det blev synd att ritningen av plywood och till och med tid. Det är allt. Tack för din uppmärksamhet. Vi ses snart!

Författarens video: