Jag vill prata om mitt hemgjorda produkt baserat på en fläkt (svalare).

Jag bestämde mig för att göra en huva för lödning.

Jag ville att det inte skulle vara bullrig, tillräckligt produktivt och samtidigt skulle utloppsröret vara litet i diameter för att inte borra stora hål i väggarna.

Jag bestämde mig för att använda fläkten som används i datorer.

Varför? De är borstlösa, så lite bullriga, ganska produktiva och hållbara.

Till mina fingertoppar var detta:

Thermal

Effekt 12 V, förbrukning 0,13 A. Jag var av lite intresse.

Jag behövde veta dess resultat.

Och jag gick online, på fanmärket TT-9025A, hittade jag 56 CFM.

CFM är ett gammalt engelskt mått på vattenflödet. Kubikfot per minut.

Men det gäller nu luftflödet, till exempel fläktarna.

Jag kom till slutsatsen att 56 CFM räcker för mig för den här installationen, särskilt eftersom denna kylare blåser bra, jag visste från det tidigare arbetet med det.

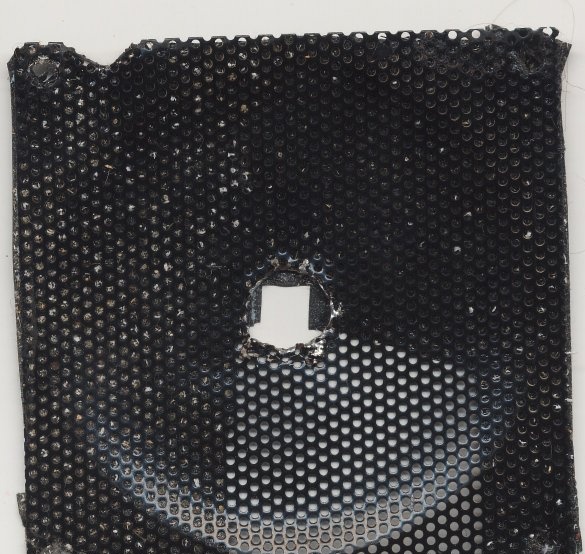

Dekorativt - skyddande galler för honom jag hade, jag hittade det. Fläkten är tillräckligt kraftfull, snabb, pumphjulet har sju blad och klipper lätt fingrarna. Som det visade sig senare hjälpte denna grill mig att förstå hur jag skulle uppnå ett positivt resultat i tillverkningen av denna huva.

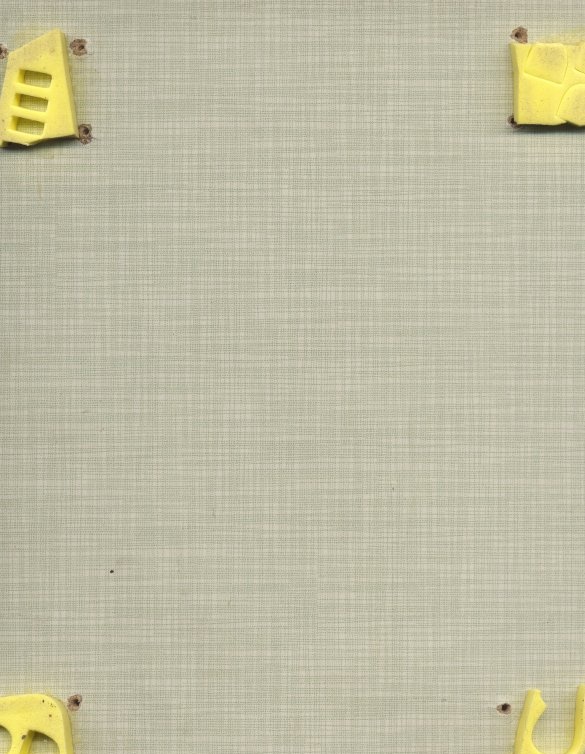

Viss bas behövdes för att montera huven.

Valet föll på en rektangulär plack för av möbler. Jag brukade samla mina läxor på den här plattan. Fyra limmade stötdämpare från förpackningsmaterialet i den kinesiska laserpekaren är synliga.

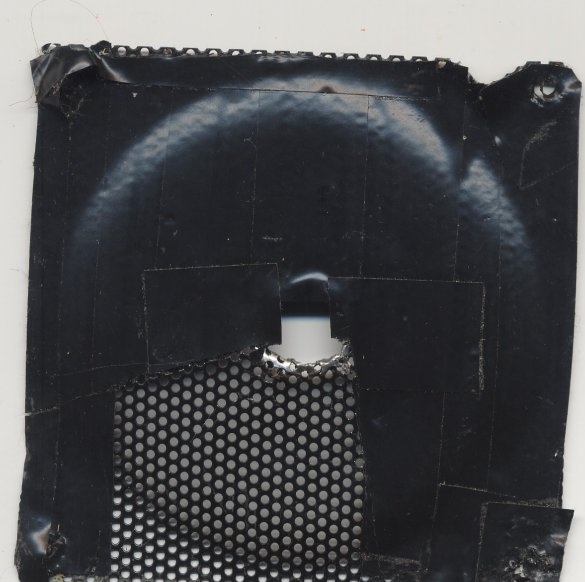

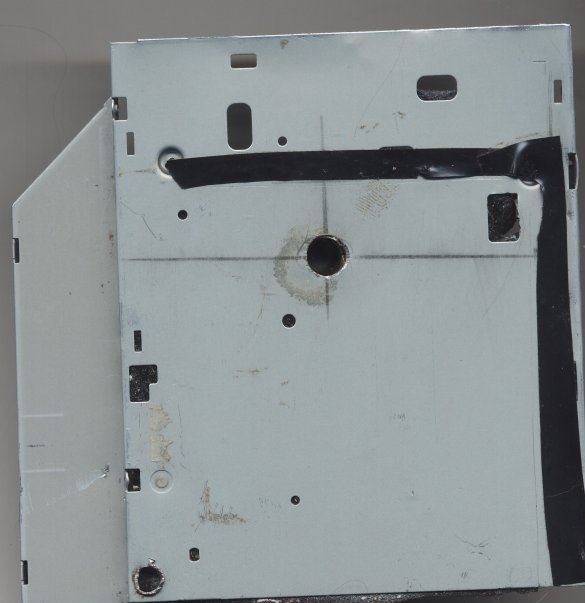

Enligt min idé krävdes en plåt och ett rör med en diameter på tio millimeter så att de kunde lödas. Jag såg omslaget från en demonterad, föråldrad CD-ROM-enhet och en ramspjäll med en nedslagen tråd.

Avskärmad från detta huvets utgångsdel. Skär grovt drivskyddet med sax för metall. Rätad med tång och en hammare. Jag markerade hål i järnstycket för röret och för anslutning till fläkten. Han skruvade och borrade hål med borrar med nödvändiga diametrar.

Jag rengörde kanterna på hålet för röret och den ena änden av den yttre delen från den värdelösa rambrickan. Löd röret till järnstycket. Jag applicerade det så kallade lödfettet. Det säljer ståldelar väl. Och det sprider sig inte, som vissa andra aktiva flöden. Det faktum att delarna är stål kontrolleras först med en magnet.

Jag lödde med två lödkolvar samtidigt, eftersom det är svårt att värma upp körtlarna. Han värmde 80 watt med en lödkolv och 40 watt lödde faktiskt med en annan. Efter kylning av strukturen tvättades resterna av lödfett med lösningsmedel 646. Jag kontrollerade styrkans anslutning och om det fanns några luckor runt lodets omkrets.

Det fanns slitsar i röret från ramspjället (enligt principen för dess drift). Drivlocket hade också spår och hål för olika ändamål. Jag skakade den, förseglade den med elektrisk tejp.

När jag undrade hur jag skulle montera strukturen var det första jag gjorde noggrant att undersöka kylaren från sidorna. På en av dem hittade jag pilar som visar i vilken riktning fläkthjulet roterar och var det blåser. Därför tog jag strömtråden till sidan och fästade den dessutom med en klämma.

Efter det lät han ut alla komponenter i serien, enligt sin idé att skapa denna huva. Sedan kopplade han dem med skruvar. Självtagande skruvar måste väljas olika i längd och gänga. Skruvade och vridna dem mer än en gång.

Efter det, med små metallhörn och träskruvar, fixade jag hela strukturen på basen.

Det mest spännande ögonblicket har kommit. Testa installationen i aktion.

Enligt polariteten hos de svalare trådarna (som vanligt, plus - röd) anslöt jag min laboratoriekraftförsörjning till den, efter att spänningen sattes till 12 V.

Fläkten började snurra. Först och främst tog jag med ett ark A4-papper till det dekorativa skyddande gitteret. Han lockades till gallret. Så allt är korrekt monterat.

Efter det tog jag arket till utgångsröret. Arket avvisades. Det stämmer också. Men han avvecklade mycket svagt. Jag behöver inte en sådan huva.

Sedan började jag trolla med hål och sprickor. Detta är:

Spår i fogarna på installationens komponenter, hål i den dekorativa skyddsgallret. Jag limmade pålitligt allt utom grillen med högkvalitativ tejp.

Konstigt, men huven började fungera sämre. Sedan började jag skala, ibland skära av den elektriska tejpen.

Resultaten förändrades slumpmässigt.

Jag började stanna.

Och plötsligt kom jag ihåg Bernuli-lagen!

Som säger att i vätskor och gaser, med ökande flödeshastighet, minskar trycket. Och vice versa.

Jag insåg att jag måste göra en smidig justering på något sätt, och genom att limma och lossa den elektriska tejpen kommer jag inte att nå något.

I mitten av det dekorativa och skyddsgallret borrade jag ett hål som kan jämföras i diameter med den inre diametern på utloppsröret.

Och han gjorde en speciell, justerbar spjäll eller grindventil, och du kan kalla det så.

Jag tog en ganska elastisk platta från någon legering, från en demonterad teknik.

Jag klippte önskad form med sax för metall. I ena änden av plattan borrade jag ett hål för montering. Jag lindade plattan med tejp och limmade en dyna med elastiskt material som fångade mitt öga.

Under lång tid böjde jag plattan på alla sätt och försökte säkerställa att luckan överlappade ett stort hål i mitten av det dekorativa skyddsgallret i nödvändig grad. Samtidigt får spjället inte spontant ändra sin position. För detta behöver vi en elastisk platta och dyna.

Som ett resultat visade det sig. Spjället gjorde det möjligt att mycket noggrant reglera förhållandet mellan inkommande och utgående luftflöden.

Dessutom lyckades jag det otroliga! Gör fläkten utformad för att blåsa, utan att ändra rotorns rotationsriktning, utan att flytta den i höljet, arbeta med sug!

Bladen snurrade i samma riktning, och kylaren sugade in luft!

Jag bestämde mig för att se till att detta inte är en dröm.

Han satte en fingertopp på utgångsröret och lindade den ordentligt med elektrisk tejp. I spjällets ena position uppblåstes fingertoppen, det vill säga, övertryck skapades i den, och i den andra positionen för spjället samlades den - i den skapades ett vakuum. När fläkten var avstängd tog fingertoppen sin vanliga form (trycket i det utjämnades med atmosfärstrycket). Vid en viss position på ventilen, med fläkten igång, fanns det ingen luftrörelse, vilket inte strider mot vetenskapens lagar.

Jag har en video av det här testet. Jag bifogar skärmdumpar från den här videon med mina förklaringar:

Bakifrån av installationen

En fingertopp placeras på utgångsröret

Högt tryck inuti fingertoppen

Inuti fingertoppen

Klappjusteringsprocess

Med en kraftig förändring i ventilens läge, på grund av förändringar i hastigheten och trycket i luftflödet, uppstod ett kort, speciellt ljud, liknande smacking. När man arbetade i normalt läge för huva eller sugning, var fläkten nästan oåbarbar, även när jag var i närheten.

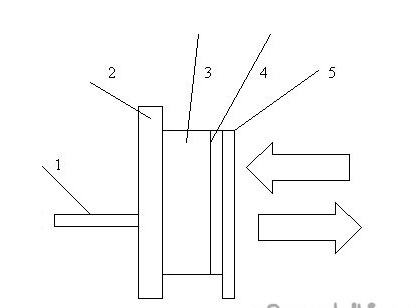

Nu kommer jag att visa ett förenklat installationsschema.

1 - utgångsrör, en flexibel slang med liten diameter är ansluten till den, som visas utanför lokalerna.

2-tallrik

3 - fläkt (svalare)

4 - dekorativt - skyddande galler

5 - justerbar slutare

Pilarna indikerar att luften kan röra sig i båda riktningarna eller inte röra sig alls (beroende på spjällets läge).

Efter en tid bestämde jag mig för att förbättra detta system. Dess dimensioner kommer att minska, och ljudnivån kommer inte att förändras, kraften kommer att öka. Jag vet hur jag ska uppnå detta.

Jag hoppas att du var intresserad av att bekanta dig med min hemmagjorda produkt och, baserat på det föregående, göra något liknande.

Med vänlig hälsning, författare.