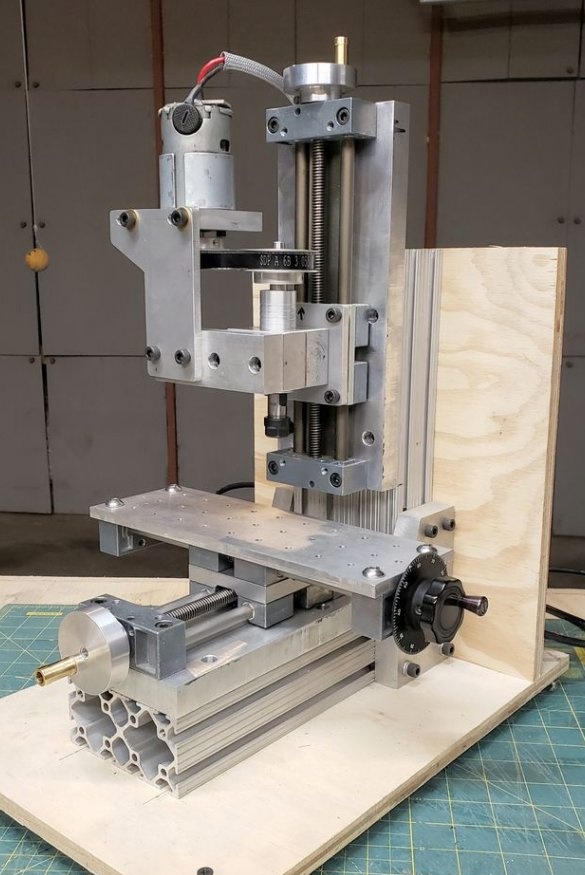

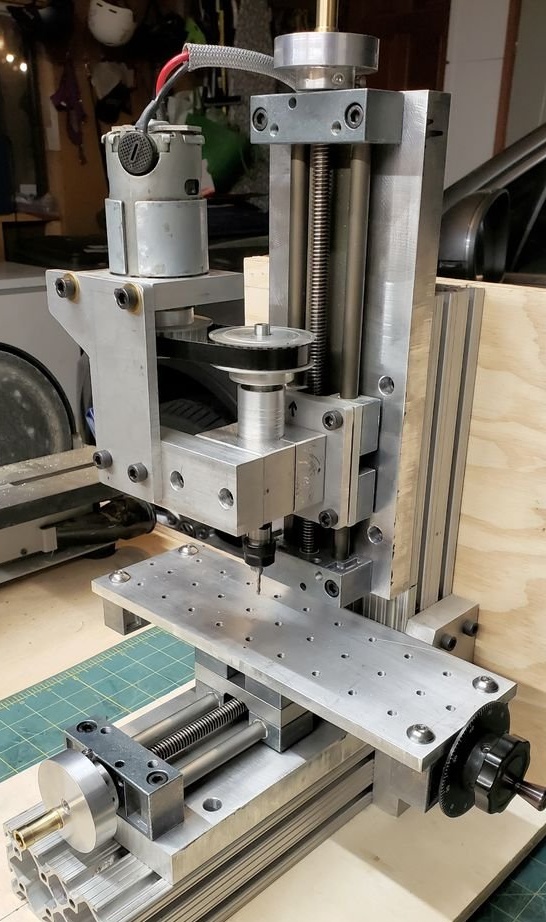

Denna lilla fräsmaskin är lämplig för fräsning av små delar gjorda av mjuka metaller som aluminium och mässing. Trots att detta är en manuell maskin kommer det inte att vara svårt att konvertera den till CNC genom att lägga till lämpliga stegmotorer och en styrenhet.

Maskinen har följande parametrar: X-axel - 150 mm, Y-axel - 75 mm, Z-axel - 150 mm.

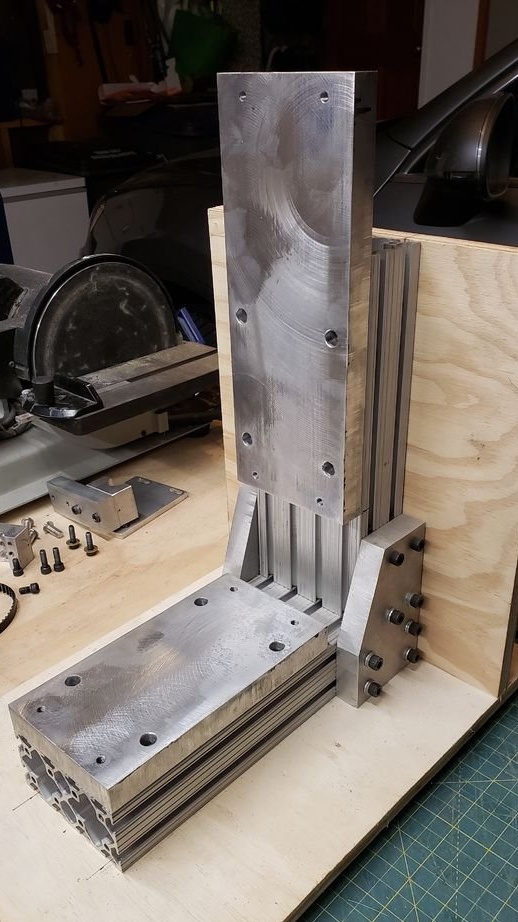

Låt oss se ett exempel på en maskin.

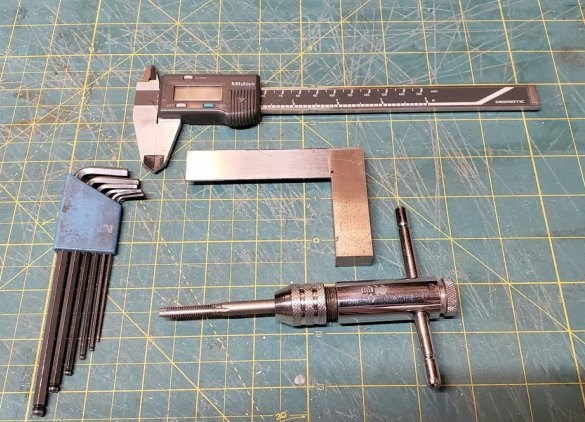

För tillverkning av maskinen använde befälhavaren följande

Verktyg och material:

-Metchik;

gon;

-Shtangentsirkul;

-Bandsåsmaskin;

- Alternativ för svarv);

-Borrmaskin;

Collet chuck ER11;

- Strömförsörjning 12V 30A;

-Aluminiumplatta;

-Krepezh;

-Shpindel;

-Shkivy;

-Remen;

-Motor;

-Arduino;

-Potentiometer 5K;

- 5V spänningsregulator;

-Ace RC 30A hastighetsregulator;

-Fanera;

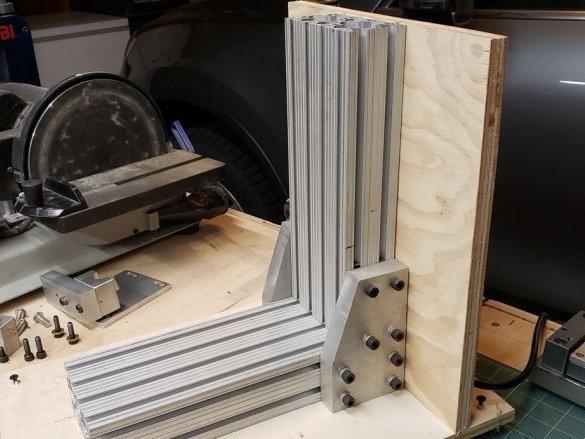

Steg ett: Base

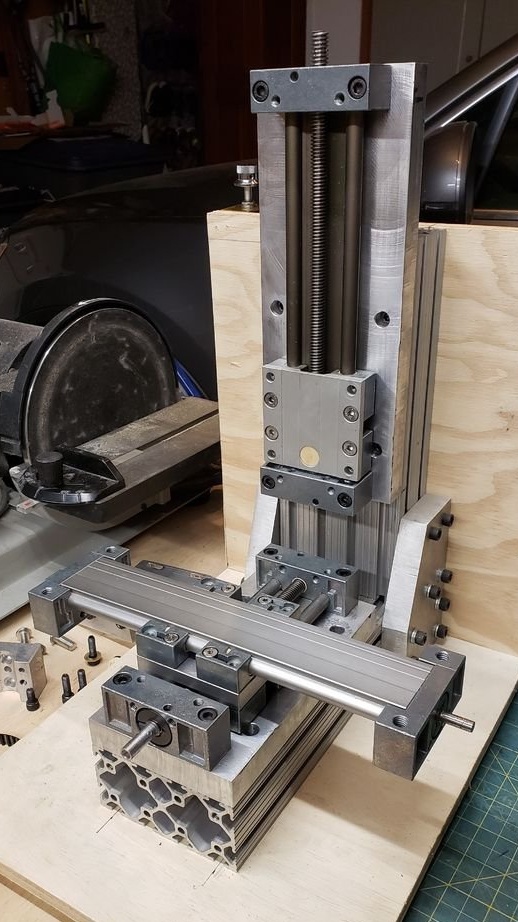

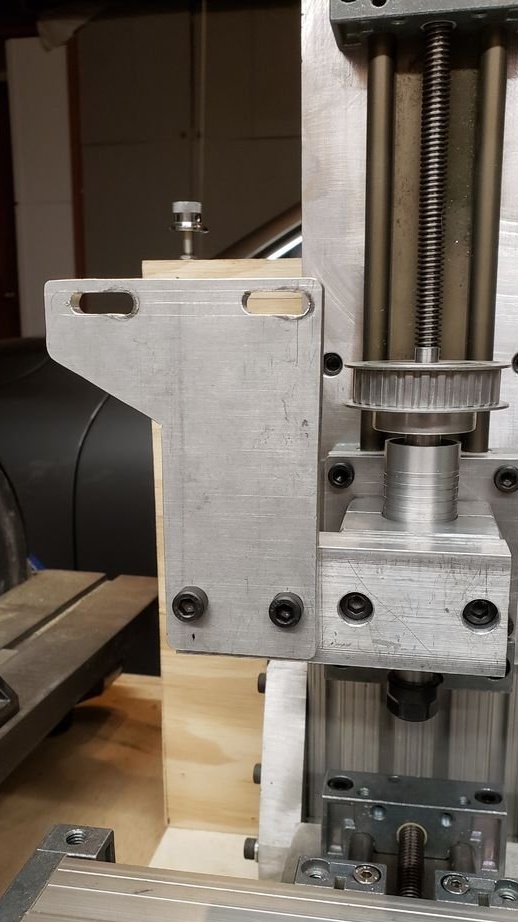

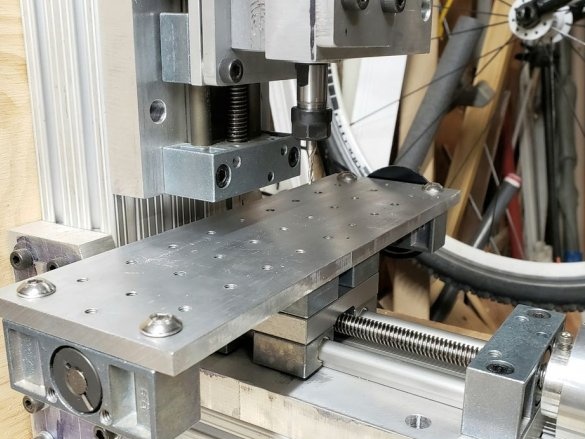

Maskinen är monterad på en plywoodbotten. Basen är tillverkad av två vinkelrätt installerade plywoodskivor. I arkens centrum fixerar befälhavaren aluminiumprofiler. Vinkeln mellan profilerna ska vara rak.

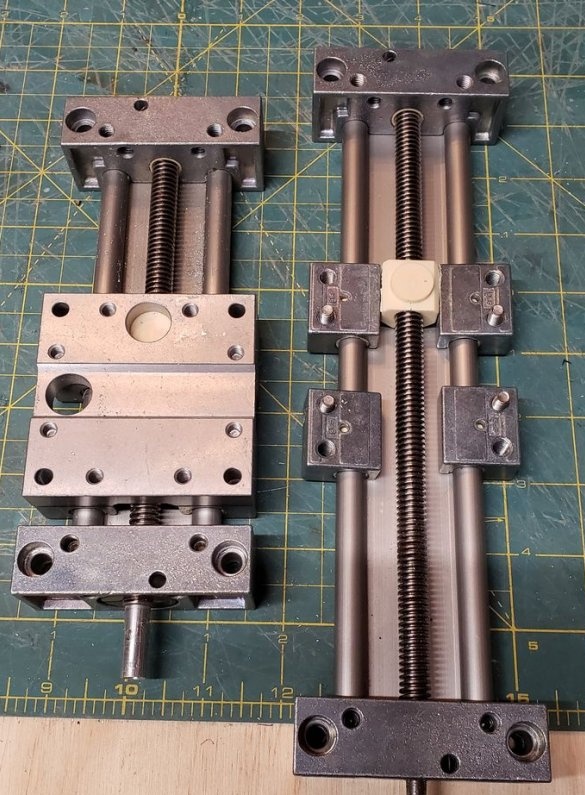

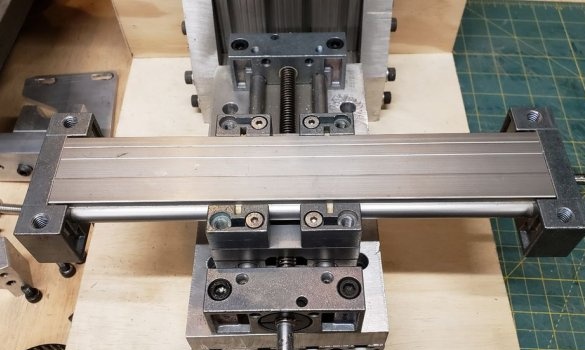

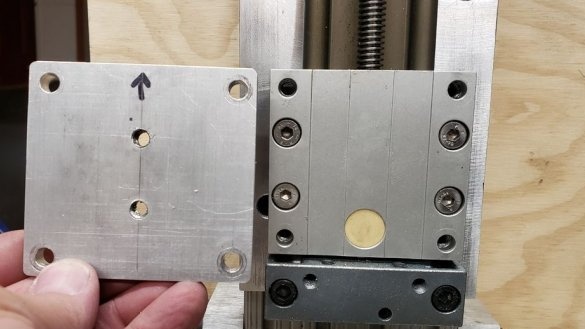

Basplattan skruvas fast på bottenprofilerna (X / Y-axeln).

En andra basplatta (Z-axel) är fäst vid den övre profilen.

Säkrar vagnar.

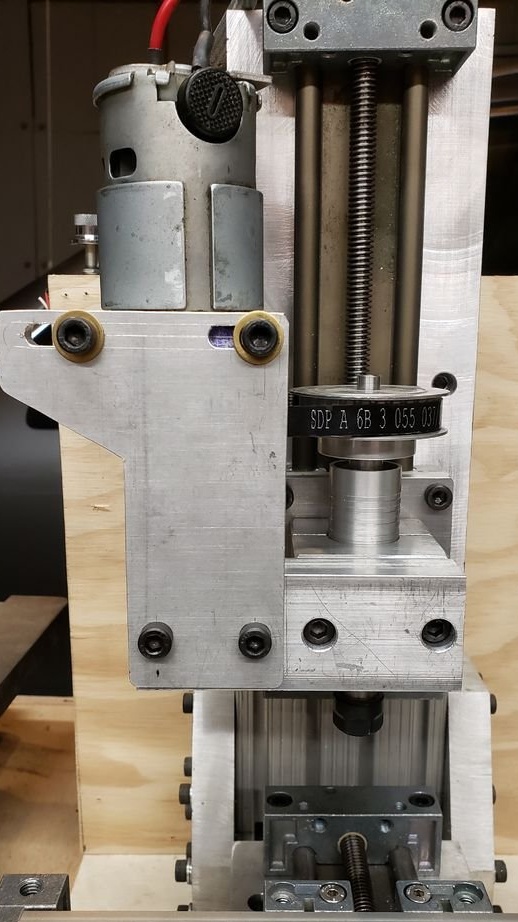

Steg två: Installera spindel och motor

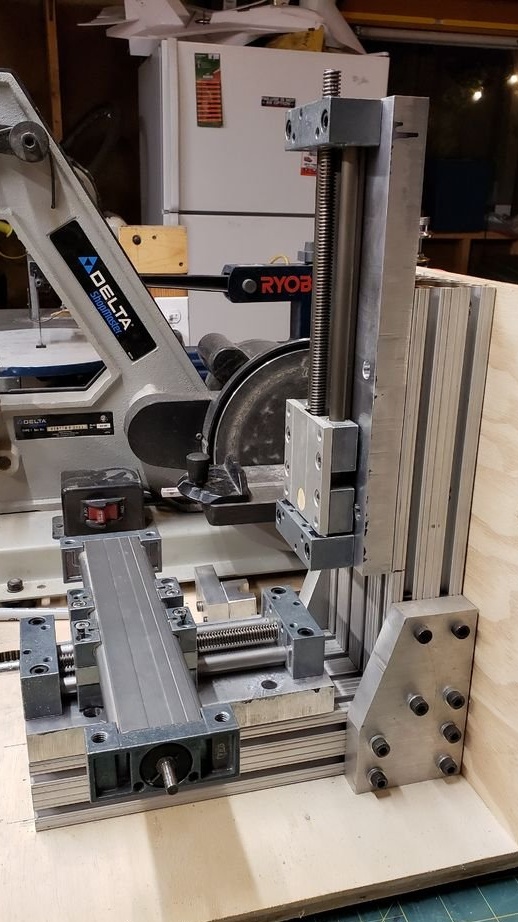

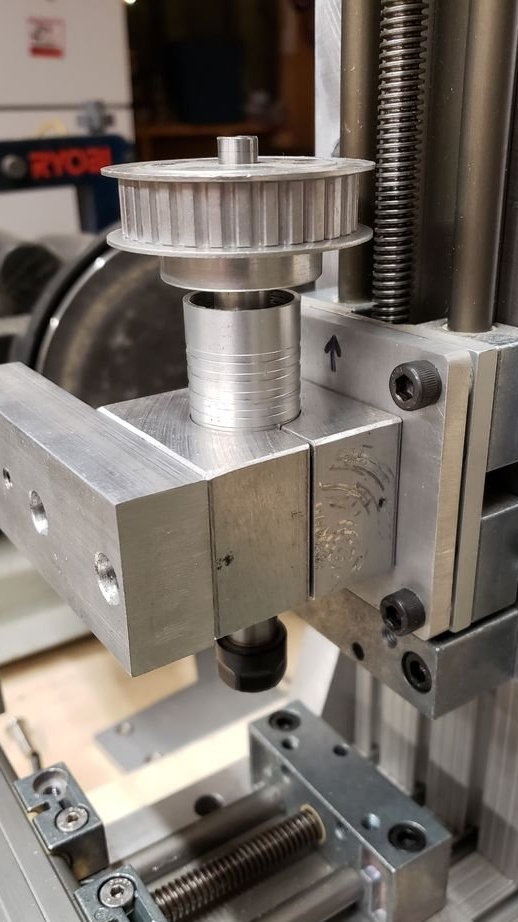

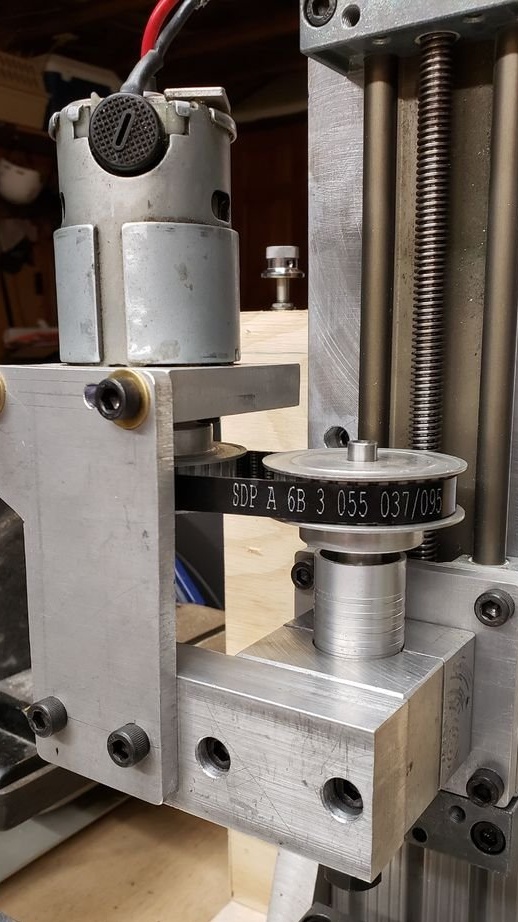

Spindeln är gjord av en borrspets. En spännchuck sätts in i spindeln. Å andra sidan är en remskiva fäst.

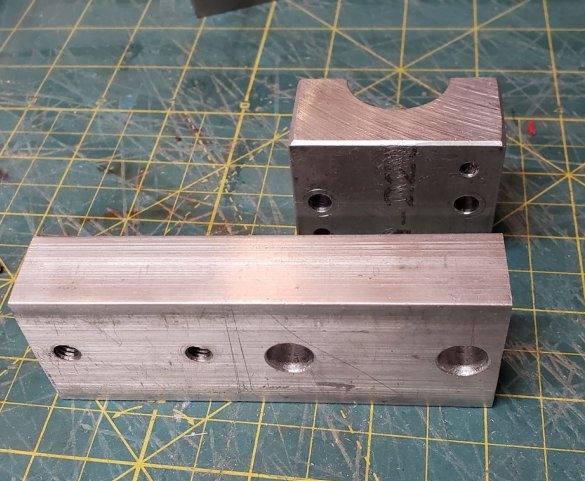

Spindeln monteras med ett sådant fäste.

Motorstyraren används från ett gammalt 14 volt elverktyg. På en svarv gjorde en platta för montering av motorn. En remskiva är monterad på motoraxeln. Motorn är ansluten till maskinen. Tandremmen sätts på.

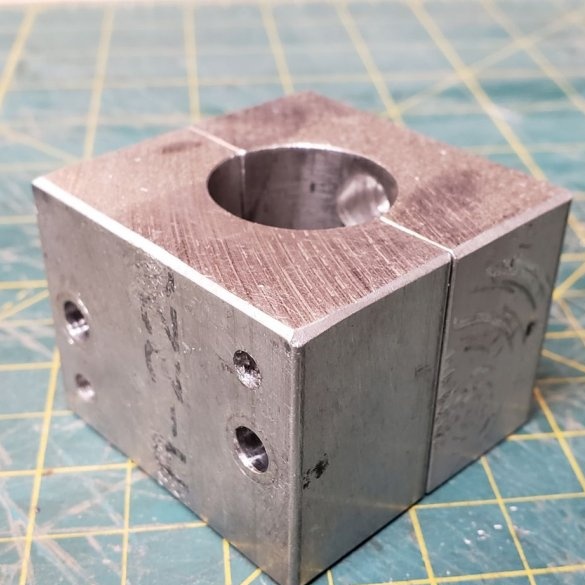

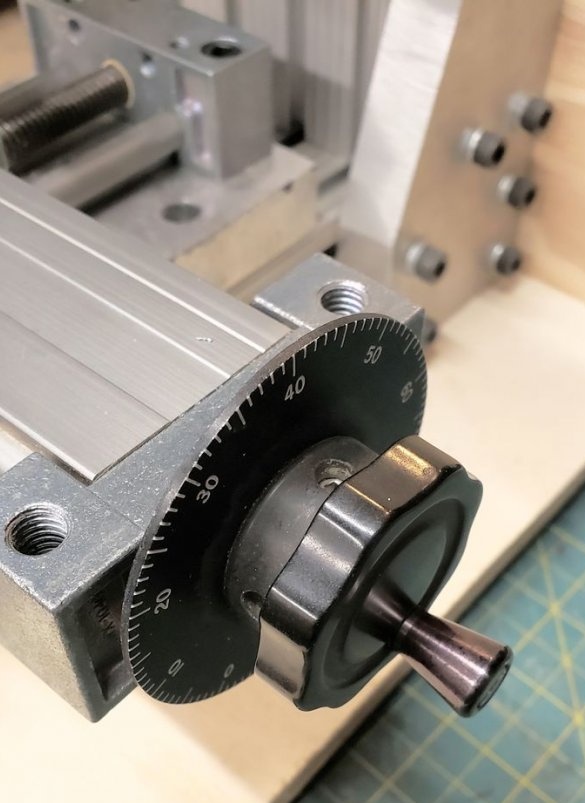

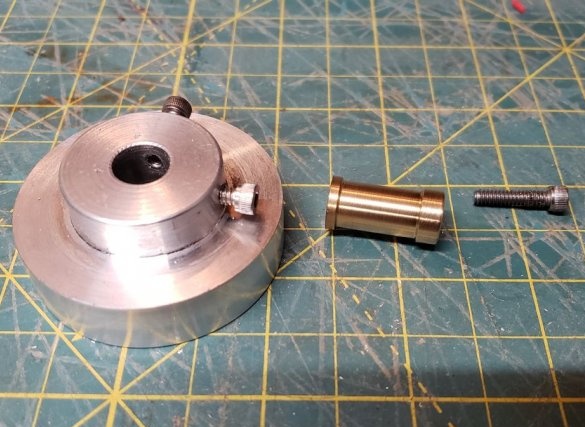

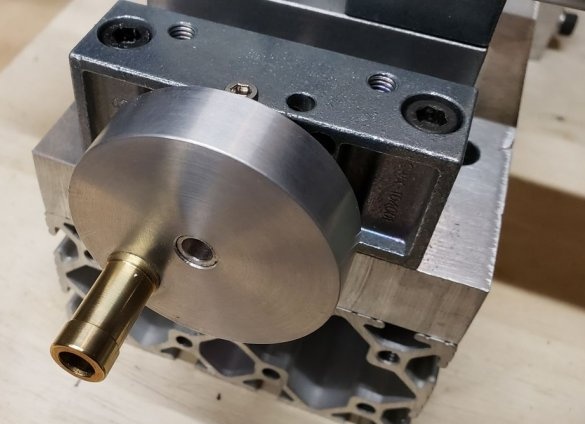

Steg två: svänghjul

Befälhavaren bearbetade svänghjulen på en svarv. Själva svänghjulet är monterat på en linjär skruv, med vilken vagnen rör sig.

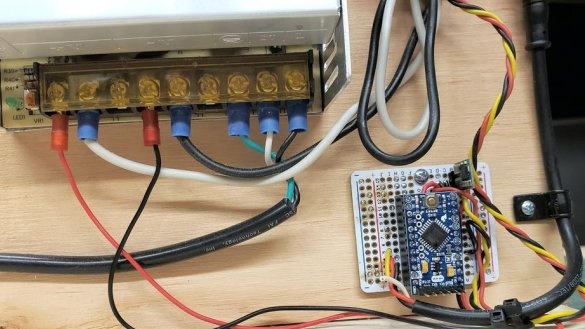

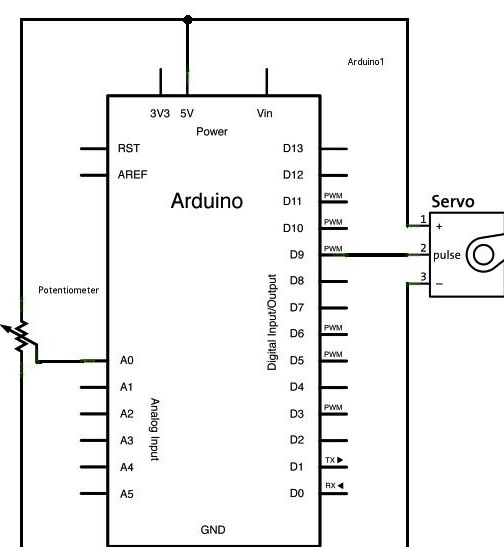

Steg tre: elektronik

För att tillhandahålla variabel motorhastighet anslöt befälhavaren en DC-motorvarvtalsregulator till Arduino.

En spänningsregulator är ansluten till 12 V strömförsörjningen för att mata 5 V till Arduino.

Arduino tillhandahåller den nödvändiga PWM-signalen för motorstyrenheten, som berättar den om en hastighetsförändring beroende på potentiometerns läge.

Koden kan laddas ner från detta länken.

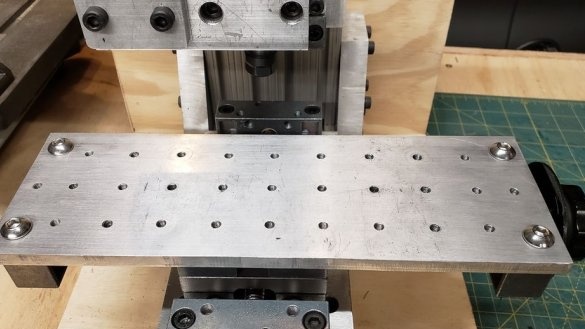

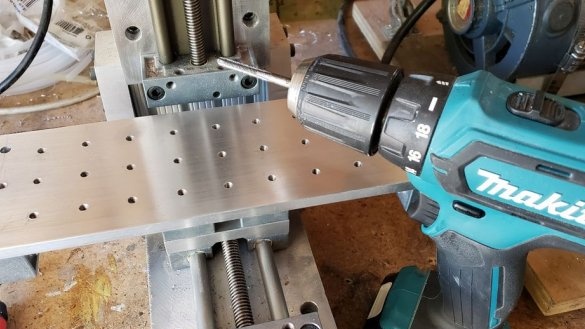

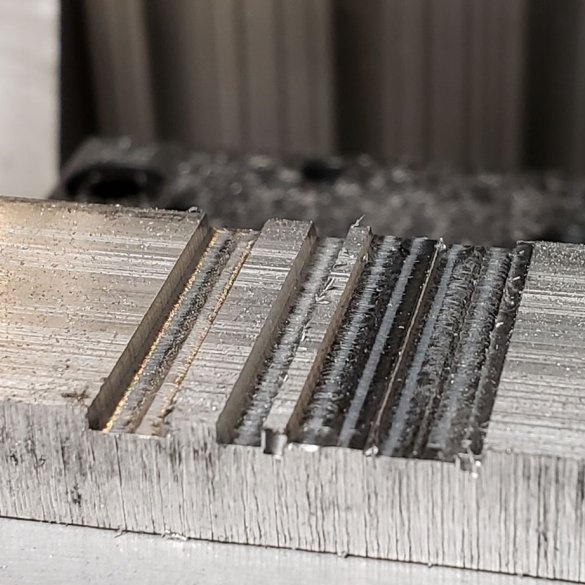

Steg fyra: Skrivbord

Befälhavaren tillverkade en platta av aluminium med en tjocklek av 9 mm. Jag borrade en serie hål i plattan och klippte trådarna i dem. Detta är nödvändigt för att fixa delarna på plattan.

Maskinen är klar. I framtiden planerar befälhavaren att förbättra den, installera en annan patron och motor och stativer för att ge styvhet och dämpa vibrationer, hälla betong eller fylla den med sand.