Jag välkomnar fansen att arbeta med stål, idag kommer vi att överväga hur man gör en kniv i japansk anda under namnet "Tanto". Profilen för en sådan kniv har två skärplan, sådana knivar är också stora, det finns till och med hela svärd. Knivhandtaget är också tillverkat i traditionell anda, det är rotting, det ser ut hemgjorda produkt ganska intressant. Bladet är tillverkat av relativt stark stålkvalitet 0-1. Om projektet intresserar dig föreslår jag att du studerar det mer i detalj!

Material och verktyg som används av författaren:

Materiallista:

- ett stålstycke 0-1;

- ett lämpligt rep;

- hud eller ersättare;

- dragonfigur (efter din smak);

- vax.

Verktygslista:

- kvarn;

- skruvstång;

- bältesslipmaskin;

- borrmaskin;

- ugn, ugn, olja (för härdning);

- verktyg för etsning av mönstret.

Hemlagad tillverkningsprocess:

Första steget. Skär knivprofilen

Först och främst tar vi ämnet, drar önskad profil på det och klipper ut det. Författaren hanterar snabbt arbetet med en kvarn och håller arbetsstycket i en skruv. Kniven är liten och enkel form. Efter skärning fortsätter vi med slipning, vilket kommer att göra profilen idealisk.

Steg två sluttningar

Fasterna på tanto-knivarna är endast gjorda på en sida av bladet, och vilken sida beror på om du är vänsterhänt eller högerhänt. Resultatet borde vara en slags mejsel. Kniven har två skärplan, bladen är vanligtvis raka, men författaren har lite krökt. Lutningarna kan lätt bringas till ögat, bladet är ganska kort och det finns inget behov av att försöka få symmetri, som vid slipning på båda sidor.

Vi gör inte knivarna för tunna så att bladet inte skadas vid härdning. Normen för härdning anses att tjockleken på stål är ungefär 1-2 mm, men det beror allt på stålets specifika kvalitet.

Steg tre öppningar

Allt arbete med att borra hål glömmer inte att utföra innan härdning, annars blir det mycket svårt att göra. Författaren borrade en serie hål i handtagsområdet, detta görs för att underlätta handtaget, så det blir bekvämare att använda kniven. Vi borrar också ett hål med stor diameter i slutet av handtaget.

Steg fyraVärmebehandling

När bladet är helt klart kan det härdas, vi värmer stålet till ett icke-magnetiskt tillstånd och doppar ner i olja.

Se till att lossa stålet i ugnen efter härdning, annars blir det sprött. Semester utförs vanligtvis vid 200 ° C i en timme. En lyckad semester indikeras av en beläggning på stål av halmskuggor.

Steg fem handtag

Vi fortsätter med att avsluta handtaget, som en grund behöver vi läder eller dess ersättare. Skär två bitar i form av ett handtag och lim dem på handtaget med dubbelsidig tejp. Dessa limmade delar fungerar som bakgrund.

Sedan kan du fortsätta att linda sladden, och syntet är lämpligt. För att sladda fast fast i handtaget och tog önskad form gnuggar vi det med vax. Vi lindrar sladden, som författaren, om så önskas, lägger på plattan en platt figur av en drake, ett kors eller annan symbol efter eget gottfinnande.

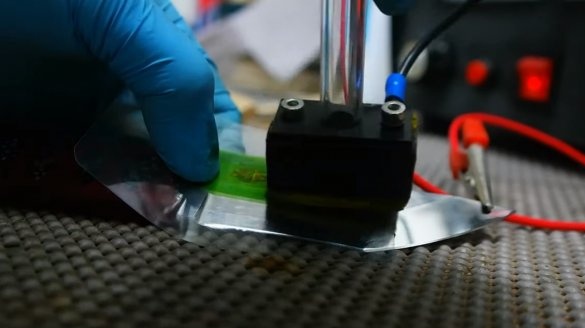

När handtaget är klart måste det värmas upp ordentligt medan vaxpartiklarna smälter och sladden fastnar fast vid handtaget och fixar formen. Du kan värma upp kullen för ett par, så att den inte blir våt, linda den med folie eller lägg i en påse.

Steg sex skärpnings

Korrekt härdat stål kan slipas till ett rakknivstillstånd och det kommer att fortsätta skärpa under lång tid. Författaren skärper bältemaskinen genom att väta slipbandet med vatten. Tack vare vatten är stål bättre polerat, och det kommer inte att vara så lätt att överhettas, vilket är oacceptabelt. För perfekt skick kan du ta bladet genom att skärpa det med japanska vattsten.

Sjunde steget. bild

Om så önskas kan en ritning göras på bladet genom etsning eller med elektrisk ström. Med en bild kommer bladet att se mer intressant ut, och även om du kan sätta ditt vapensköld, ett kvalitetsmärke.

Det är allt, nu är kniven klar, den hemlagade produkten ser bra ut. Jag hoppas att du gillade projektet och hittade användbara tankar, lycka till och kreativ inspiration för dig själv om du bestämmer dig för att upprepa detta. Glöm inte att dela dina idéer och hemlagade saker med oss!