Visst har nästan var och en av dig mött behovet av att bearbeta små stålarbetsdelar och vet att även enkel slipning av små delar kan orsaka besvär.

I den här artikeln kommer författaren till YouTube-kanalen "TOKARKA" att berätta hur han skapade en speciell magnetplatta, med vilken denna process kommer att bli mycket enklare, enklare och viktigast säkrare.

Material.

- Aluminiumblock

— Neodym Magneter

— Tvåkomponent akryllim

- Rostfritt stål

- Mässingsskruvar M2

- motorolja

verktyg, används av författaren.

- Hacksaw

- Fräsmaskin

— tap

— Dremel

— skruvmejselmetallborrar

- Automatisk kärna

— Konstruktion hårtork

- Vise, vernier bromsok, fil, skruvmejsel.

Tillverkningsprocess.

Så ett så stort aluminiumblock är lämpligt som fall. Den har utmärkt värmeledningsförmåga och skyddar magneterna från överhettning. Träväskan är inte lämplig för den här hemlagade produkten.

Efter att ha fixerat blocket i en skruv, skär kapten av ett lämpligt arbetsstycke från det.

Blockets yta är jämn på fräsmaskinen, även om detta kan göras med en vanlig fil.

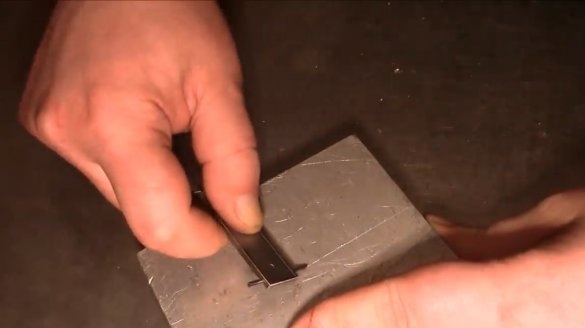

I den ena änden av arbetsstycket maler man spår för magneter. Författaren kommer att använda rektangulära magneter. Och om han hade runda magneter, skulle denna procedur vara mycket enklare, och du kunde göra utan en fräs.

Så det här är separatorerna. Han gjorde den centrala lite bredare än resten, klämskruven kommer att skruvas fast i den.

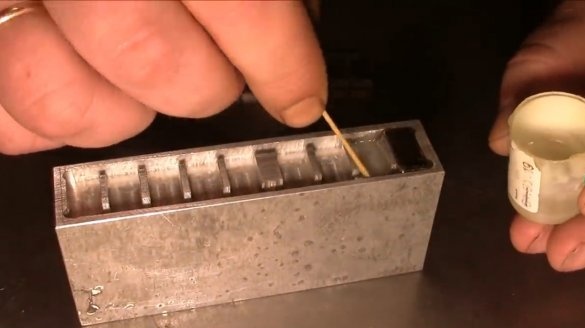

Dessa är neodymmagneter med måtten 20X10X5 mm.

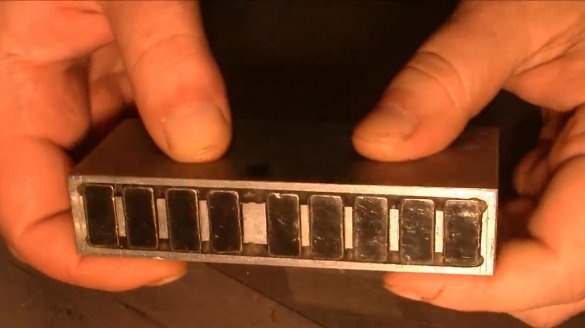

De kommer att limmas med epoxi, och ett tvåkomponents andra lim kan också användas. Innan arbetsstycket limmas är det bättre att värma upp något så att epoxihartset bättre fyller luckorna.

Författaren gjorde ett misstag, och när han försökte limma den andra magneten, poppade han upp och magnetiserade till den första. Limningsprocessen var mycket lättare när han använde ett plastkort och tryckte på det varje nästa magnet.

Efter en tid polymeriserades hartset och master börjar tillverka en skyddande platta. Han kommer att göra det av rostfritt icke-magnetiskt stål. Kontrollerar omedelbart hur det passerar ett magnetfält.

Bär märkningen på plattan med en stålknäppare.

För att exakt klippa remsan magnetiserade han den till filen och klippte av med en dremel.

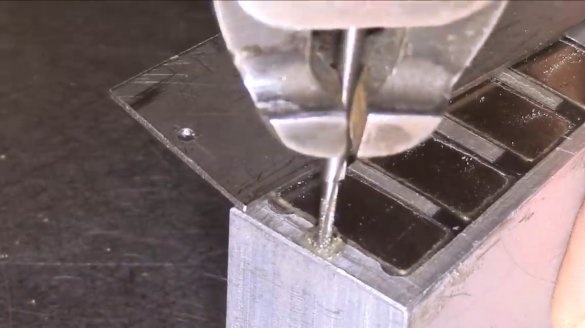

Hål borras i plattan och kroppen, M2-gängen skärs.

Hålen på plattan är försänkt, och det skruvas fast på kroppen med mässingsskruvar.

Nyligen Artikel författaren berättade hur han skapade en så kraftfull halvautomatisk kärna. För honom tillämpar han markeringar på två stålplattor.

Borrar hål för M3-bultar i dem och kroppen och skär trådar i dem.

Hålen i plattorna är kvarna, de måste göras långsträckta.

Därefter slipas husets och plattans yta.

Tryckplattor skruvas fast vid två sidoväggar, de kan anpassa sig till arbetsstyckets tjocklek.

Du kan helt enkelt justera dem så att ytan på delen sticker ut ovanför stoppen.

Utan en sådan magnetplatta var slipprocessen extremt obekväm, delen kunde glida av och fingrar föll högtidligt på ett rörligt slipband. Och med handskar är sådant arbete strängt förbjudet.

sålunda, anpassning redo, och nu har allt blivit mycket mer bekvämt och säkrare. Under själva enheten kan du sätta en bar.

Här är resultatet av slipning, allt är bra.

Det är också möjligt att bearbeta delar på en kvarn med ett slipskivmunstycke.

En skruvmejsel med en slipskiva eller en liten manuell kvarn är också lämplig.

Den här enheten kan fixas i en skruvstång och bearbeta detaljer manuellt. Separationskraften, förutsatt att arbetsstycket täcker alla 10 magneter, kommer att vara cirka 40-45 kg. Och sågspån som faller på ytan tas lätt bort med en fuktig trasa. Befälhavaren noterade också att detaljerna inte magnetiseras efter bearbetning.

Jag tackar författaren för ett enkelt men användbart verktyg för verkstaden!

Allt gott humör, lycka till och intressanta idéer!

Författarvideo kan hittas här.