Några av er bedriver snickeri, och de vet hur viktigt ett av de viktigaste verktygen, nämligen hyveln.

I den här artikeln kommer författaren till YouTube-kanalen "Stavros Gakos" att berätta hur man gör en av de sorter av hyvlar som är utformade för finbearbetning av delar.

Ett sådant verktyg är ganska enkelt att tillverka och kommer att kräva ett minimalt antal verktyg.

Material.

- Rostfritt stålplatta och rör

- Messingrör, bar

- Bog ek ved

— Tvåkomponent akryllim

- Sandpapper.

verktyg, används av författaren.

— Bandsåg

- Borrmaskin, borrbitar för metall

— Elektronisk bromsok

— Rostfritt stål sonduppsättning

- Bälte och bordsslipmaskin

— bulgariska

- svarv

- Manuell pussel, bågsåg, skruv, filer, hål, hammare, städ

- Slipmaskin

— Vatten slipstenar

— klämmor

- Kompass, kärna, linjal, fyrkant, markör.

Tillverkningsprocess.

Så kommer befälhavaren att använda ett mässingsrör med en diameter på 30 mm och en väggtjocklek på 2 mm för hyvelblocket.

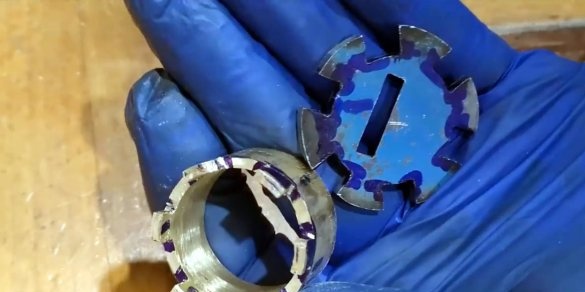

Nu måste du göra en sula för det här verktyget. På en rostfri plåt markerar författaren två cirklar, den första är lika med rörets innerdiameter, 26 mm, och den andra görs med en marginal på 32 mm. Sex tvärlinjer är också markerade.

Sex hål borras mellan de markerade cirklarna.

Då markeras det framtida spåret för knivbladet och hål borras också i det.

Överskottsmetall tas bort från spåret med en handpussel.

Spåret avslutas med en fil till en rektangulär form.

Befälhavaren fixerar en klämma nära spåret i mallen med en förmätad vinkel på 50 grader. Därefter slipas spårets bakkant med en fil.

Arbetsstyckets kanter är grovt trimmade av en kvarn och bearbetas på en bältslipare.

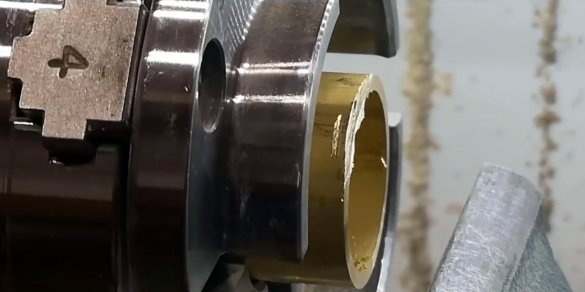

Borrade hål bearbetas med en svarv.

Det är också nödvändigt att bearbeta utskärningens hörn med en fil.

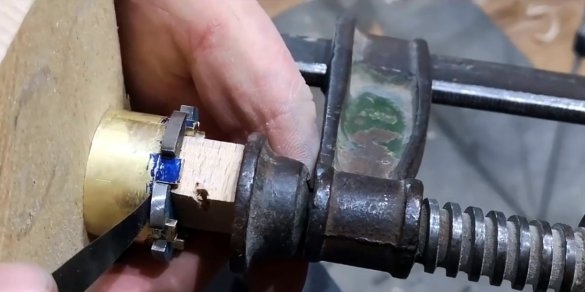

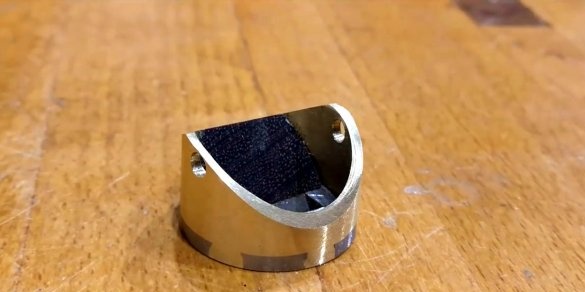

Efter att ha fixerat ett mässingsrör i en skruv, skär kapten av en ring för blockkroppen.

Eftersom författaren har en svarv till sitt förfogande avlägsnas avfasningarna från cylindern på den.

Därefter måste han markera den linje till vilken utskärningar kommer att göras. Han målar en sida av mässingsämnet med en markör så att markeringen blir bättre synlig.

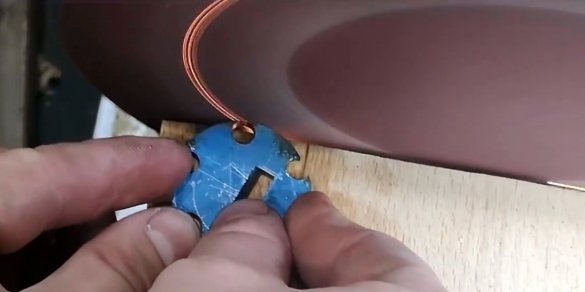

Efter att ha dragit båda delarna ihop med en klämma görs märken för utskärningar i slutet av cylindern.

På grund av det faktum att alla skärningar gjordes för hand och har små avvikelser i storlek, sätter befälhavaren två märken på sulan och kroppen för att inte förvirra sidorna.

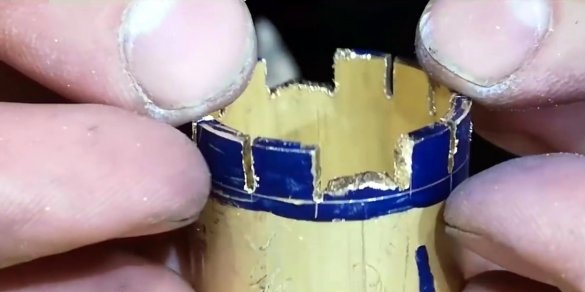

Markeringen från änden överförs till sidoväggarna och skärning görs med en bågsåg för metall.

Överskottet material avlägsnas grovt med en handpussel.

Följande är bearbetning av utskärningar på en kvarn.

Efter att ha fixerat arbetsstycket i en snickerskruv slutförs skärningarna manuellt med en fil.

Båda delarna är sammankopplade, fastklämda med en klämma, och författaren kontrollerar mellanrummen med mikrometerprober och noterar de platser där förfining är nödvändig.

Nu följer den slutliga förfining av skärningarna och polering av alla skarpa kanter med fint sandpapper.

Innan författarna sätter ihop delarna sätter författaren sin signaturkliché på insulan.

För en mer solid fixering av delarna mellan varandra görs ett litet spår med en fil i botten av tapparna.

Genom att kombinera båda delarna nitar mästaren först mässingspikarna.

Därefter är processen att slipa sulorna på en bältesslipbälte.

Nu är sulans toppar nitade.

Befälhavaren slipar den yttre delen av blocket på en kvarn och slipar sedan den.

Genom att fästa blocket på ett träkloss måste författaren göra exakta markeringar för den tvärgående stiftet, det ska vara perfekt i linje med utskärningen för kniven. Därefter borras hålen för stiftet.

Utan att ta bort ärendet från baren klipper författaren den framtida hyvelstrumpan i vinkel.

Eftersom bakåt betoning kommer att användas färgat ek trä är det mycket hårt och tungt. Först bearbetas en träcylinder med en diameter på 26 mm. Markera sedan kanterna på den nedre delen.

På en bandsåg skärs cylindern enligt markeringen, och en av halvorna poleras manuellt i en vinkel på 50 grader.

Med hjälp av en akryl tvåkomponentsharts limmas ryggmätaren in i blocket. Här måste du observera inriktningen av stopp och utskärning för knivbladet så mycket som möjligt.

Efter polymerisation av hartset gör mästaren en nedstigning på hälen på dynan. Dessutom slipas alla vassa kanter med 160 korns sandpapper.

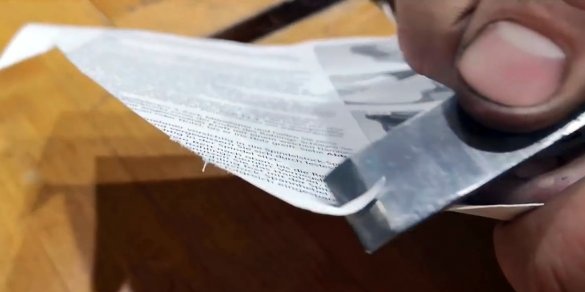

Det återstår bara att välja ett blad för en kniv med lämplig tjocklek och bredd. Det kan vara en bit av en gammal mejsel. Det finns ingen mening med att upprepa om slipning av blad i den här artikeln, den har redan beskrivits verktygsslipare. Jag rekommenderar att du bekanta dig med metoden för tillverkning.

Författaren bearbetade bladet och skärpade det med vatten stenar. Han visar kvaliteten på skärpning på en vanlig tidningssida.

Som en tvärgående stift använde befälhavaren en mässingsstång med en diameter på 4 mm. Han skar det lite mer än blockets bredd, satte in det i hålen och nitade det från två sidor.

Efter slipning av sidorna på kuddarna märks det inte ens.

Från samma trä återstår för att göra det sista, och också ett viktigt element - en kil.

Allt är klart, du kan installera kniven på sin plats, justera den och fixa den med en kil.

Även de första proverna av detta verktyg visade sin höga effektivitet, det ger ett mycket tunt jämnt chip.

Befälhavaren mätte avståndet mellan sulan och bladet. mikrometer sondoch det var bara 0,1 mm.

Naturligtvis kan de yttre ytorna också poleras med en slippasta, men det kan göra verktygets styvhet sämre och det kommer att glida i dina händer.

Jag tackar författaren för den enkla och intressanta metallkonstruktionen av en miniatyr hyvel!

Om du har intressanta hemlagade produkter, dela dem på den här webbplatsen. Här får du en riktig belöning, inte en "massa gröna grejer" på underhållningsforum.

Allt gott humör, lycka till och intressanta idéer!

Författarvideo kan hittas här.