Författaren tog fyra månader att montera en sådan gravyr, dess kraft är 2 watt. Det här är inte för mycket, men det gör att du kan gravera på trä och plast. Enheten kan också klippa ett korkträd. Artikeln har allt nödvändigt material för att skapa en gravyr, inklusive STL-filer för att skriva ut strukturella enheter, liksom elektronisk kretsar för anslutning av motorer, lasrar och så vidare.

Graveringsvideo:

Material och verktyg:

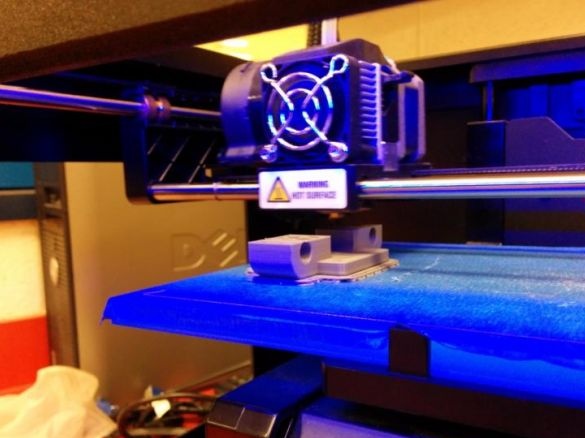

- åtkomst till en 3D-skrivare;

- 5/16 "stänger av rostfritt stål;

- bronsbussningar (för glidlager);

- diod M140 vid 2 watt;

- kylare och kylare för att skapa kylning av dioden;

- stegmotorer, remskivor, kuggremmar;

- superlim;

- träbalk;

- plywood;

- bultar med muttrar;

- akryl (för att skapa skär);

- G-2-lins och förare;

- termiskt fett;

- skyddsglasögon;

- styrenhet Arduino UNO;

- borr, skärverktyg, skruvar etc.

Processen att göra en gravör:

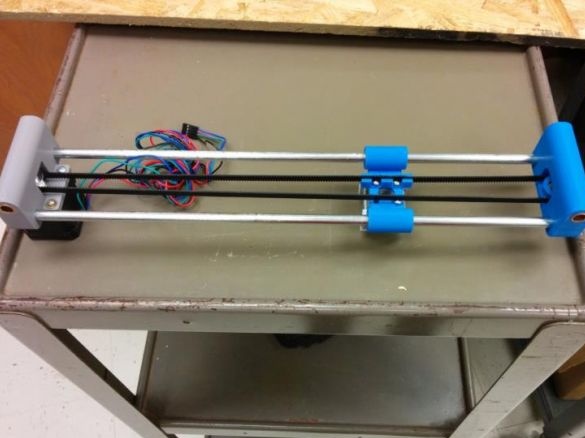

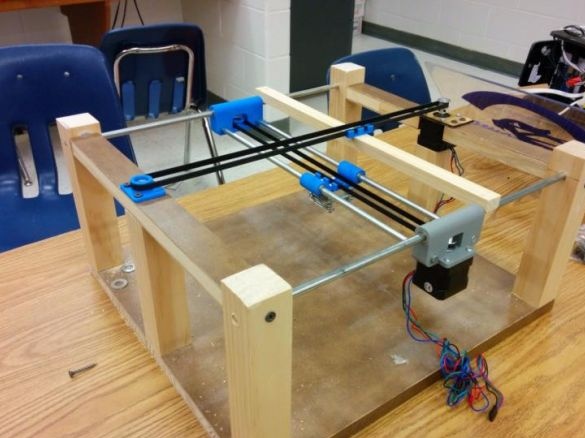

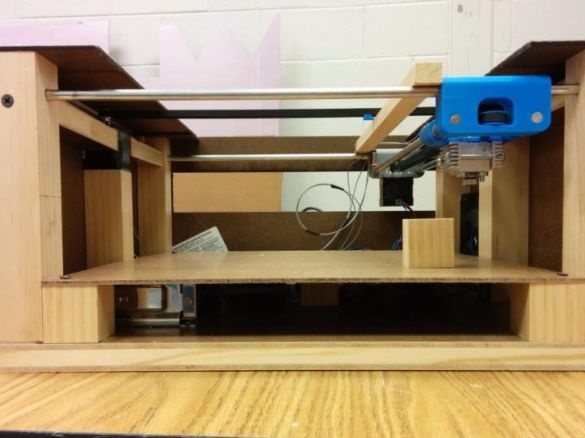

Första steget. Skapa Y-axeln

Autodesk Inventor måste först utforma en skrivarram. Sedan kan du börja skriva ut elementen på Y-axeln och montera den. Den första delen, som är tryckt på en 3D-skrivare, behövs för att installera stegmotorn på Y-axeln, ansluta stålaxlar och ge glidning längs en av axlarna på X-axeln.

När delen har skrivits ut måste två bronsbussningar installeras i den, de används som glidstöd. För att minska friktionen måste bussningarna smörjas. Detta är en bra lösning för sådana projekt, eftersom det är billigt.

När det gäller styrningarna är de tillverkade av stänger av rostfritt stål med en diameter på 5/16 ". Det rostfria stålet har en liten friktionskoefficient med brons, så det är bra för glidlager.

En laser är också monterad på Y-axeln, den har ett metallhölje och värms ganska starkt. För att minska risken för överhettning måste du installera en aluminiumkylare och kylare för kylning. Författaren använde gamla element från robotkontrollern.

I blocket för laser 1 "X1" måste du bland annat göra ett 31/64 "hål och lägga till en bult på sidoytan. Blocket ansluter till en annan del, som också är tryckt på en 3D-skrivare, det kommer att röra sig längs Y-axeln. tidbälte.

Efter montering av lasermodulen är den monterad på Y-axeln, och i detta steg installeras stegmotorer, remskivor och kuggremmar.

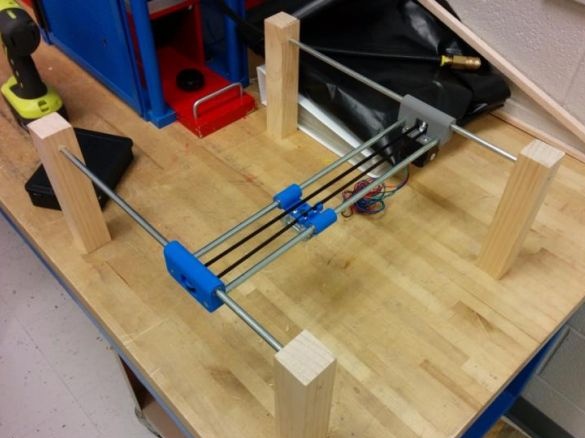

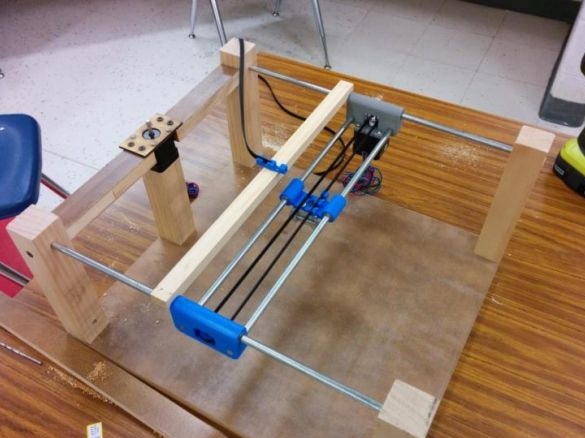

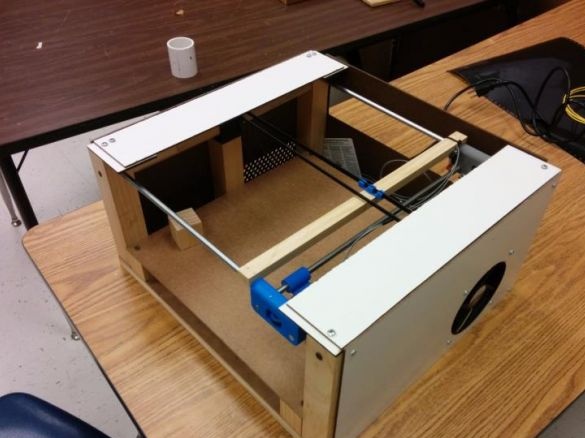

Steg två Skapa X-axeln

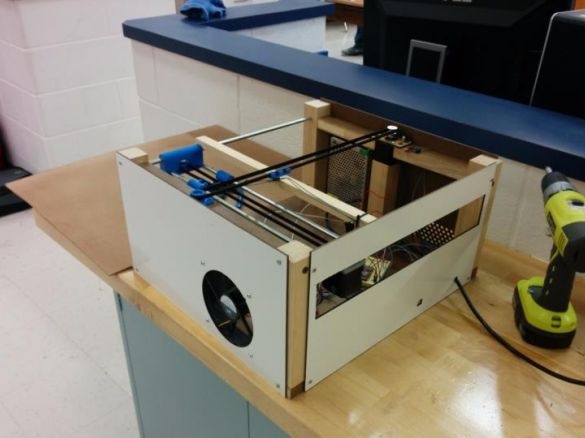

Trä användes för att skapa gravörbasen.Det viktigaste är att de två X-axlarna är tydligt parallella, annars kommer enheten att kila in. För att röra sig längs X-koordinaten används en separat motor liksom ett drivrem i mitten längs Y-axeln. Tack vare denna design visade sig systemet vara enkelt och fungerar bra.

Superlim kan användas för att fästa tvärbalken som ansluter bältet till Y-axeln. Men det är bäst för dessa ändamål att skriva ut speciella parenteser på en 3D-skrivare.

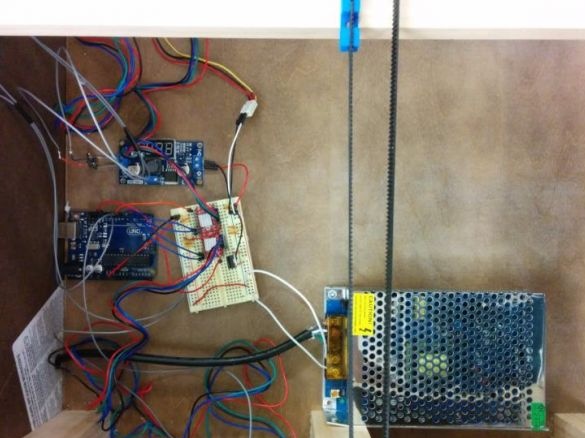

Steg tre Vi ansluter och kontrollerar elektroniken

den hemgjorda produkt en diod av typen diode M140 används, du kan köpa en kraftfullare, men priset blir högre. För att fokusera strålen behöver du en lins och en justerbar strömkälla. Linsen monteras på lasern med termisk pasta. Arbeta endast med lasrar i skyddsglasögon.

För att kontrollera hur elektronik fungerar slog författaren på den utanför maskinen. En datorkylare används för att kyla elektroniken. Systemet körs på Arduino Uno-styrenheten, som är associerad med grbl. Så att signalen kan överföras online används Universal Gcode Sender. För att konvertera vektorbilder till G-kod kan du använda Inkscape med det installerade gcodetools-plugin. För att kontrollera lasern används en kontakt som styr spindelns drift. Detta är ett av de enklaste exemplen med gcodetools.

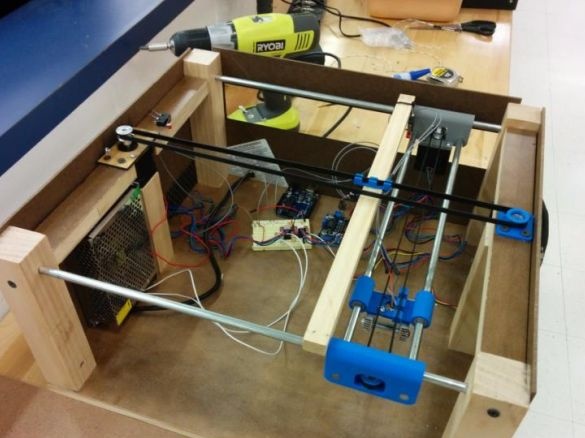

Steg fyra Graveringskropp

Sidansidor är tillverkade av plywood. Eftersom stegmotorn sträcker sig något bortom kroppen under drift måste ett rektangulärt hål göras i baksidan. Dessutom får du inte glömma att skapa hål för kylning, anslutning av ström samt en USB-port. Kanterna på de övre och främre delarna av kroppen är också gjorda av plywood, väggarna i akryl är installerade i den centrala delen. Framför allt elementen som är installerade i den nedre delen av lådan är en ytterligare träplattform fäst. Det är grunden för det material som lasern arbetar med.

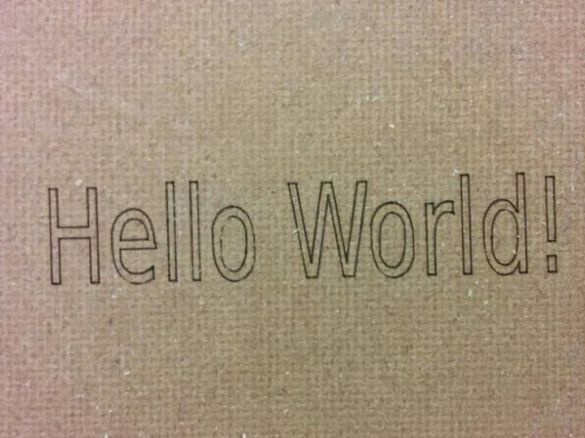

För tillverkning av väggar används akryl i orange, eftersom det absorberar laserstrålar perfekt. Det är viktigt att komma ihåg att även en reflekterad laserstråle allvarligt kan skada ögat. Det är allt, lasern är klar. Du kan starta testet.

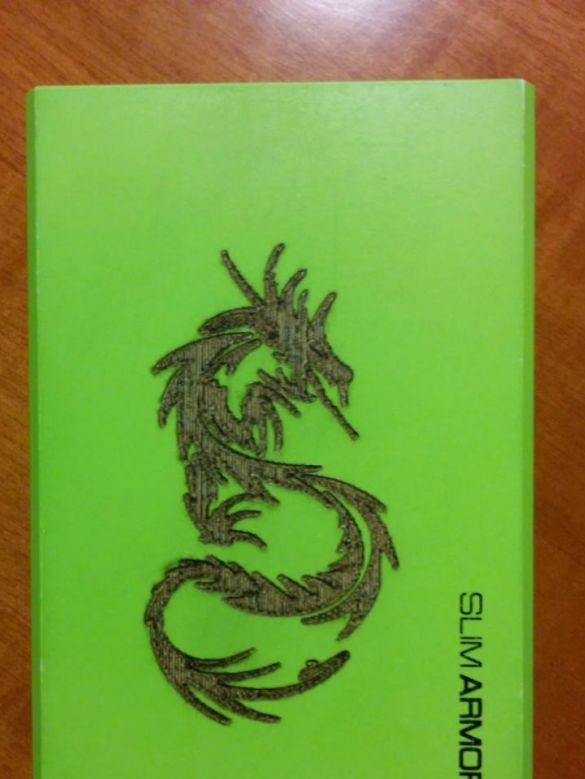

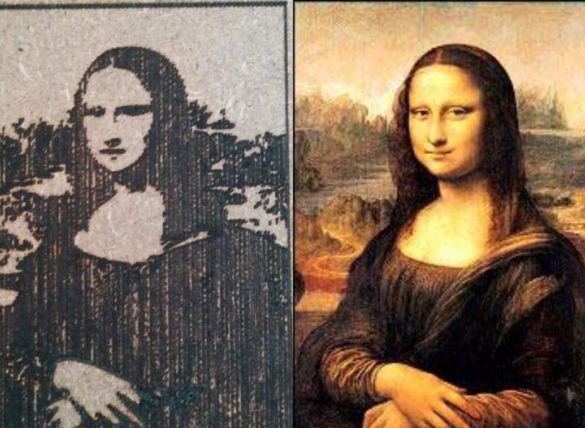

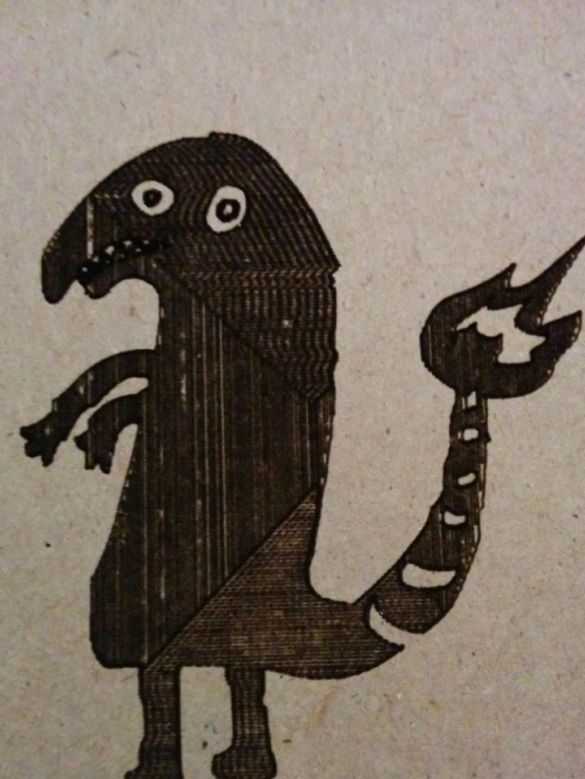

Naturligtvis är komplexa bilder inte särskilt högkvalitativa, men en enkel gravör bränner ut utan svårigheter. Genom att använda den kan du enkelt klippa ett korkträd.