Från den här artikeln kan du lära dig att skapa en verklig modellen hovercraft-brädor.

För att skapa och ändra alla detaljer i detta hemlagad författarna tog bara en vecka, och i början av arbetet hade de naturligtvis inte detaljerade instruktioner för att göra brädet på en luftkudde. Så om någon vill skapa något liknande, och förlita sig på den här artikeln och ha till hands alla nödvändiga material och verktyg, kommer han att kunna skapa ett bräde på en luftkudde på bara ett par dagar.

Och även om den resulterande modellen har en ganska enkel design och många alternativ för förfining, är den en bra bas för befintlig hemmagjord sväver.

Material och verktyg som användes för att skapa hemlagad:

Gasblåsare Ryobi 400 CFM 26 cc cm.

Kryssfanerplåt som mäter 2 * 120 * 270 cm

Slitstark flerskiktsoljeduk eller blöt duk.

Häftapparat för konstruktion

Flera rullar förstärkt tejp

Cirkelsåg

Träbearbetning Jigsaw

borr

sax

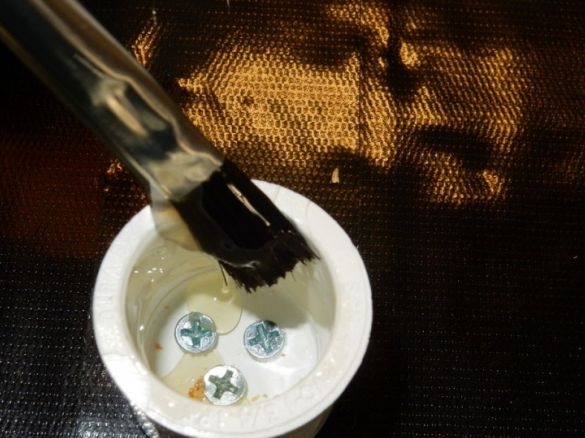

skruvar 25 mm, 12 mm och 20 mm

roulett

sandpapper

Transparent arkplast med tillräcklig flexibilitet för att skapa en vindruta

Flera PVC-rör

PVC-lim

En bit gummi från sulan i en gammal bagage.

Flera avlagringar samt LED-remsor.

En detaljerad beskrivning av tillverkningen.

Efter att ha samlat och förberett allt nödvändigt material började författarna arbeta med sin hemlagade produkt.

Att komma igång med olika material och verktyg är det viktigt att komma ihåg nödvändiga säkerhetsåtgärder samt skyddsutrustning.

Steg ett: Kryssfanerbas.

Först och främst läggs ett formulär ut på ett plywoodskiva, som kommer att tjäna som underlag för att skapa en luftkuddeskiva. Formens dimensioner valdes ungefär 200 cm i längd och 100 cm i bredd, och kanterna på denna form kommer att avrundas i framtiden.

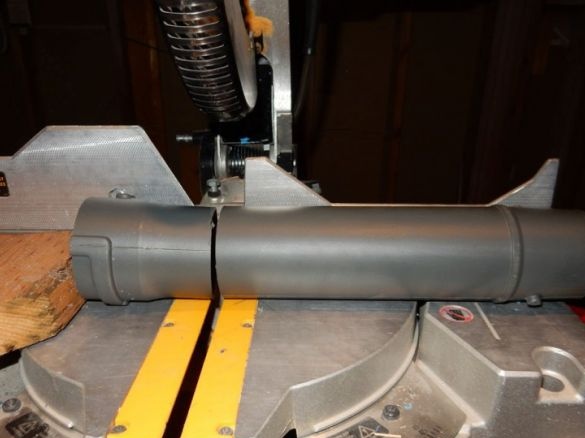

Sedan skars ett hål för montage av munstycket från fläkten i mitten av baksidan av det resulterande brädet. Hålets diameter beror på storleken på blåsröret. Hålet i sig var lika långt från sidorna och 15 cm från brädets bakkant.

Sedan, med hjälp av ett runt metallskydd, markerade avrundningarna i varje hörn på det befintliga brädet. Därefter klipptes dessa kanter enligt markeringarna med en pussel.Dessutom bearbetades alla kanter längs såglinjen med sandpapper och polerades med hög kvalitet så att flisar och brister inte skadar filmen på luftkudden, som kommer att fästas på brädet.

För att filmen skulle passa tätare och tillförlitligare till kanterna, rengjordes de efter polering av allt damm och limes dessutom med tejp. Längs hela yttersidan av omkretsen gjordes ytterligare ett extra skikt av kanalband, i hopp om att detta skulle möjliggöra bättre limning av oljduken på plywood med hjälp av häftklamrarna i en byggnadshäftapparat.

Sedan, från samma ark av plywood, skars en ytterligare skiva med mindre dimensioner med en längd av 116 cm och en bredd av 28 cm, med vilken alla samma bearbetningssteg utfördes, med undantag för att klistra in med tejp. Syftet med det resulterande brädet kommer att vara att hålla oljduken på kjolen på den framtida luftkudden i mitten av huvudbrädet.

Steg två: Skapa en oljedukskjol för en luftkudde.

För att göra detta lagdes oljeduk på huvuddelen av den hemlagade produkten, som tidigare hade lagts upp och ned. Oljeduk fördelades jämnt över hela ytan med en marginal på cirka 15 cm från varje kant. Således bör brädet täckas med oljeduk, som sticker ut 15 cm utanför brädets gränser längs hela omkretsen. Sedan läggs ett mindre bräde på det, som förbereddes i sista etappen. Sedan mättes det med hjälp av ett måttband för en exakt plats i mitten och fixades med 25 mm självtappande skruvar på huvudkortet. Antalet skruvar bör vara sådant att designen är monolitisk och pålitlig. I det här fallet tog det cirka 10 skruvar från botten, plus några från toppen. Om skruvarna är för långa är det nödvändigt att skära av de utskjutande delarna på andra sidan av brädet.

Därefter läggdes det resulterande ämnet på en plan yta med dess undersida nedåt, och oljduken syddes till huvudplattan med en konstruktionshäftapparat runt hela omkretsen av brädet. Författaren vände lite oljduken och satte den på häftklamrarna på ett avstånd av cirka 10 mm från brädets kant. Fästarna lades på ett avstånd av 5 mm från varandra runt hela omkretsen. Med detta tillvägagångssätt kommer brädet att höja sig cirka 10 cm över marken.

Steg tre: Skapa hål i kjolen.

Totalt 18 hål markerades. De gjordes på följande sätt: dragna sig tillbaka från det mindre skivans omkrets med cirka 3 cm, 7 hål gjordes på var och en av långsidorna och 2 hål på den andra. Innan hål skärs för att inte skada oljduken förstärktes platserna där hålen gjordes med tejp. Således erhölls 18 hål med en diameter på 40 mm. En laser användes för att erhålla enhetliga hål med starka kanter.

Steg fyra: Testa luftkudden.

För att utföra testning installerades en fläkt i ett hål som gjordes tidigare på ett stort skiva. Modellen för fläkten som används i den här hemlagade produkten har en regulator som låter dig ställa in fläkten till maximal effekt. Eftersom själva fläkten är ganska stor i vikt, är det värt att balansera framför brädan för balans och därigenom säkerställa jämn skiva. Därefter placerades piloten på en luftkudde och fläkten startades. Om allt är bra kan du säkert gå vidare till utbildning i hanteringen av detta fordon. Författarna hade dock flera problem som de senare kunde eliminera.

Vid testning och slutbehandling av det flytande brädet identifierades följande nyanser, som är värda att uppmärksamma vid testning.

Om luften kommer ut ojämnt under brädet, måste du kontrollera kjolen för rynkor. De kan antingen bero på för tjock oljeduk, eller på grund av felaktiga storlekar med mindre skivor. Om rynkor hittas måste du därför eliminera dem, även om du måste göra om kjolen.

Dessutom kan felaktigt gjorda hål i oljduken vara orsaken till brädans svaga höjning. Ursprungligen gjorde författarna bara 8 hål, och styrelsen vägrade att sväva, så antalet hål ökades till 18.Därför måste du välja rätt antal och diameter på hål beroende på massan på din hemlagade produkt och fläktens kraft. Det viktigaste är att placera hålen på ett avstånd av cirka 25 mm från brädet.

Otillräckligt tät anslutning av blåsröret och hålen i kortet kan lösas med något tejp. Dessutom fixade han även fläktens kraftkontroll. Om självhäftande tejpen är bakom, är det nödvändigt att hitta ett mer klibbigt alternativ. I allmänhet spelar högkvalitativ tejp i denna hemmagjorda produkt nästan den första rollen, även till och med oljduken är mest bekvämt förstärkt med tejpremsor som kan förhindra att kjolen blåser upp för mycket och ger den en snyggare form.

Steg fem: Förfina hovercraft-kortet.

Nedan följer ett antal förbättringar som har gjorts av författarna för mer bekväm hantering och bättre utseende av produkten.

För att ge strukturen ett mer estetiskt utseende täcktes dess övre del av det flytande brädet med svart tejp. Dessutom kommer detta att ge strukturen mer styrka.

Fläktfästet har också förbättrats. En bromsok klipptes ut från ett tjockt bräde, genom vilket fläkten var säkert fixerad på kortet för självtappande skruvar och lim.

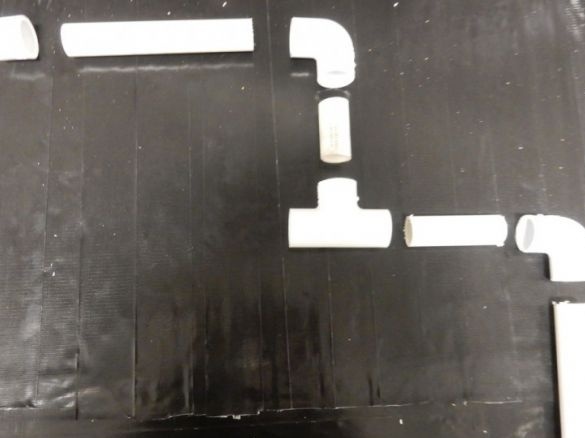

Som ni kan se på fotona gjordes en budgetliknande styrning som en flytande tavla av PVC-rör och armaturer.

Vindrutan var också tillverkad av ark transparent transparent flexibel plast.

Med hjälp av LED-remsor och 9V-batterier gjordes den enklaste belysningskretsen för ett svävkort på en luftkudde.

Och så att piloten inte tar av brädan i hörnen, installerades alla samma PVC-rör på sidorna.

Till slut fick vi ett sådant hemmagjord hovercraft-kort.