Idag kommer vi tillsammans med författaren till TeraFox YouTube-kanal att göra den mest användbara maskinen i verkstaden med hänsyn till minimikostnaderna.

Profilröret 20 till 40 kommer att fungera som grunden för vårt projekt. Markera och klipp av röret, lägg arbetsstyckena i en hög och medan vi tar bort åt sidan.

Och några ytterligare professionella rör, som hittills kommer att vänta på sin tur.

De delar som skärs först läggs ut precis som vi måste svetsa dem. Det enda är tills vi berör ett litet segment med ett hål, för i processen kommer det att bli klart var det ska placeras bäst.

Nåväl, då har vi det andra segmentet segment, som också måste svetsas.

Och nu är två delar av den framtida designen redo.

Därefter måste du göra flera hål för framtida fixturer.

Nu måste du svetsa dessa två element så exakt som möjligt i en vinkel, alla tillgängliga magneter används.

Därefter behöver vi den 10: e plattan. Vi märker med en skribent för metall, noggrannheten när skärning är högre jämfört med en markör.

Vi gör spår med den 125: e kvarnen, det är lättare för henne att leda längs markeringslinjen. Tja, den 180: e får mer hårt arbete - att göra huvudskärningen.

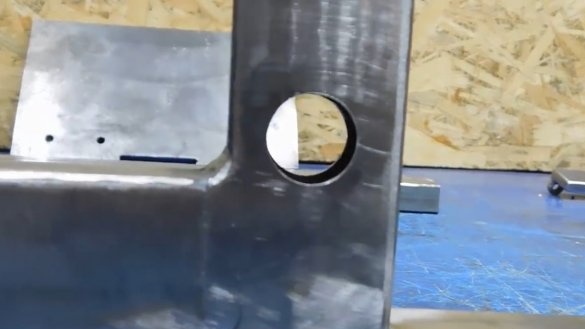

Sedan markering under utskärningen i plattan och dess snygga utföringsform.

Inte 100% naturligtvis, så du måste arbeta med en fil.

Nästa är nästa detalj.

Tjockleken på metallen här är redan mindre - 6mm. Klipp ytterligare en rektangel mindre.

Vi kommer att stödja under bänkskivan från två hörnsegment, eftersom anpassningen av 2 plan till profilrörets väggar garanterar en klar vinkel.

Tryckplattan är placerad i samma plan med röret, fixerat med magneter på båda sidor, så för säker, och klistras av svetsning.

Nu gör vi två hål i bänkskivan, klipper tråden.

Det var inte ett alternativ att få en matrishållare, jag var tvungen att använda en uppsättning verktyg och ganska framgångsrikt. Bänkskivan hela denna tid vilade också på tackorna, vilket gjorde det möjligt att exakt borra och gänga. Bultarna är på plats, i framtiden kommer de naturligtvis att skäras.

Och här är det första misstaget: hålen är belägna i mitten, och de lager som författaren hade fanns tillgängliga och borde ha stått på denna plats, med en mindre diameter än de borde vara, så hålen måste flyttas.

Vi placerar 4 små metallunderlag på insidan och svetsar hål enligt principen om elektro-nitning.

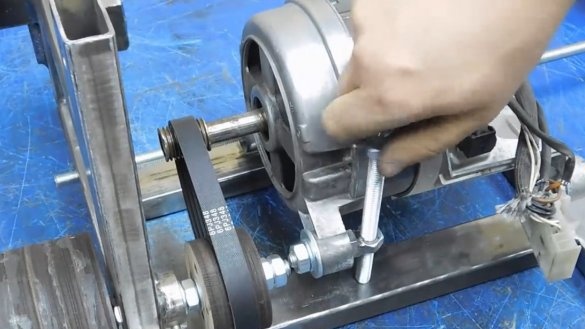

Allt arbete med ändringen tog inte så mycket tid, så vi antar att felet är obetydligt. Därefter måste du ringa lager på pinnstången och passera genom hålen.

Författaren använde billiga lager, så låt deras antal inte skrämma någon. Avståndet mellan tryckplattan och lagerlinjen är cirka 3 millimeter.

Efter att vi var övertygade om noggrannheten i justering av alla gränssnittselement var det dags att svetsa en platta ordentligt i en rack.

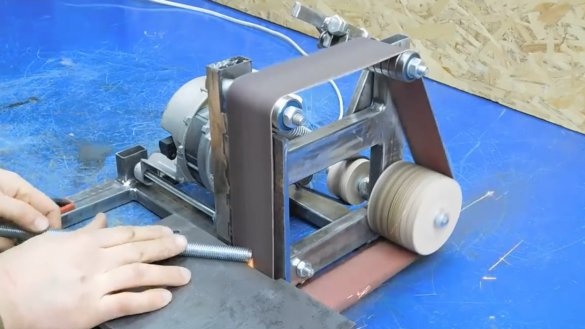

Nu kommer vi att göra en annan del, eller snarare en spak.

Bultar, muttrar och en liten del med ett hål är komponenter i spänningsmekanismen. Vi sätter ihop det och svetsar ihop dem.

I spaken finns ett gängat hål för en bult med en fjäder.

Principen är enkel: genom att rotera bulten ändrar axeln lutningsvinkeln, så att maskinens tejp justeras.

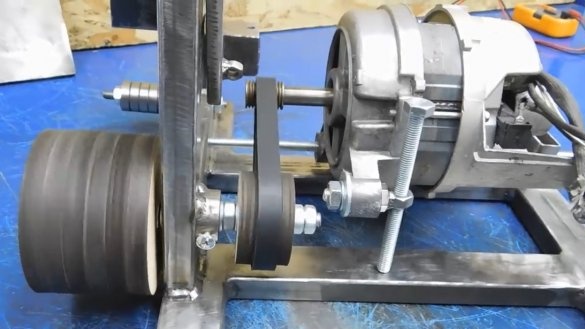

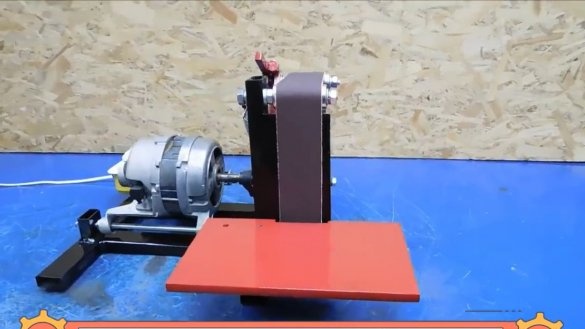

Denna motor från en tvättmaskin är inte längre sovjettider, utan mer modern - en kollektortyp. Den deklarerade effekten på 480W, 14000 rpm.

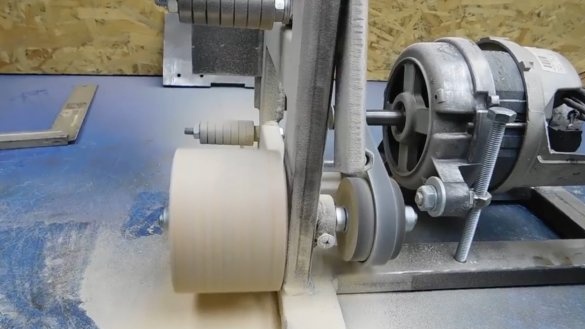

Författaren bestämde först att använda tjänsterna för laserskärning, och för remskivan beställde ämnen från 10: e plywood. Kvaliteten är utmärkt, ekonomiskt ganska billig.

Som ni förstår valde författaren det enklaste sättet, ingen åtkomst till turnern, låt oss se vad som händer. Recensionerna på plywoodskivor är mestadels positiva. Det återstår bara att lima arbetsstyckena ihop och dra åt med skruvar.

Nu borrar vi ett hål med en diameter på 20 mm.

Det är också nödvändigt att göra en ring som kommer att fungera som ett bärande lopp. För att fixa borra vi ett hål och klipper skruvgängan.

Lagret satt ganska tätt - det är vad du behöver.

Innan svetsning justerar vi hela enheten nästan monterad under hålet för att se till att det roterar fritt. Glöm inte att utföra kylning med tryckluft för att undvika överhettning av lagret.

Efter det kan du ta på en liten remskiva och dra åt den med en mutter. När denna knut är klar är det dags att ta reda på hur man tar bort motorn från brickan och det är dags att svetsa ett litet rack med ett hål för dubben.

Från en vanlig bult och mutter svetsad till hatten får du en sådan ögonbult.

Författaren plockade upp ett bälte från en tvättmaskin på marknaden. De sista tre siffrorna anger dess arbetslängd.

Vi vrider en bult.

Således spänns bältet. Förresten, spåren på motoraxelns remskiva är standard, du kan placera vilken kommutatormotor som helst under detta bälte. Totalt användes 7 lager på var och en av de 3 stängerna, och 21 av dessa.

Kanske inte det bästa alternativet, men författaren monterar maskinen utifrån vad som finns tillgängligt. Det var inte svårt att ansluta kollektormotorn. Visuellt kan du se ett par trådar som går till borstarna, vi behöver dem. Nu måste du hitta motorlindningen. Impedans 200 ohm, sekunder och lindning hittad.

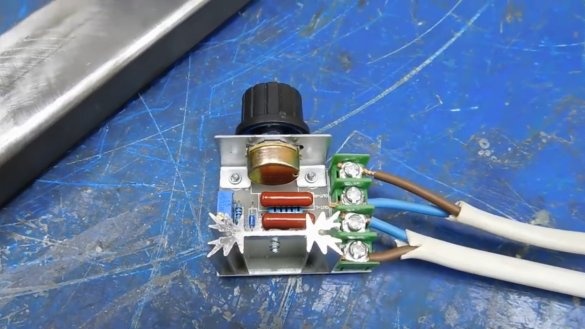

För detta projekt köpte författaren just en sådan kraftregulator.

Motorn går.

En plywoodskiva kräver bearbetning.

Installera sedan fjädern. Detta är en vanlig dörrfjäder, eller snarare en del av den.

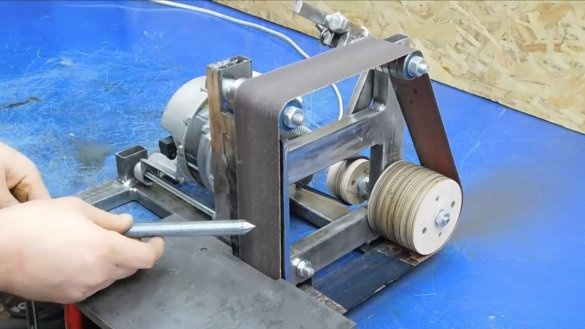

Ett av alternativen för att ge en trumformad form till en spännrulle är ett isolerande tejp och ett segment av en cykelkammare. Ja, den kollektiva gården är sällsynt, men törsten efter billiga experiment lämnar aldrig.

Men experimentet lyckades inte, bandet lyckades inte konfigureras. Författaren har övergett detta företag hittills, men han kommer sannolikt att återvända till den tunn-liknande karaktären av videon.

Med en regulator är starten smidig, men det finns ett minus att genom att minska hastigheten minskar även motorns effekt. Bältets hastighet uppskattas till cirka 20 m / s.

Tejpen är partisk, svarar på rullens lutning. Fungerar det verkligen utan en tunnformad form?

Och slutligen en dubbel med maximal belastning på bandet.

Det var inte möjligt att stoppa bandet.Författaren förvandlade maskinen genom att måla. Kvarnprojektet är slutfört. Tack för din uppmärksamhet. Vi ses snart!

videor: