Författaren till detta hemlagad studerar i en ingenjörsklass i gymnasiet. Hans kunskap gör att han kan göra en snowboard, som han alltid ville ha. Dessutom finns alla verktyg och utrustning tillgängliga, inklusive en press. Detta är en mycket lång och komplicerad process, men ingenting är genomförbart.

Steg 1: Verktyg och material som krävs

material:

Lönnträ (björk eller andra träslag)

Svart P-tex plast för sidovägg

P-Tex Hardener Epoxy för polyetenplast (bas)

glasfiber

7 mm insats

Snowboardfästen

metallremsa för kantning

instrument:

CNC fräsmaskin

Bordsåg

Borrmaskin

lim

ok

Vernier bromsok

tryck

Termiska filtar

Metallplåtar

Övre och nedre snowboardform

skiftnyckel

Slipmaskin

CAD och dator

Vinkelslipare

dirigent

Steg 2: Designa ett snowboardkort

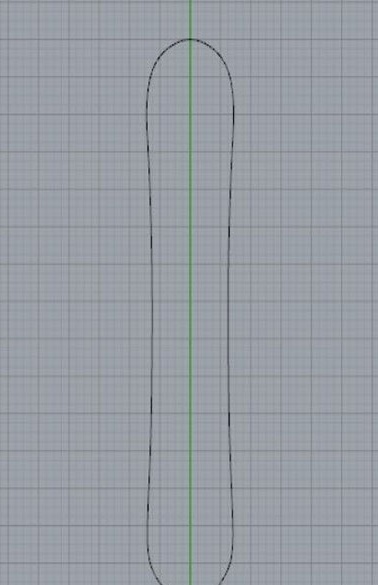

Storleken på kortet väljs individuellt. Det bör vara lämpligt för höjd, vikt och ridförmåga. Författaren använde CAD-programmet Rhinoceros-5. Snowboard för hans drömmar visade sig i följande storlekar: 150 cm lång och 24 cm bred.

Steg 3: skär träremsor

Med hjälp av en bordsåg skärs en lönnbräda som är längre än snowboardens längd. En lönnskiva bör vara 1,9-2,0 cm tjock. Varje remsa är 1,3 cm bred. Detta är kärnans tjocklek.

Steg 4: Limning och klämma fast i klämmor

Därefter följer processen att limma träremsor med trälim, vanligtvis PVA. Totalt fick författaren 12 band. Detta är mycket mer än nödvändigt för snowboardbredden. Sedan klämde han fast de limmade remsorna i klämmor som ser ut som ett träkloss med muttrar och bultar. Denna typ av klämmor gav likformig limning av remsor längs hela längden. När remsorna har torkat ska du skrapa bort det återstående torra limet från brädet.

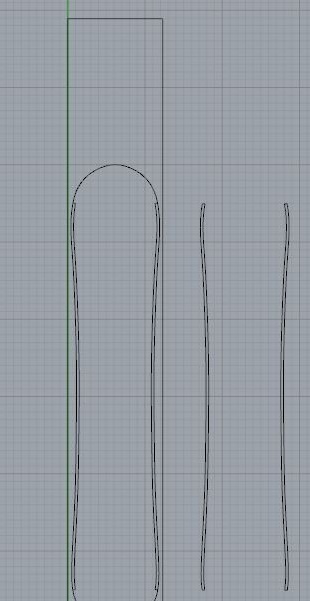

Steg 5: Sidoväggsdesign

Sidokanten, längs utsidan av snowboard, designade författaren också i noshörningen. Senare kommer sidoväggen att limmas på kanten av snowboard med epoxi. Detta följs av mätningar av sidoväggen med en bromsok. Sidoväggens tjocklek bör vara 8 millimeter.

Steg 6: Trimma sidoväggen

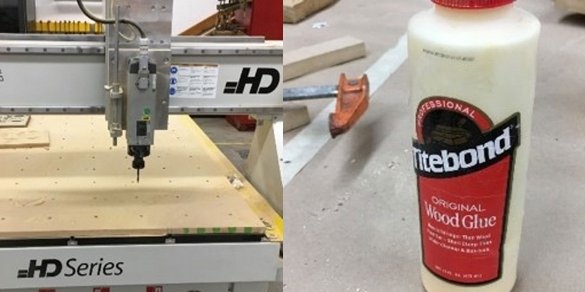

Efter att ha skapat en form i Rhino sparas filen i .dxf-format, som kan öppnas med V-Carve-routerprogrammet. Med hjälp av detta program jämför författaren banan för det framtida styrelsen. När sökvägen har skapats sparar du den på flashenheten och ansluter den till routern.Skruva sedan snowboard på avfallskortet som täcker CNC-fräsmaskinen. Ställ in vägen till routern och ställ in noll (punkten där skäret ligger) i kortets vänstra hörn. En kontrollkörning av banan över delen kommer att se till att allt är korrekt. Efter det kan du börja klippa formen på sidoväggen.

Steg 7: Kärnprofiltestning

Med Rhino-programmet skapas en profil för kärnan med önskade dimensioner. En lämplig träplatta väljs med samma dimensioner som en snowboard. Sedan laddas Rhino-filen in i Cut 3D-programmet. Efter inställning av skärvägen används samma process som vid inställning av skärningen på CNC-fräsmaskinen (steg 6). Det återstår att starta maskinen längs banan och vänta på resultatet.

Steg 8: Klipp ut huvudprofilen

Om testet var korrekt, används samma CNC-verktygsbana för att skära ut huvudprofilen för framtida snowboard. Inställningen liknar steg 7. Författaren till testprofilen för snowboardkärnan var felaktig. Han korrigerade det genom att lägga till tunna skikt av trä i kärnan, och sedan justerade han profilen efter storlek med hjälp av en bordsslipmaskin.

Steg 9: Klipp ut det yttre materialet

P-Tex plast är huvudmaterialet för snowboard. Ett arbetsstycke skärs ut med sax eller rakkniv. Kantens gräns är förmarkerad med en markör. Formen på snowboard bör minska något, eftersom det fortfarande finns stålkanter. En form gjord av plast placeras på botten av huvudmaterialet så att smuts och andra föremål inte kommer på det. Det förhindrar även epoxi från att komma in på brädet under själva materialpressningen.

Steg 10: Stålkanter

Sedan böjs ståltejpen runt basmaterialet. Författaren använde ett verktyg specifikt utformat för att böja stål till önskad krökning (tång eller andra verktyg kan användas). Krökningen bör vara så exakt som möjligt. Därefter trimmas stålkanterna med en kvarn. Ändarna på metallremsan bör möta i mitten av snöbrädets spets och svans. Därefter limmas utsprången på basmaterialet med superlim. För fullständig torkning används klämmor eller klämmor.

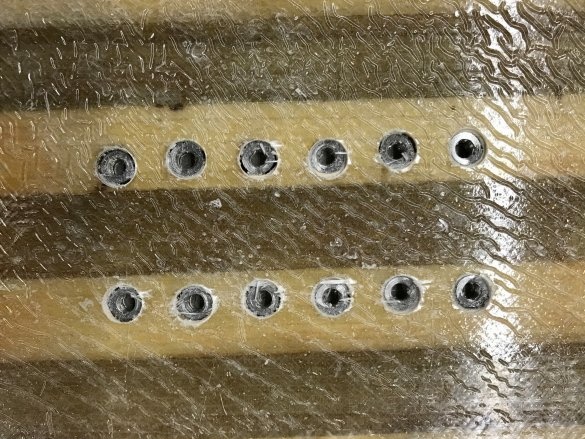

Steg 11: Borrning av hål

Hålmönstren för skonfästen är mycket olika. Den du vill se på din snowboard väljs. Med hjälp av en Forstner-borr borras ett hål med önskad diameter. Borrens diameter och borrdjupet väljs beroende på fodrets bas. Sedan borras ytterligare ett hål vars diameter motsvarar skärets diameter. Skivans tjocklek bör motsvara skärens höjd. Alla dessa mätningar varierar beroende på typen av skär. Den som användes av författaren var lika med 7 mm. Därefter förseglas den övre delen av fodren med självhäftande tejp och epoxi appliceras på kortet.

Steg 12: Förbered och skär fiberglas

2 skikt av glasfiber skärs lite mer (med en marginal) än längden och bredden på själva brädet. Användning av handskar är obligatoriskt för att inte skadas av fiberglasfragment.

Steg 13: Skapa en layout

Ett lager av glasfiber placeras ovanpå basen och ett epoxiharts appliceras ovanpå glasfiber med en mopp, kvast eller något liknande. Det är nödvändigt att säkerställa att kortets kärna går in i basen och inte sträcker sig bortom stålkanterna. I annat fall är det nödvändigt att använda remkvarnen för justering. Sedan fördelas epoxin igen på båda sidor om kärnan och nästa glasfiberark placeras ovanpå kärnan. Du måste se till att kärnan ligger an mot basen och sidoväggen. Efter dessa förfaranden, dammsugas skikten så att det blir tät kontakt under pressning.

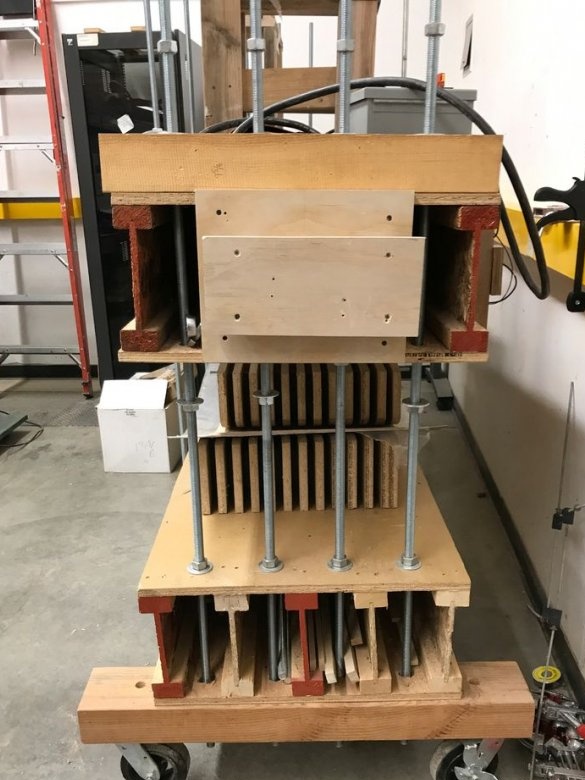

Steg 14: Använda Snowboard Press

Med hjälp av stöden (som motsvarar höjden på den nedre delen av pressens centrum) placeras utformningen för snowboard i följande ordning: bottenform, metallplåt, värmeisolering, metallplåt, vakuumsnowboard, värmeisolering, metallplåt och träplåt och sedan den övre formen. Efter det dras alla bultar och klämmor på pressen. Sätt sedan på värmefiltar på 180 grader. I detta tillstånd är allt kvar i ungefär ett par timmar.

Steg 15: Skär bort överskottet

Överskott av fiberglas skärs av med en pussel till stålkanten. Som ett resultat kom det färdiga snowboardet ut.

Steg 16: Installera monteringsinsatser

Plattorna borras med hjälp av ett 12 mm munstycke och borr.

Steg 17: Installera startfästet

För att installera fästet måste du hitta önskat rack och följa instruktionerna för installation av fästet för snowboard.

Efter det återstår det att rida!