Hej, kära besökare på webbplatsen.

Idag vill jag visa er min nästa hemlagade produkt. Det här är en svarv.

Jag har länge haft idén att montera en liten trä svarv. Varför behöver jag honom? ... Det visste jag inte! )))

Jag bad till och med skämt om vänner att komma med ett svar på den här frågan, för jag vill göra det och varför jag behöver det - jag kan inte formulera den! ))).

Och sedan frågade min dotter mig: "Pappa. Och hur maler du figurer från ett träd? Till exempel såg jag träägg! Påsk närmar sig. Jag skulle måla dem och jag kunde ge dem till alla!" (Min dotter är vuxen. Jag har en ganska begåvad konstnär. Vi älskar semester och dekorerar alltid lägenheten och tar emot gäster. Helt enkelt har vi många vänner. Gästerna kommer till oss väldigt ofta och vi är glada över att se alla.)

"Här är det !!" - Jag tänkte! ))). Nu ska jag definitivt göra maskinen !!!

Jag gick över de motorer som jag har ... Den mest lämpliga var motorn från den gamla tvättmaskinen (aktivator, inte automatisk) och motorn från Hydrophore. Jag kasserade motorn från brickan på grund av mindre kraft och (av någon anledning) stora storlekar. (??). Samtidigt var hans ankare inte tyngre än ankaren till den "gyroforiska" motorn, vilket indikerade att hans vridmoment inte var större .... (Jag demonterades båda för att visuellt kontrollera tillståndet och ta reda på storleken på lagren).

Hydrophoric hade en obekväm form för framhöljet, och viktigast av allt, det hade inga tassar. Hans fäste var flänsat, och bakom var ett "benstöd" ...

Och så märkte jag att motorens ankare och kropp är väldigt lik de motsvarande delarna av den andra från vilken jag hade gjort en polermaskin. Under dess tidigare liv var denna maskin också en vattenpump, bara en vanlig och inte som en del av en autonom vattenförsörjningsstation.

På denna motor har typskylten länge utplånats och jag visste inte dess egenskaper:

Men efter att ha granskat det också var jag övertygad om att motorerna är identiska. Och de skiljer sig bara i främre skydd och närvaron av en monteringsdyna i det andra fodralet. (Den första har ett "rudiment" på denna plats))) Tydligen ett spår från stickproppen i formen för gjutning))).

Så jag fick reda på att båda dessa motorer har en effekt på 0,45 kW. Omsättningen är inte känd - på typskylten för "Hydrophore" anges istället liter per minut)))). Men visuellt insåg jag att de befinner sig i området tusen eller så.)))

Och jag bestämde mig för att använda motorn från maskinen och sedan anpassa poleringshjulet till ”hydrophore” -motorn .... Eller till motorn från tvättmaskinen ... (Detta är dock osannolikt. Eftersom, till skillnad från ofta missuppfattningar, behövs ett stort poleringshjul kraft än för emery - klämman är mycket starkare och större. Och motorn från brickan är svagare - det verkar 340 watt.)

Så jag monterade så småningom maskinen.

Den som inte är intresserad av en detaljerad beskrivning av tillverkningen kan se en kort översikt i den här videon:

Och här är vad jag behövde för detta:

1. Asynkron elektrisk motor, effekt 0,45 kW.

2. Olika metallvalsningar (I princip - skrot i ett hörn på 50 på 50, remsor, vatten och profilrör i olika sektioner.)

3. Byggplommon.

4. Hårnål M14.

5. Hårdvara (bultar, skruvar, muttrar, brickor i olika storlekar.)

6. Elektriska komponenter (växelomkopplare, brytare, ledningar etc.)

7. Diodstrålkastare 10 W (för belysning).

8. Tjock metall 10 mm (skär 150 till 150 mm)

9. Utbytbara spikar för sportskor.

10. Två trycklager, en radiell och en vinklad kontaktlager.

Under den tid då jag, som beskrivits ovan, var engagerad i valet av en motor, gjorde jag en säng och ett hantverk, som jag beskrev i detalj här i den här artikeln.

Men utöver dessa detaljer behöver maskinen också främre och bakre huvudstöd.

Den främre, som ett separat element i växellådan, bestämde jag mig för att inte göra det utan att komma förbi med en direkt enhet. (Detta är när motoraxeln är maskinens spindel). Naturligtvis är det bättre att göra en stegväxel, då kan du justera hastigheten och vridmomentet. Men jag offrade dessa fördelar till förmån för enkelhet och kompaktitet i designen. I själva verket gör jag faktiskt en "leksak med ökad funktionalitet" och inte en fullfjädrad maskin. Jag behöver inte en fullskalig. Jag kommer inte att arbeta med det regelbundet. Därför behöver jag en som passar på en hylla och kommer att stå där i månader, och kanske i flera år.))). Och när du behöver det tar jag av den, tar den in i bagageutrymmet i bilen och går till landet för att skärpa den.)))) ... Något måste göras, liknande i koncept som mina rörbockare.. Det vill säga ganska lätt och kompakt.

Efter att ha bestämt mig för armramens dimensioner, bestämde jag mig, i fall för fall, att höja maskinens axel över den med 150 mm. (Ovanför manschettens säng). Du vet aldrig ... Plötsligt en dag vill jag slipa en tallrik.

Och den andra punkten var att jag inte ville "binda" hela maskinen till en specifik motor. (Plötsligt kommer den här att skadas! Plötsligt hittar jag den bästa när det gäller egenskaper, och den kommer att ha en större diameter. När allt kommer omkring måste du, utöver den främre, göra om på svansen ... (Läs: skapa en ny maskin !!).

Så jag gjorde ett högt stativ för motorn. Först "för att försöka" bestämde jag mig för att svetsa det "snabbt" från resterna av profilrör 50 till 50.

Jag klippte dem:

Sedan kokade han parvis och gjorde fram- och bakväggarna på stativet ur dem:

Jag bestämde mig för att göra headstocken avtagbar. Därför svetsade jag inte racken till sängen utan placerade dem på "gliden" från hörnet 25 till 25, med sängen som mall:

För montering borrade jag två hål i botten. M10-bultar kommer att sättas in och svetsas in i dem senare. Med deras hjälp, genom att använda breda brickor underifrån, kan hela headstocken dras tätt mot sängen.

Och i den övre delen svetsade jag två längsgående segment av profilröret 40 med 25 och borrade fyra hål för M6-gängade nitar i dem.

Genom deras motor kommer att monteras på ett stativ:

Låt oss nu ta itu med spindeln direkt. För trävridning används olika metoder för att fästa arbetsstycken. Det vanligaste är trident. Arbetsstycket är fastklämt mellan det och det roterande mitten på svansstången. I det här fallet "äter" djupet in i arbetsstyckets ändyta och kan rotera det. Men denna metod är acceptabel endast när man arbetar med svans. Om produkten inbegriper bearbetning av änden (platta, glas etc.) monteras arbetsstycket uteslutande på spindeln. I detta fall avlägsnas vanligtvis tridenten, och i stället för den installeras en chuck eller frontplatta, till vilken arbetsstycket skruvas fast.

Eftersom jag använder direkt enhet bestämde jag mig inledningsvis för att göra frontplattan inte borttagbar. Och så, vad är skälet ....

Som direkt nämnda är motoraxeln en spindel. Vid fastspänning av ett arbetsstycke med en svansstång kommer en mycket stor axialkraft att appliceras på det !! Normalt är inte elektriska motorer konstruerade för dessa belastningar, så konventionella radiella lager installeras där.

När jag demonterade motorn konstaterade jag att den använder de vanliga "två-först" -lagren. (Enligt den nuvarande klassificeringen - 6201).

Jag demonterade dem med en avdragare. Och den bakre ersattes med ett lager i samma storlek (201), men i en radiell bärande konstruktion:

Att sätta samma sak på framsidan ger ingen mening - han har ingenting att vila på. Därför köpte jag en radiell, bara från en mer framstående världstillverkare med de deklarerade kvaliteterna, många gånger högre än den gamla (jag kommer inte att ta itu med reklam)))):

Motorkåpan visade sig också vara olika, om än omväxlande. En - mer "kraftfull" installerade jag den på baksidan:

Eftersom de kompakta (för sin kraft och vridmoment) dimensioner på motorn bestäms av ett ganska "tunn" hölje, bestämde jag mig för att installera ytterligare ett trycklager. Som de säger räddar Gud kassaskåpet. När allt kommer omkring finns det en möjlighet att baklocket annars inte tål och brister. Eller mer troligt att det kan riva ut gängorna på skruvarna som fäster det. I denna modell dras inte locken samman av tappar, utan fästs separat med skruvar. Skruvarna skruvas in i aluminiumtråden (!!!).

Placera endast trycklagret framför framluckan. Det vill säga, mellan henne och frontplattan. Det är därför jag inte vill att frontplattan ska kunna tas bort.

Som jag nämnde kände jag på denna motor poleringshjul. Å ena sidan - en bred trumma, å andra sidan - en vanlig cirkel. Det vill säga det fanns kopplingar för att fästa en cirkel till den. (Under de senaste åren kommer jag inte ihåg om jag gjorde dem själv, använde åtkomst till svarven på jobbet eller köpte färdiga. Här bestämde jag mig för att använda en av dem för att fästa frontplattan.

Jag bestämde mig för att göra själva frontplattan av ett plåt, "tiotals", som jag hittade i min "nödvändiga skrotmetall". Här är en så konstig form av trim som jag hittade där:

Efter att ha markerat det, borrade jag många hål i den med en borr, 5 mm i diameter:

Sedan, efter att ha borrat ett inre hål upp till 12 millimeter, satt det på kopplingen, klämt fast det med en mutter och .... svetsat plattan till navet !!!! Och sedan, efter att ha installerat den på motoraxeln, arbetade han den med ett slipskiva med hjälp av vinkelslipare:

Nu i hålen måste du klippa M6-tråden:

Under en lång tid hade jag ett paket med utbytbara spikar för sportskor som låg runt (Vanliga människor - "spikar") Jag har redan glömt när och var de kom ifrån ... Jag minns bara att de redan var 89 år)) )). För det var då min vän, en idrottsman, förklarade för mig vad det låg med mig! )))). På dessa spikar var tråden exakt M6. Och i väskan var nyckeln till att skruva in dem. Det var praktiskt ...

Om det behövs kan du skruva tre, fem, eller ännu fler spikar, och de, som gräver i, kommer att hålla arbetsstycket pålitligt.

På det här har jag slutat arbeta med frontplattan. Även om jag med tiden vill göra en kraftfull trident som kan installeras istället för spikar för att fixa krokigt skurna arbetsstycken. Så det finns också tankar att göra avtagbara "klämmor", som, fästning på kanten av skivan, kommer att bilda en patron, klämma fast arbetsstycket monterat på spikarna från fyra (eller sex) sidor. Detta för att ta bort därefter svansen och bearbeta arbetsstyckets ändyta ...

Under tiden fortsätter du med det främre huvudet:

Jag förstärkte stativet med vinklarna 50 till 50 och en remsa på 50 med 5:

Sedan tog han upp kåren. Jag bestämde mig för att dölja motorn i fallet av ett enkelt skäl. Sedan för länge sedan, två poleringshjul stod på den, förlorades pumphjulet med locket. Jag plockade upp pumphjulet enligt axelns diameter, men jag hittade inte locket. Ja, och det nya pumphjulet var mer än vanligt. Utan hölje kommer luftflödet inte att riktas längs husets kanter. Och jag bestämde mig för att skapa en kropp för hela motorn. Inuti det kommer impelleren att driva flödet framåt. Och ingen annanstans)))).

Ramen är klar.Jag bestämde mig för att göra väggarna plastiska (för att inte resonera). För att göra detta klippte kapseln och använde dess väggar för att hölja ramen. Säkrat med nitar:

För att sätta på maskinen använde jag inte en kontaktor (magnetstart). Eftersom motorn är enfasad och strömmen inte är stor, bestämde jag mig för att använda den färdiga tändstolpen:

Efter att ha mätt lindningens motstånd, såg jag att motorn är helt vändbar - båda lindningarna är samma. Det är ingen skillnad vilken som arbetar och vilken som kommer att spela rollen som en startapparat som matas genom en förspänningskondensator. (Förresten fixade jag själva kondensatorn inuti huvuddelen):

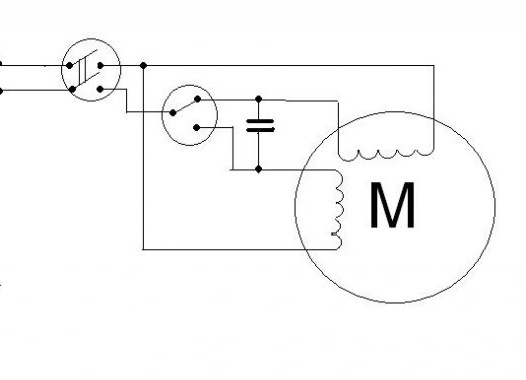

Jag anslöt motorn enligt ett sådant schema och gav detta omvänd:

Som en omkopplare använde jag en konventionell växelströmbrytare och skyddade den med ett sådant lock:

Skydd mot oavsiktlig infogning behövs för att inte orsaka problem genom att byta lindningarna under drift, eller tills rotorn stannar helt (trots allt, medan rotorn roterar, är motorn i själva verket en ganska kraftfull generator!).

Han skyddade de elektriska anslutningarna på brytaren med ett värmekrymprör:

Nu måste vi på något sätt installera allt detta i motorhuset. Jag borrade hål i stolparnas höjder och skar M6-tråden i dem:

Med hjälp av dem fästde jag höljet på huvudet med skruvar. Med samma skruvar bestämde jag mig för att fixa panelen med brytarna. Jag gjorde själva panelen från laminatets trim, som hade legat i mitt "nödvändiga skräp" länge:

Jag skruvade tillbaka skruvarna på plats, lade skrotet av laminat på det sätt som det skulle fixas och knackade på skruvarna ovanför skruvarna. Mönstret på hattarna trycktes på laminatet och jag borrade hålen exakt där de borde vara:

Det här är den typ av kontrollpanel jag fick för maskinen. Jag satte in en liten strömbrytare för bakgrundsbelysningen i huvudströmbrytaren. (det fanns en plats).

Nu kommer jag att beskriva hur jag gjorde svans.

Jag svetsade sängen på halstocken från resterna av profilrör 50 till 50 mm:

Inuti rörets tvärsektion placerade jag axeln på den excentriska mekanismen. Gjorde det på samma sätt som den excentriska axeln en praktiker. Det vill säga, han satte en bit vattenrör på rundan, fyllde ledningarna mellan dem på ena sidan, skållade och rengörde den. Bara den här gången gjordes axeln kraftigare - DU-20-röret, en rund timmer med en diameter på 16 mm:

För en koppel använde jag en M12-bult för 100 och en bit av det tjockväggiga röret som återstod efter att jag, när jag gjorde en rörbockare, sågade den hydrauliska cylindern på en gammal domkraft:

För att dra tillbaka koppeln klippte jag ett fyrkantigt hål i botten:

Och jag bestämde mig för att fixa axeln på axeln genom att skruva fast den på sidplanen på båda sidor i en vinkel på 50 till 50 med ett hål i den. (Jag tog ingen bild, ledsen. Men senare kommer du att förstå allt i fotografierna av den färdiga mekanismen)

För att fixa dessa "sidokåpor, borrade jag två hål för gängade nitar:

Nu om pinolen. Jag bestämde mig för att göra det från ett profilrör 25 med 25 mm. Bakifrån svetsade jag en M14-fästmutter till den.

För att tillverka pinoli-fodret behövde jag två delar av hörnet. Först tog jag bort avrundningen från de inre hörnen:

Detta är nödvändigt så att profilröret kan tätt förslutas i hörnet:

Efter det markerade jag måtten med en markör och klippte bort överskottet:

Nu kan du fälla hörnen "runt hålen", dra åt med klämmor och svetsa:

Huset är klart. Nu arbetar skruven. Jag gjorde det från M14 hårnålen:

Jag kommer att rotera det med hjälp av ett handtag, som jag tillverkade av järnskrot och ... ett slags glänsande rör.)))). Jag vet inte vad det kommer från och hur det kom till mig. Ljög om en lång tid. Metal.

För att stoppa skruven, gjorde jag ett lock till baksidan av höljet från rörkanten 40 till 40, drunknade änden i den och borrade hål:

Mellan den och skruvens stödring placeras stödlager:

Principen, tror jag, är förståelig ... När skruven roterar vid handtaget kommer den att skruvas in och ut ur muttern, trycka eller dra tillbaka stiftet.

För en smidig körning placerade jag inuti pintlarna en bit vattenrör av tvärbunden polyeten:

Sedan gjorde han bitar av tjock ståltråd i hörnen för hela längden:

De "bucklade" röret i gängorna på tapparna, försmorda med silikonfett.Efter det, med hjälp av en skruvmejsel, körde jag hårnålen fram och tillbaka flera gånger och bildade slutligen en tråd av slitstark tvärbunden polyeten inuti spalten i hela sin längd. Detta bidrar till viss del till en minskning av motreaktionen och pintlarnas gång har blivit betydligt jämnare.

I den främre delen (där den roterande mitten kommer att installeras, förstärkte jag fjädern, skåller utsidan med 5 mm tjocka stålremsor:

Jag bestämde mig för att fixa pinolen från att spontan lossna på det "klassiska" sättet - klämskruven på toppen. Jag borrade ett hål i kroppen och svetsade en mutter. Och själva skruven var tillverkad av en bit av en M10-stift och en lockmutter.

Senare förvandlade jag muttern till en äggform. (Är synlig på det sista fotot).

Jag fixade stiftet med hjälp av två ”ben” från profilröret 25 till 40 mm. Samtidigt svetsades den främre i rätt vinkel och den bakre lutades. Detta ger ytterligare styvhet och möjliggör en fullständig återföring av svansen för att få mer arbetsutrymme:

Jag märkte att plastpluggen för röret ДУ15 sitter väldigt tätt på motoraxeln och locket sitter tätt i pinoli-röret. Han satte den på axeln, drog en stift på den och ställde så långt som möjligt, justering, svetsade "benen" till "sulan".

Samtidigt, medan jag tillverkade maskinbädden, var det inte för ingenting att jag satte in ett profilrör med en sida på 25 mm mellan stödhörnen. Nu sitter ändarna på "benen" på svansstocken som sticker ut från det nedre planet tätt in i denna spår och säkerställer dess parallellitet till sängen.

Jag glömde att nämna tidigare ... Bildet ovan visar att jag på botten av "sulan", med M6-bultar med försänkt hatt, säkrade två stålremsor på 50 x 5 mm. Detta är för att finjustera pintlarnas läge, eftersom det inte är möjligt att uppnå den erforderliga noggrannheten under svetsoperationer av tillräckligt massiva konstruktioner. När jag satte brickorna under bultarna på ett "skidor", uppnådde jag först en exakt horisontell matchning, och sedan arbetade jag med de främre, "drog upp spikarna i rätt höjd och satte sedan hela strukturen i linje.

(Tror inte, det var inte mycket behov av brickorna där))) Vissa bultar - utan dem alls, men under en - tre.))))

Men det var senare. Efter att jag utrustade fjädern med ett roterande centrum.

Som en fungerande kotte i mitten använde jag en konstruktionsrör. En kork med ett hål för tråden skruvades in i den. Jag kastade korken:

Som en axel använde jag en M10-bult, på vilken jag satte på lager valda i storlek (Intern - 10 mm, yttre - 22 mm), delande från rördelarna ДУ8:

Efter att ha placerat ett stödlager mellan dem och konen (jag använde en plugg från en PET-flaska som en kaross för det), skruvade jag in bulten i konen, belagde tråden med lim (så att den inte kunde vridas på baksidan):

Lagerna, som jag redan verkar ha skrivit, väljs på ett sådant sätt att de passar mycket tätt i profilrörets stift. Rullande svans framåt, satte in det resulterande mitten och vrid på handtaget och pressade lagren på plats.

Nåväl ... Nästan klar. Jag försökte skärpa mig och använda farfarstämjaren istället för snittar:

Slipa normalt.)))

Det är allt! Det återstår att "kamma"! )))). Vi svetsar de tvärgående "benen" -plattorna gjorda av ett profilrör till sängen:

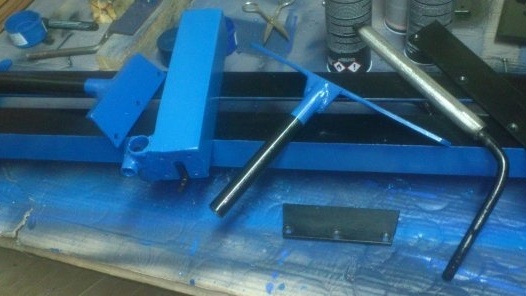

Vi tar isär. Vi rengör det! Vi målar!

Sätta tillbaka det:

I rörens öppna ändar hamrar vi i plastproppar:

Vid montering använder vi bara ny hårdvara:

Jag gjorde bakgrundsbelysningen på en flexibel konsol, enligt tekniken som jag gjorde lampa. Lyckligtvis hittade jag en annan bit av höljet från parkeringsbromsens kabel.

Förresten, när jag klippte bakgrundsbelysningsomkopplaren i huvudströmbrytaren, valde jag platsen där klistermärket var. Efter att ha tagit bort den, limmade jag den på svansen .... Nu måste du erkänna att den är där till platsen!

Jag kunde inte motstå ...))) Jag försökte genast skärpa något:

"Något" gjort! )))):

Även om det inte finns några snittar ännu. Jag använde min farfars mejsel hittills:

Här är den lilla söm som jag fick: