Hallå Idag vill jag berätta om min hemmagjorda rörbender, som jag gjorde i vinter.

Idén att montera en sådan maskin var med mig länge. Med sin hjälp är det möjligt att rulla profilrör, vilket ger dem en bågsform. En sådan operation är mycket populär - du kan till exempel samla ett växthus, en tak, en tak över ingången. Du kan ge en intressant form till portens överkant eller ett metallstak ...

... Och i vinter fann jag tid och tog upp det här homebrew kvist. När jag utformade tänkte jag på följande punkter:

Med tanke på att jag inte kommer att använda det professionellt, bestämde jag mig för att göra en relativt lätt konstruktion som också är lätt att bära och som inte tar mycket plats under lagring. (När allt kommer omkring kommer jag att böja rören varken nära huset eller på landet. Jag kommer inte att använda det varje år. Och jag kommer verkligen inte att behöva böja rör i ett stort tvärsnitt). Därför beslutade jag att inte göra en kraftfull stationär design med en stor resurs ...

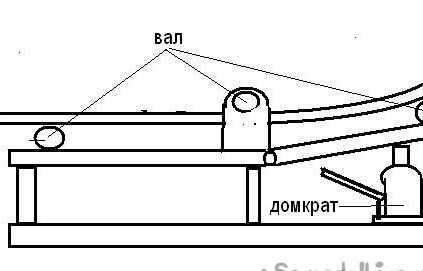

.. Nätverket har många beskrivningar av sådana maskiner. Funktionsprincipen är densamma - de är baserade på tre axlar, varav en är rörlig i ett vertikalt plan. Det är han som böjer röret och det, som rullar längs dessa axlar, tar formen av en båge.

... I grund och botten är de alla indelade i två typer:

1. Med en "brytande" säng:

2. Med en rörlig central vagn.

... I sin tur är rörbockar med en rörlig central vagn också uppdelade i två typer: Med en ledande centralaxel och med två ledande extrema axlar anslutna till varandra med en drivkedja.

Om du gör den centrala axeln ledande, det vill säga, kan du enkelt ändra avståndet mellan de extrema, vilket ger ytterligare justering av arbetet beroende på tvärsnittet (och därmed styvhet) för olika profilrör.

Till att börja med tvivlade jag på om det skulle bli glidning om bara en axel ledde, men efter att ha observerat en rörbockare med en ledande axel i drift, insåg jag att denna ansträngning räcker till på inte så stora delar. Och jag tänker till exempel inte böja rör som är mer än 60 mm höga ... Därför stannade jag vid en sådan enhet.

Och efter en tid fick jag en rörbender, som du kommer att se i den här videon:

[media = https: //youtu.be/cPpXJBXcmIo]

Så mer ... Jag behövde:

1. Gammal defekt hydrauljack

2.Profilrör i olika sektioner.

3. En cirkel med en diameter på 40 mm, en längd på 500 mm.

4. Lager 6206 4st

5. Lager 6202 8 st.

6. Kanal nummer 65

7. Trycklager 2 st.

8. Hårdvara (bultar, muttrar, brickor, stickstift)

Jag började med tillverkningen av de viktigaste arbetselementen - axlar. Jag hade en runda på 40 mm, en halv meter lång. Du kan ta det tjockare, men ... Jag hade den här! ))). Och så sågade jag det i tre delar. Två - 130 mm vardera, och en - allt som återstår))))). På en svarv bearbetade han axlar för lager (upp till 30 mm i diameter)

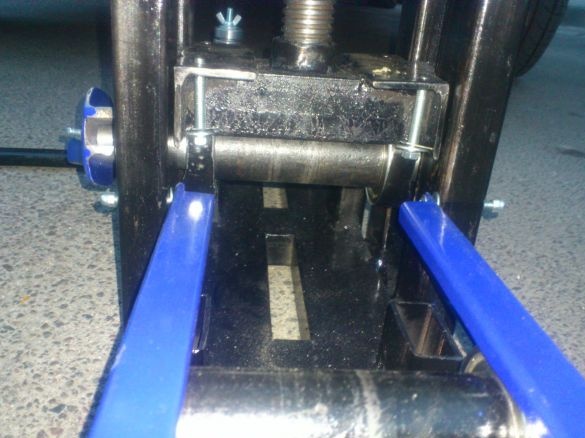

Axlarna är redo. Jag började montera vagnen. Jag bestämde mig för att göra den från den 65: e kanalen - de 206: e lagren passar bra in i den ...

Efter att jag hade klippt kanalen med önskad längd, borrade jag ett hål i dess centrum och svetsade över sidorna i hörnet:

Efter det började jag tillverka den centrala skruven. Jag tog den från en gammal hydraulisk jack som jag hittade i skrot. När jag blev övertygad om att han aldrig skulle bli en knekt, bestämde jag mig för att använda den.

Själva skruven var 30 mm i diameter. I slutet, med en 8 mm borr, borrade jag ett blint hål, hamrade en stift där och tog tag i den med svetsning:

Skruven i uttaget skruvades in i kolven. Jag klippte av den övre delen (med gänga) och en annan ring, 20 mm bred.

Jag satte denna ring på skruven, satte in skruven med en stift i hålet i vagnen och svetsade ringen till vagnen:

Detta kommer att vara fotavtrycket för lagerstödet. (Jag tog upp den med ytterdiametern)

Jag skruvade en mutter på tappen och borrade ett hål i muttern och i tapparna:

Det var bara möjligt i en hårnål, men det tycktes mer pålitligt. Nu kan muttern klippas efter montering av enheten. Och enheten, antar du, består av en skruv, ett lager, en vagn, ett andra lager och en mutter.

När den trycks ned kommer skruven att anligga mot vagnen genom det övre lagret, och när det lyftes kommer vagnen att hänga på den genom det undre lagret.

På sidorna av vagnen svetsade jag 50 till 20 för att klippa profilröret - det här är styrningarna, och i hörnen borrade jag hål och klippte M6-gängan. Bultar för fästning av krage på en ledande axel skruvas in i dem.

Jag klippte själva lagerklämmorna ur tenn - det finns inget behov av fästningar där, om bara axeln inte skulle falla när jag lyfter vagnen:

Därefter började jag tillverka topplattan. Det måste göras mycket hållbart - det kommer att stå för hela skruvens ansträngning när den böjer röret. Därför tog jag den från samma 65: e kanal. Eftersom jag bestämde mig för att använda ett 50 by 25-profilrör för vertikala stolpar (avståndet mellan hyllorna i den 65: e kanalen är bara 50 mm. Stolparna kommer att gå in i det och fästas med M10-bultar och muttrar), så skulle toppplattans bredd vara 50 mm större vagnsbredd (2 gånger 25). Jag klippte ut två sådana delar av kanalen.

Ytterligare en bit i hälften och spridd ut:

Jag satte in en gängad del avskuren från kolvens kolv i mitten:

Jag kokade allt och skar bort överskottet:

Därefter fortsatte jag med att lägga sängen. Hon monterade också från ett profilrör. Avsnittet tog 60 till 30:

Jag bestämde mig för att göra tre positioner för varje axel. Jag gjorde också landningsväxlar för lager från ett profilrör, så jag klippte av 12 identiska stycken på 50 mm vardera. (Här, och inte bara här, min hjälp mycket hemmagjord skärmaskin, som jag berättade om i ett tidigare inlägg):

Efter det svetsade jag vertikala rack och landningslager för lager till sängen:

Och också fyra "öron" runt kanterna. Senare borras hål i dem för att fästa rörbockaren med skruvar på arbetsbänken.

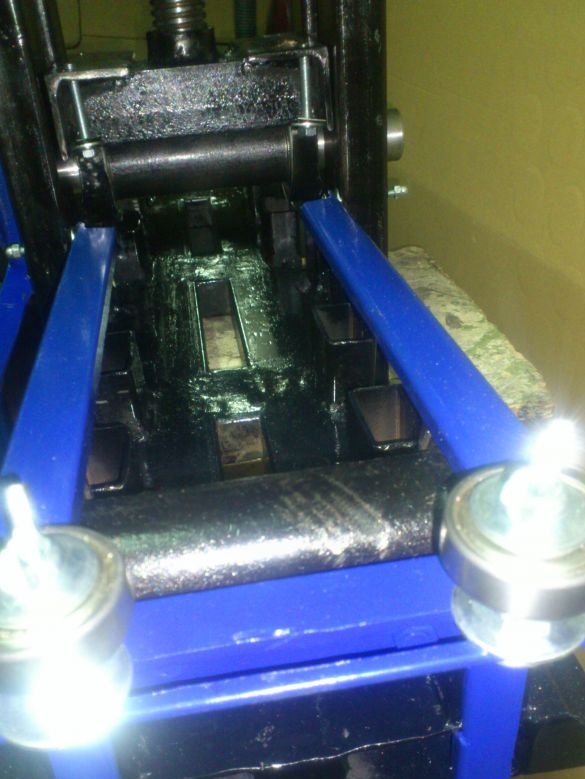

Huvuddelen är klar. Du kan gå vidare till den preliminära församlingen:

Jag svetsade ett rör 20 till 20 ovanpå skruven och lämnade det länge. Jag bestämde mig att i testprocessen, om det stör, kommer jag att klippa det och jag kommer att använda en avtagbar spak från röret 15 till 15, som är insatt inuti ... Men när jag ser framåt kommer jag att säga att detta inte behövdes. Spaken förhindrar verkligen att du vrider drivhandtaget om du vrider det en fjärdedels varv (sticker ut över rörbockaren). Men det visade sig att åtdragning av skruven med ett halvt varv är mycket normalt.

Därefter fortsatte jag med att tillverka drivhandtaget ... Jag bestämde mig för att göra handtaget på profilröret 15 vid 15 och tapparna.Jag borrade ett hål i slutet, satte in ett stycke M14 hårnål i det, svetsade det och rengörde det:

Nu måste du böja på själva spaken - rörbockaren kommer att installeras på kanten av bordet eller arbetsbänken.

Nästa - anslut den till axeln. Jag bestämde mig i förväg att göra det inte bara avtagbart, utan också så att det vänder och i ett transportläge inte hänger och klamrar fast. På axeln gjorde jag den här profilen: Sedan borrade jag ett blindhål och klippte en M8-tråd i det. Handtaget bärs på axeln och monteras genom brickan med en vingbult.

Nu måste du göra navet på handtaget. Jag använde hörnklippningen:

Sedan, som skulptör, avskärde han allt överflödigt :)))))

Spaken är klar. På själva handtaget (som jag har gjort av M14-tappar) satte jag helt enkelt på ett stycke vattenrör av polyeten och dra åt lockmuttern.

... I allmänhet vill jag bo separat för min användning av mössor. Jag använder dem ofta om du behöver en rotationsaxel. När du har valt rätt axellängd kan du dra åt lockmuttern och dra åt den med maximal kraft - den vilar mot axeln med kåpan och lossas inte lätt. Naturligtvis är det inte värt att fixa axeln på vilken hjulet är beläget, till exempel utan kutter, men för "obetydliga" axlar, som "gardiner" på vilket något öppnas och stängs, är detta ganska lämpligt.

Låt oss gå tillbaka till rörbockaren ... Som jag redan sa var ett ögonblick som en mycket enkel ominstallation av axlarna viktigt för mig. (Eftersom jag till exempel känner till mig själv är jag säker på att jag inte kommer att använda alternativet förrän det sista, om det är svårt att använda det ... Till exempel, om axlarna skulle vara nära och röret skulle komma över ett stort tvärsnitt, skulle jag försöka noga att rulla den på den här positionen hos axlarna, om du för en förändring skulle behöva skruva en hel del nötter ... Och troligen skulle jag krossa det ...). Därför gjorde jag monteringsplatser för lager från ett profilrör. Axeln sätts helt enkelt in i det önskade stativet.

... Men denna design strider mot mitt andra krav - rörlighet! När allt bärs på maskinen måste axlarna tas bort och överföras separat ... Samtidigt måste lagren tas bort från dem (jag har borrat den i en lös passform och de kan falla av). Detta passade inte mig. Därför bestämde jag mig för att göra en del som skulle pressa lagren ovanifrån och fixa dem. Jag tog två delar av ett profilrör, sektion 50 med 20 mm, vägg 2 mm.

Därefter skar jag dem längs den breda delen och delade väggen i 10 och 40 mm. Samtidigt markerade jag å andra sidan den här spegeln. Jag fick fyra sådana ämnen:

Med tanke på att bredden på det 206: e lagret är 15 mm passar den tillräckligt tätt i detta arbetsstycke.

Mätt den erforderliga längden, klippte jag resten så här:

Efter det böjde den övre delen 90 grader, vilket gjorde att de tvättades ner i hörnet:

På dem skar jag ut en sådan "tand":

Nu installerade jag båda axlarna på ena sidan av rörbockaren, satte de resulterande delarna på dem, på de vertikala stolparna, borrade igenom, jag fästade dem med M4 långa skruvar med lockmuttrar (axlarna visade sig). Framåt böjde jag mig mot varandra och stickade fram remsor av sidoväggar. Nu, om de är nitade ihop, får vi ett U-format hölje, som, när det sänks ner, täcker axellagren och fixerar dem tätt:

I detta fall kommer "tand" på vardera sidan att knäppas in i änden av profilröret från vilket den nedre plattformen är gjord:

För att lyfta tillslutningen måste du dra det vertikala elementet med fingrarna när kroken kommer ut ur rörets ände, du kan lyfta hela locket upp och ordna om axeln. Sänk sedan ned luckan och tryck försiktigt på "krokarna".

Efter det bestämde jag mig för att göra stopp som inte skulle göra det möjligt för röret att bearbetas gå sidled och gnugga mot sidorna. För detta ändamål är det bäst att använda ringar som bärs på axlar. (Därför vände jag axlarna så att lagren lätt kan tas bort). Men för tillfället hade jag varken material i detta avsnitt eller tillgång till maskinen med motsvarande stöd, så jag gjorde stoppen på ett annat sätt. Deras 32 mm lika vinkelhörn gjorde jag dessa delar med spår 8 mm breda:

Och fixade dem i ändarna på mina omslag.

Själva gränserna var monterade (vardera) från en M8-möblerbult, två M10-muttrar (satt på en bult rent för höjd) och två nr 202-lager. Jag fyllde också brickor inuti. Jag drog av sig hela "smörgåsen" med vingmuttern. Inuti lagren satte jag in ett lämpligt rör genom att klippa så att de inte hänger på bultarna))))):

Jag tror att deras arbete är klart: om du lossar muttern kan du flytta hela begränsaren längs spåret till önskat läge och dra åt muttern. Den kvadratiska profilen på möbelskruven under hans hatt gör att du kan göra detta utan att hålla i bulten.

Jag var rädd för att en sådan enhet av begränsare inte skulle fungera på grund av det faktum att ett rör, böjd av en båge, skulle höja sig över dem. Men som test har visat är höjden på två lager och två muttrar tillräcklig. (Vid tidpunkten för inspelningen av videon böjde jag fortfarande inget åt dem, så det fanns ett lager där. Efter testerna tog jag bultarna längre och tog på en annan). I arbetet räcker det faktiskt att arbetsstycket vilar mot lagret minst en millimeter och rullar längs det. Och om jag måste rulla röret i allmänhet "i hjulet" (vilket jag gjorde i testerna)))), så görs detta på några få samtal. Och när hon reser sig över lagren är hennes profil redan plan och hon går inte åt sidan ...

Det är allt! Efter målningen fick jag den här lilla maskinen: