Hälsningar till alla som har händer på plats och sympatisörer.

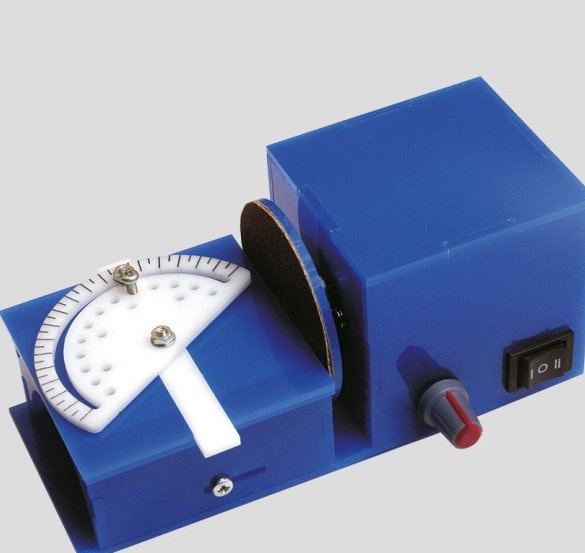

Idag kommer vi att prata om en liten slipmaskin, baserad på KD-30-U4-motorn. Säg vad som är coolare. Jag håller med. Men för mig för fartygsmodellering, skärning av plywood och annat konsthantverk det är mer än tillräckligt.

1 steg. Detaljer från zagashnik.

Jag har länge planerat att bygga mig en slipmaskin för hem, så att säga behov. Ja, på något sätt fungerade det inte. Det är det, pepprat. Jag bestämde mig för att se vad som behövs och vad som är tillgängligt.

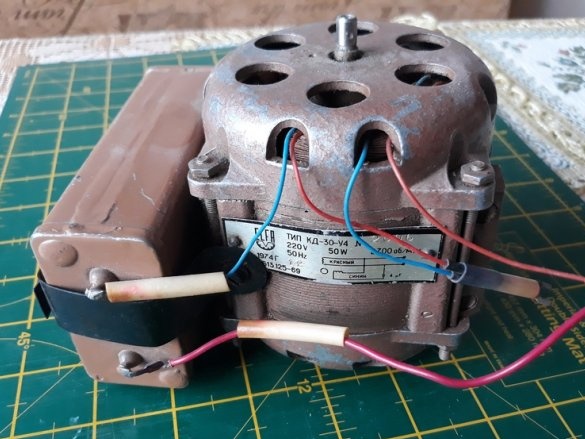

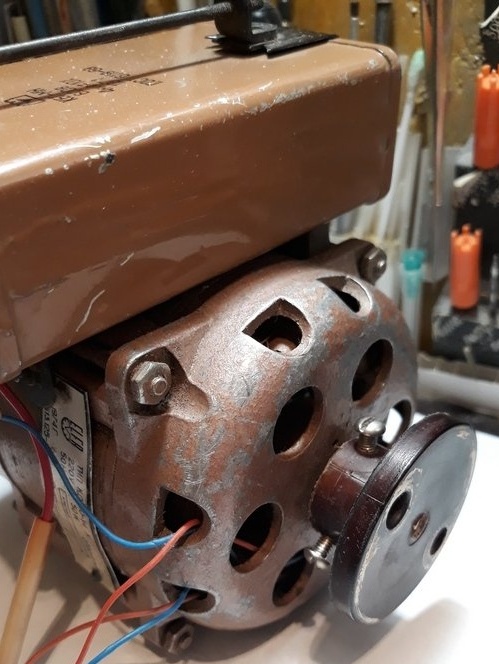

Naturligtvis är det första en elmotor. Från närvaron av stoppade på en elektrisk motor KD-30-U4 med en kondensator redan, behöver du inte plocka upp.

Kondensator med fäste tror jag är praktiskt för avsedd.

10 mm tjock plywood är.

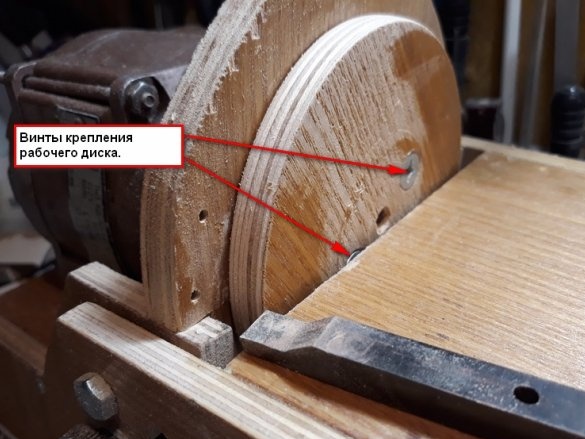

Hittade en hylsa för montering av arbetsdisken på maskinen. Longish. Klipp av

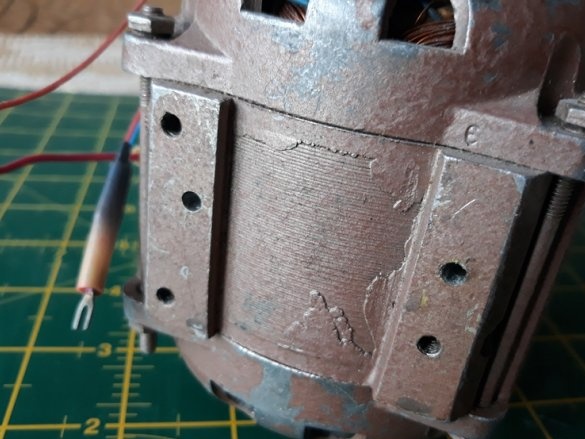

Han justerade landningshålet i hylsan och monterade det på motorn.

Hittade en växelströmbrytare och kablar.

Plockade upp klämskruvarna.

Resten tror jag kommer att följa.

2 steg. Tillverkning och montering av delar.

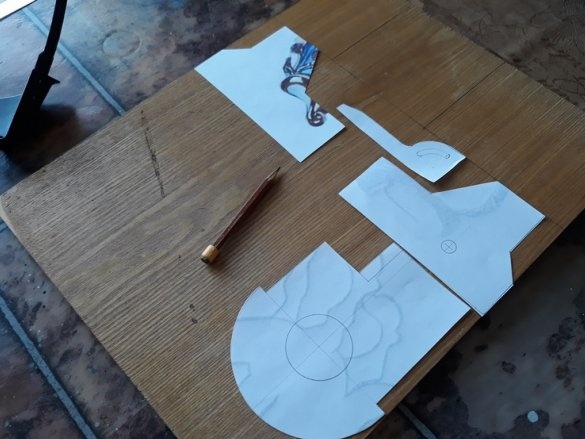

Till att börja med gjorde jag en ritning av maskinen. Som planerat med ett lutande bord. Den frågan uppstod med ett rörligt och roterande fokus. Som här.

Beslutade att inte göra det ännu. Hittills, att arbeta, men det kommer att ses där. Du kan alltid avsluta det. Efter ritningen tecknade jag på papper och klippte bort maskinens huvuddelar så att den kunde placeras korrekt på materialet så att det skulle bli mindre avfall.

Tja, då såg jag upp arbetsstycket med en elektrisk pussel.

Det visade sig ett helt gäng.

Jag litade inte på bordets sidor med en elektrisk sticksåg, jag skar ut dem med en handpussel.

Efter att ha bearbetat delarna i ändarna av sågskärningarna började han monteras. Den första monteras på PVA-limmomentskärm höger sidovägg och motorpanel.

Lim och lägg åt sidan. Och jag tror att bara limma bordets sida på bänkskivan.

Och bortförd.

För parallelliteten mellan bordssidorna och hålens inriktning installerade jag en kontroll mässingsstång.

Sedan, efter att ha ställt in limet, borrade han hål i sidorna för självskruvande skruvar. Och installerade dem. Så designen blir mer pålitlig.

Jag installerade maskinens frontpanel på lim.

Han fixade maskinens högra sida, limmade tidigare på skruvarna. Borra också hål för skruvar.

Sedan tog han på limmet och maskinens vänstra sida. Har tidigare mätts, växlar växeln och har gjort ett val för den i sidoväggen.

Han befriade elmotorn från kondensatorn och dess fästning.

Markerade och borrade hål på motorpanelen för att installera motorn.

Han satte elmotorn på plats och säkrade den.

Jag försökte installera en kondensator, markerade tejpen på dess fästning till det inre planet på motorpanelen och böjde dem på plats.

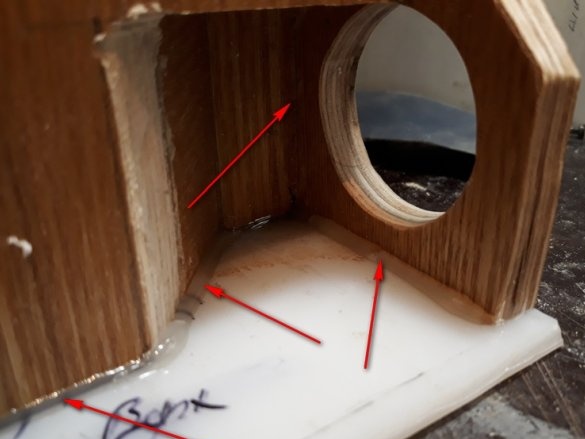

Markerad, sågad och installerad på plats den krökta väggen i spånsamlarkammaren.

Jag installerade bakväggen på maskinhuset på PVA-limet.

Jag markerade avfasningen från chipuppsamlingskammaren på maskinens frontpanel och bearbetade den enligt märkningen.

Markerade och sågade ett skyddskåpa för maskinens arbetsdisk.

Jag markerade och såg det skyddande locket på baksidan av maskinens frontpanel, vilket spelar en dubbel roll - skyddskåpan och handtagen för att bära maskinen.

Jag monterade ett höljehandtag för PVA-lim och självgängande skruvar, Processed för enkel användning.

Den är fäst på baksidan av maskinens frontpanel och tar bort den om nödvändigt för självtappande skruvar.

Ett hål är anordnat på huset för att justera eller klämma hylsan på arbetsskivan.

Jag bestämde mig för att göra basen på maskinen från plexiglas.

Jag såg av arbetsstycket och försökte. Därefter delades arbetsstycket i två delar. Den första är basen i chipuppsamlingskammaren. Den andra är basen, eller snarare locket till det elektriska facket. Han gjorde lämplig markering och såg basen tom.

Den nedre delen av chipuppsamlingskammaren installerades på självtappande skruvar.

Förborrade de nödvändiga hålen. Limmade sedan skarvarna i fogarna med en termopistol för deras relativa täthet.

Maskroppens bakvägg, även limmad med en termopistol.

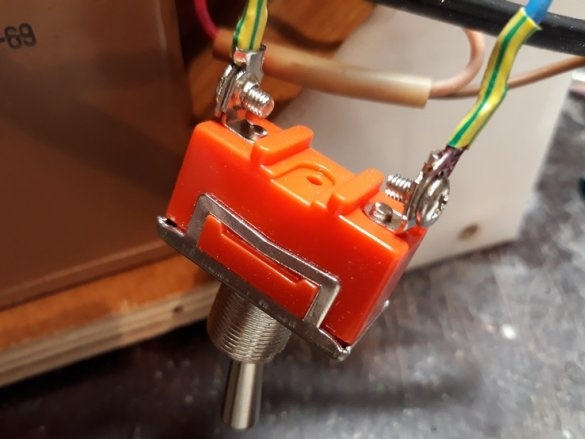

Sedan började han kopplingsschemat för maskinen. Det är enkelt och det är ingen mening att ta med den, sätta nätverkskabeln igenom.

Därefter installerade jag klämman på kondensatorhållaren, lade packningen under kondensatorn

Lödtrådar till kondensatorn, gjutna dem. Löd strömbrytaren. Jag installerade kondensatorn på plats och säkrade den. Installerade en vippbrytare.

Märkade monteringshålen på maskinstöden. Två föll på spånuppsamlingskammaren och två på det elektriska facket. Han borrade hål, förstärkte stöden och stängde det elektriska facket.

Slå på maskinen. Allt fungerar.

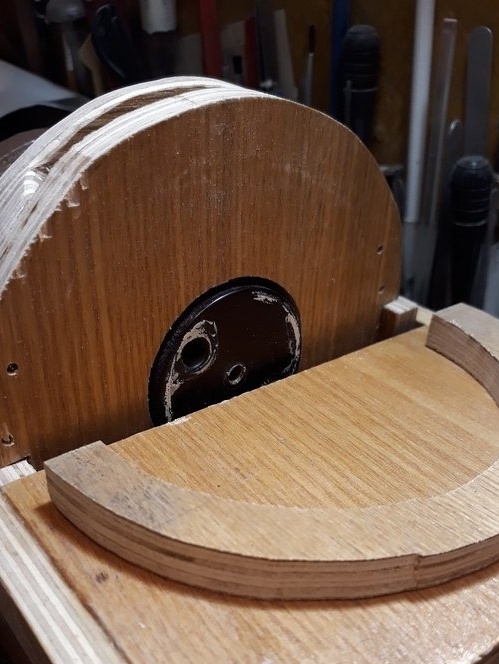

Skäraren gjorde en preliminär behandling av monteringshylsan på maskinens arbetsskiva.

Efter att jag tidigare fixat maskinbordet gjorde jag en markering för att borra hål för att fixa bordet.

Genom att markera borrade jag hål för att installera möbelmuttrar på bordets axel.

Lite lägre, enligt märkningen av hålet för möbelmuttrar, för skruvarna för fastspänning (fixering) av bordet.

Vidare installerade jag arbetsdisken på arbetsdiskbussningen och har tidigare applicerat ”Moment” -lim på båda sammanfogade delar.

Sedan startade han maskinen och gjorde ett frontalspår på arbetsskivan, vilket helt skulle bli av med slagen på arbetsdisken relativt bordet.

Därefter klistras in ett dubbelt tejp på ytan på arbetsskivan.

Han tog bort skyddet av det andra lagret med tejp och limmade en sladdduk och skar sedan den till måtten på arbetsskivan. Och installerade skyddshöljet på arbetsdisken.

Från organiskt glas så att du kunde se fyllningen av spånuppsamlingskammaren, klippte, böjde och installerade kammarens främre vägg. Montering utförs med självtappande skruvar.

Vid behov kan spåntagning utföras med en dammsugare.

Vilken slang kan anslutas till maskinen genom hålet på maskinens högra sida.

Det är allt.

Resultatet är en sådan fungerande maskin.

Lycka till alla och goda idéer.

Se, kritisera, råda, fråga.

Hälsningar, Starp.