I den här artikeln, författaren hemlagad kommer att dela med oss hur du kan bygga din egen vagn för transport av kajaker från aluminiumavfall. Du kan använda den här artikeln som inspiration för att skapa din egen vagn från alla tillgängliga material som trä, stål eller PVC-rör.

Material som kommer att behövas för den här hemlagade produkten:

- Aluminiumprofiler 20x40 mm.;

Författaren har alltid resterna av aluminium i verkstaden. Många demonterar också maskiner och de har ett stort antal profiler som de säljer billigt. Korta bitar är perfekta för den här hemlagade produkten.

- Mattor eller skum för kuddar;

- Skruvar som matchar profilerna;

- 2 hjul över 15 cm.

- Solid axel;

Författaren använde en gängad stång (hårnål) som en axel.

- remmar;

- blixt

- Pinnar;

instrument:

- en bågsåg med en liten tand;

- trådlös borr;

- bandsåg (skär aluminium mycket bra);

- automatisk centerstans (manuell);

- tång;

- skruvmejslar av olika storlek;

Steg 1: Planering för framtida design

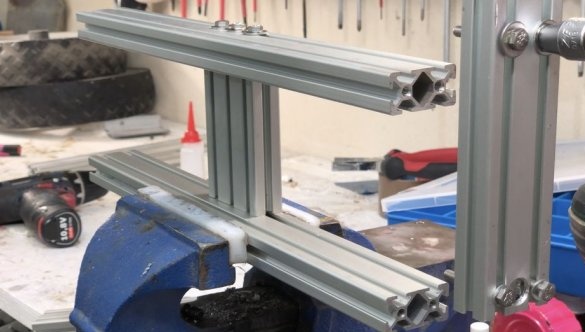

Guiden började med att lägga ut flera profiler för att visualisera hur supportkorgen kommer att se ut. Två rack, två tvärgående, från vänster till höger, och två stöd för själva båten. Befälhavaren satte en 20x60 mm bit i mitten av de horisontella delarna för att stärka ramen. Det viktigaste är att göra ramen stel.

Han använde sedan en markör för att grovt markera de platser där hål skulle behöva borras. Dessa profiler har hål för M5-trådar inuti, vilket underlättar deras anslutning.

Lyckligtvis för författaren behövde han inte klippa någonting, men om det behövs kan du helt enkelt använda en bågsåg. Karbidtandar skär aluminium väl och kan göra tusentals skär. Ju fler tänder hacksagen har, desto bättre skär. Författarens hacksåg har cirka 60.

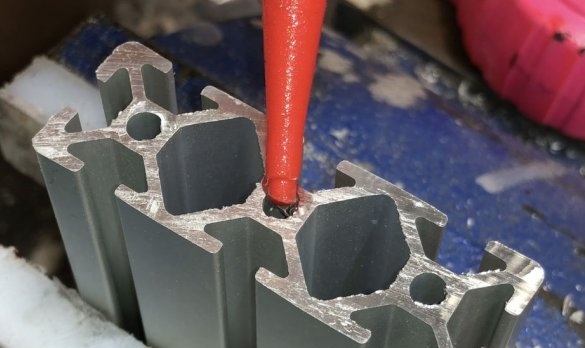

Steg 2: Borrhål

Författaren markerade noggrant alla hål och mätte dem med ett måttband. En bromsok skulle vara mer exakt. Sedan noterade han en kärna för framtida hål. Detta gör det möjligt för borraren att exakt komma till rätt plats. Författaren borrade 5,5 mm hål för M5-skruvarna. Diametern tas något större för att göra det lättare att gå in i nästa profil.

Metallen måste först borras med en mindre borr, och sedan ska den slutliga storleken användas. Författaren började med en diameter på 3 mm och slutade med en design 5,5 mm. Detta beror på att borrens centrum faktiskt inte tar bort det borrade aluminiumet.Således kan denna diameter på en 3 mm borr vara 0,2 mm, vilket inte hindrar borrens rörelse, och på en 5 mm borr kan borrarna vara 0,5 mm, vilket är svårare att borra. Så det är alltid nödvändigt att förborra en mindre diameter.

Steg 3: Kontrollera de borrade hålen

Du bör få 4 hål på var och en av delarna som går från vänster till höger och ett 12 mm hål för gängstången. Om det inte finns någon 12 mm borr kan en stegborr användas.

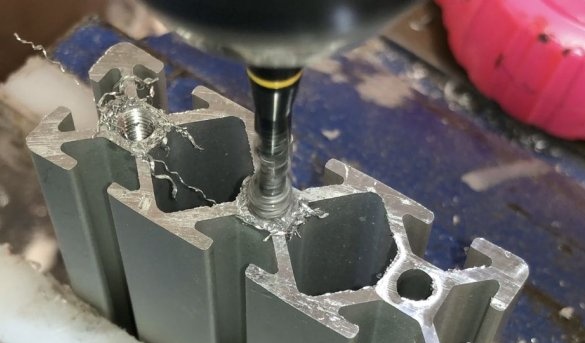

Steg 4: Gängning i hål

Hål i förstyvningarna kan tillåta M5-hål att skäras. För att klippa dem, satte författaren M5-kranen i den trådlösa borrningen. Detta är mycket snabbare än att göra det manuellt. Aluminium är mjukt, så det krävs inte en stor kraft, till exempel vid gängning i stål.

Författaren köper endast kranar med hög hastighet. Teoretiskt håller HSS inte så länge som hårdmetall, men karbid är så ömtålig att det någon gång kan brytas av misstag. Detta är ett mycket svårt val. Framgångsgraden kan vara 10%.

Använd mycket olja som smörjmedel. Författaren använder olja för symaskiner. Det passar nästan allt i verkstaden. Detta är ett bra material utan några brister.

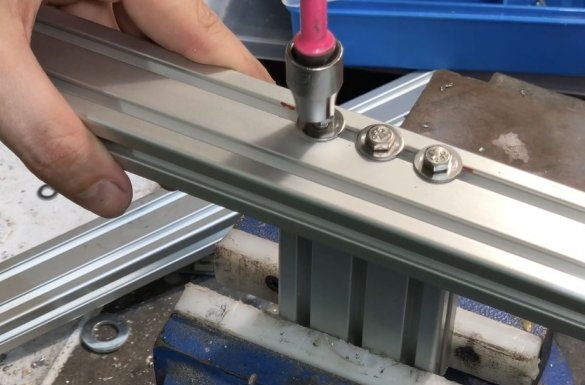

Steg 5: Montering av ramen

I detta skede borras hål och en tråd skärs. Nu är det dags att montera själva ramen. Detta är som LEGO eller Ikea. Roligt och enkelt.

Författaren använde galvaniserade skruvar, rostfritt stål kan vara bättre, men inga garantier. Korrosionssäkra skruvar är mycket mjukare än galvaniserat stål. Rostfritt stål rostar inte snabbt, men i slutändan har det lägre mekaniska egenskaper och kostar mer.

Steg 6: Problemlösning

Det märktes att båtställningarna inte var tillräckligt styva. Kraften i båten kan potentiellt riva dem, eftersom de bara var fästa vid ramen på en punkt. Så de behövde tvärkonsoler. Efter mycket övervägande, tog författaren helt enkelt en bit platt aluminiumplåt och böjde den på plats. Han tog magiskt form. Han fästade sedan den på ramen för att markera var den skulle klippas, och borrade också hål för skruvarna.

Aluminiumplåt kan skäras på en bandsåg. Använd dock lite fett ... Bandsågarna är inte tillverkade av hårdmetall, utan helt enkelt av stål. Stål är hårdare än aluminium, så det skär, men inte så länge. Författaren använde gamla blad för detta arbete. De har fortfarande inget emot.

Steg 7: Final Touch

Ändkåpor ger ett komplett estetiskt utseende på aluminiumkonstruktioner. Om du inte har dem kan du dra kanterna med någon lämplig metallplugg.

Bälten som används i hemlagade produkter är designade för presenningar på trailers och terrängfordon. Författaren använde 4 m bälten.

Steg 8: Lägga till en matta för skydd

Denna gröna matta låg länge hos författaren i verkstaden. Om det inte finns någon matta kan du använda bälte. Bälten kommer inte att skrapa en kajak. Tyvärr sönderdelas de med tiden.

Det är meningslöst att rekommendera skummet eftersom det lätt går sönder. Särskilt i solljuset. Det är inte avsett att användas i solen.

Steg 9: Installera hjulen

Författaren tog bort sina hjul från den gamla vagnen. De har 12 mm axiella hål, och aluminiumprofiler har tillräckligt stora hål för att låta en 12 mm gängad stång genom dem. Om din axel är större kan du helt enkelt fästa den på utsidan av ramen med klämmor. De är mycket hållbara och enkla att använda.

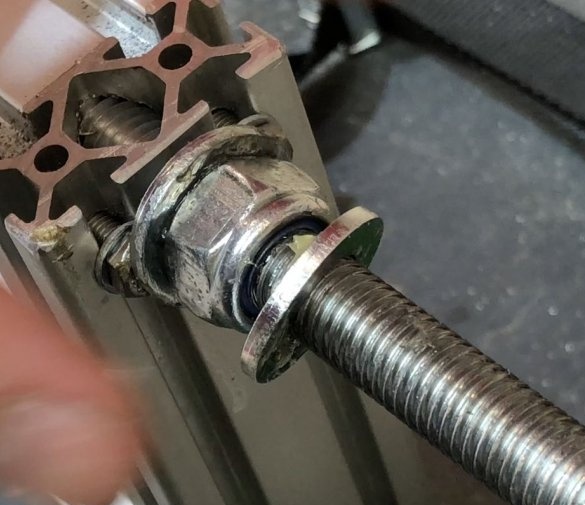

Den gängade stången fästes med Nylock-muttrar för att förhindra att den glider. Dessa muttrar är väldigt täta och vibrerar inte.

Smörj hela axeln och hjulet fritt. Också på kanterna. Författaren använde flera fettbrickor mellan dem för att isolera alla rörliga ytor och för att undvika ökad friktion. Hjulen är fästa med stift.