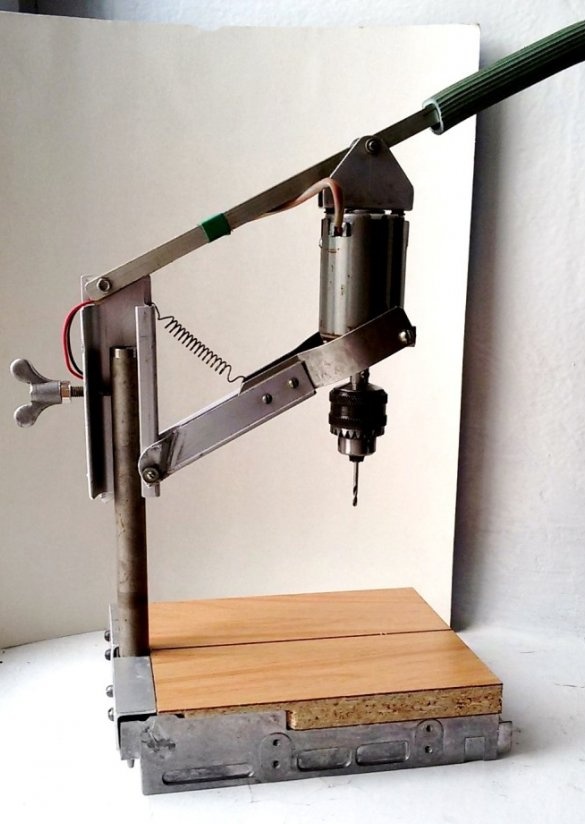

Det föreslås att göra en liten borrmaskin med en mycket enkel design. För dess tillverkning krävs inte mönsterdelarna - exakta styrningar, rullande lager, rörliga mekanismer. Om det finns en liten instrumentmotor i ditt hushåll med en borrchuck på axeln kan du börja arbeta. Vi tillverkar maskinen av improviserade material. Linjer för komponenter kommer inte att vara svåra att hitta.

Designfunktioner.

Den här maskinen är lätt att tillverka men har vissa begränsningar. Dess design är utformad för att borra hål upp till 10 mm djupa. Maskinens kapacitet för borrdiameter och materialet som bearbetas beror på egenskaperna (kraft, axelns varvtal) för den använda elmotorn.

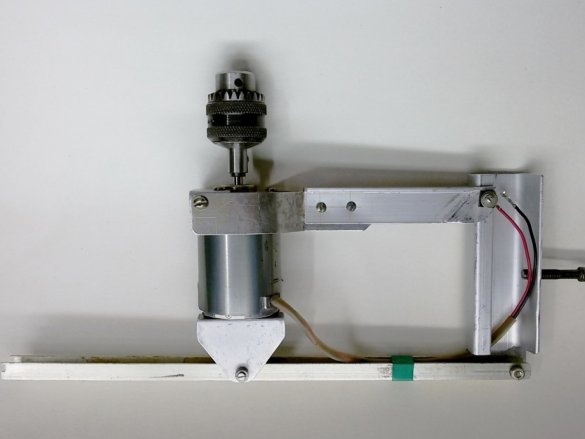

En begränsning i borrdjupet är associerad med konstruktionen av borrdrivupphängningen. Enheten är baserad på ett ledat parallellogram. Två vertikala, lika långa och motsatta länkar parallellogram, det här är elmotorn och upphängningens bas. De återstående två lika och motsatta länkarna är kopplingselementen. Som ni vet kommer motsatta länkar att vara parallella vid denna rotation av parallellogramlänkarna. Därför kommer den gemensamma axeln för elmotorn och borrningen (vid exakt tillverkning av parallellogramelement) alltid att vara parallell med axeln för det fasta stativet och vinkelrätt mot maskinbordet.

Som referens är en romboid ett parallellogram där intilliggande sidor har olika längder och vinklar inte är raka.

Ställa in och arbeta på maskinen.

Positionen för anslutningslänkarna parallellt med tabellen kommer att tas som nollposition. Vid bearbetning av en del på en maskin, för att öka noggrannheten, bör platsen för dessa länkar närma sig ett horisontellt läge.

I detta fall, med borrens axiella rörelse från +5 mm till -5 mm (10 mm slag) från länkens nollläge, kommer borrens radiella förskjutning (i romboidplanet) att vara 0,08 mm. Denna mängd förskjutning kommer att ha en länklängd på 150 mm. I praktiken är denna förskjutning omärkbar och kommer inte att vara kritisk för verktyget och hålet som bearbetas.

Vid borrning av tryckta kretskort, även med ett sprött hårdmetallverktyg med en diameter på 0,8 mm, kommer borrens offset på ett 2 mm tjockt kort att vara 0,003 mm (3 mikron). Jämför det givna värdet med offset och position för denna borr vid behandling av kort manuellt.

Ställ in maskinen på delens storlek, i höjd, utförs genom att man snabbt flyttar längs maskinstället, upphängningsbasen och fixerar den med en tumskruv. Höjden på att lyfta och fixera upphängningens botten bestäms visuellt av risken för nollläget (plottat på upphängningens botten - det sista fotot) när du berör delen med borrspetsen. Vid borrning av olika skivor med en tjocklek av 1 ... 3 mm krävs ingen justering i höjd.

Ytterligare designfördelar.

Möjligheten att installera stora skivor (med en ökning av borrens överhäng, borrnoggrannheten ökar)

Vid lossning av handtaget, vid slutet av borrningen, går motorn med en borr under fjäderens verkan snabbt upp och tillbaka ett betydande avstånd, vilket frigör delens bearbetningszon.

I högsta position kan du enkelt byta borr snabbt och säkert.

Jag tror att ovanstående egenskaper talar för tillverkningen av den föreslagna maskinen. Den tid som spenderades på tillverkningen av denna maskindesign lönar sig i gott humör från uteslutningen av nedbrytningar av dyra och knappa borrar.

1. Tillämpliga material och detaljer.

Elmotor och mekanisk eller spännchuck.

Bitar av metallplåt med en tjocklek av 1,5 ... 2,0 mm.

Uthyrning av aluminiumprofil, rör.

2. Att göra en tabell över en borrmaskin.

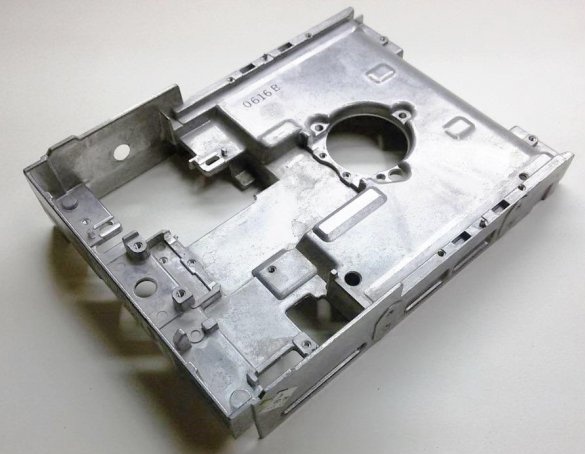

Först måste du bestämma om borrmaskinens bord. Dess storlek, styvhet och styrka bestämmer noggrannheten och användarvänligheten. Det finns många olika borddesign. I den givna versionen av maskinen används CD-spelaren, som länge väntar på dess sekundära användning. Rektangulär fodral med måtten 145 x 200 mm, gjuten av aluminiumlegering. Den har låg vikt, en styv struktur och planhet längs periferin av den nedre delen av delen, vilket ger god stabilitet för den framtida produkten. Dessutom kräver denna del praktiskt taget ingen ytterligare behandling. Av dessa skäl togs höljet som grund för maskinbordet.

En av de korta väggarna (på bilden till vänster), i mitten, har ett hål för M8-bult, som automatiskt bestämmer installationen av maskinstället där.

Som rack kan du använda valsad metall eller ett rör med en diameter på 18 ... 25 mm.

Den övervägda strukturen använde ett tunnväggigt stålrör med en diameter på 18 mm, vilket gjorde det möjligt att förenkla metoden att fästa det på bordet.

Vi väljer en bult med en M8-gänga och ett huvud, vars diameter passar tätt in i hålet i röret (det kan krävas någon förfining av diametern). Skruva in muttern på bulten och tryck in dem i röret. Stativet är klart. Det återstår att fixa det på bordet med en andra mutter.

På den övre delen av bordet fixar vi bänkskäran från den laminerade spånskivan längs arbetsstyckets kropp. I detta fall kommer maskinstativet dessutom att vara inklämt mellan husets vägg och bänkskivan. I framtiden fixar vi fodret på en aluminiumfyrkant på stativets fria sidor. Allt detta ger det installerade racket ytterligare styvhet.

Under processen kontrollerar vi och justerar vid behov vinkelrätten på maskinstativet till bordet.

3. Gör basen för upphängningen.

Upphängningsbasen är nödvändig för att installera den ledade parallellogrammekanismen på maskinstativet. Det fungerar som en integrerad del av romboiden, fixar den på stativet, i önskad höjd och i en vinkel från bordets kant. Formad aluminiumprofil (18 x 40 mm), som tidigare fungerade som ett möbeldörrhandtag, användes som ett ämne för upphängningsbasen.

Mitt i en sektion av profilen, ungefär två elmotormängder, borrar vi ett hål och skär en M6- eller M8-gänga under fästskruven. Vi kontrollerar tillförlitligheten för hängbotteninstallationen på maskinhållaren.

Tillverkning av en mekanism för montering av en elmotor

4. Sänk motorfästet.

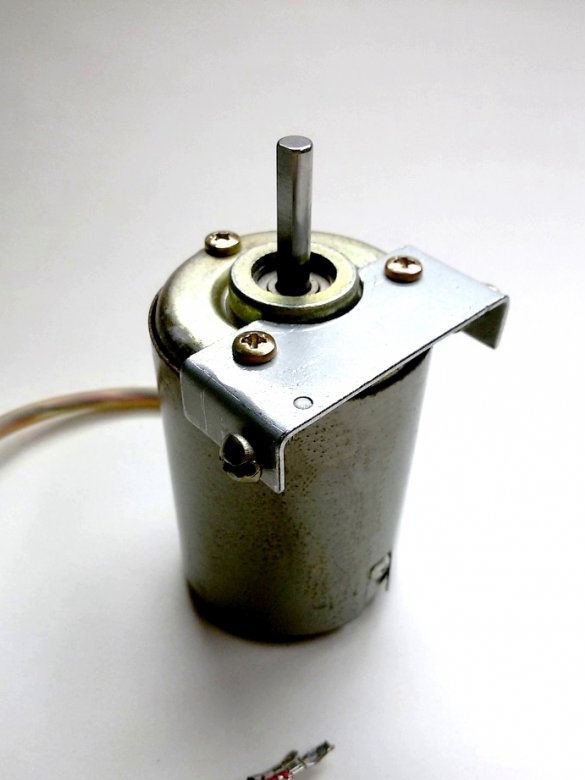

För den föreslagna borrmaskinen användes en likströmsmotor med permanentmagneter DC 24V, 0,7A.

Vi påbörjar produktionen av det ledade parallellogrammet med huvudlänken, bestående av en elmotor och dess fästelement. Dimensionerna på den använda motorn kan vara olika liksom placeringen av monteringshålen. Därför anges inte fästelementens dimensioner.

Från en stålplåt med en tjocklek av 1,5 ... 2,0 mm producerar vi det nedre motorfästet. Borra i koaxialhål i sidohyllorna och skär M4-tråden i dem. Montera motorfästet med två standardskruvar.

5. Parallellogramets nedre länk.

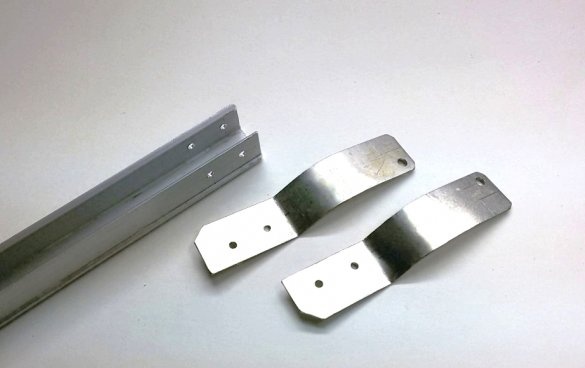

Vi kommer att göra den nedre länken till parallellogrammet från det valsade aluminiumet tillgängligt. I den föreslagna konstruktionen användes till exempel en U-formad aluminiumprofil (20 x 20 mm), som tidigare användes vid tillverkning av fönster.

För att ansluta den nedre länken till motorstödet, från en stålplåt med en tjocklek av 1,5 mm, producerar vi två spegelgjorda övergångselement. De är styvt anslutna till länkprofilen med två skruvar (nitar).

6. Nedre länk med motorstöd

Längden på den nedre länken bestäms av storleken på det tillverkade bordet. I denna design definieras denna längd (avståndet mellan monteringshålens axlar) som 150 mm. Markera hålen för anslutning till basen på upphängningen och skär profilen till önskad storlek. Vid behov bildar vi på spåren av profilen bredden på spåret för en tät anslutning i bredden med upphängningens fästbasis. Vi borra längs markeringens koaxialhål.

Vi monterar den nedre länken med stöd av elmotorn. Med M4-skruvarna fäster vi den nedre länken till motorstödet, vilket garanterar fri rotation i anslutningen. Platsen för gångjärnshålet i den nedre länken, bakom motorn, dikteras av den maximala möjliga ökningen av länkens längd, vilket ökar bearbetningens noggrannhet.

7. Övre motorfäste.

Från en stål- eller aluminiumplåt med en tjocklek av 1,5 ... 2,0 mm producerar vi det övre motorfästet. Utformningen av delen beror på placeringen av fästpunkter på den befintliga motorn. Installera det övre motorfästet.

8. Parallellogrammets översta länk.

Parallellogramets övre länk är också tillverkad av valsat aluminium. Till exempel använde den föreslagna konstruktionen en H-formad aluminiumprofil (12 x 16 mm). Markera arbetsstycket på den övre länken. Vi överför avståndet mellan axlarna på monteringshålen på den tillverkade nedre länken på arbetsstycket på den övre länken. Borra hål för märkning. Längden på arbetsstycket på den övre länken, det är önskvärt att fördubbla, relativt länkets arbetsstorlek. Vi kommer att använda den fria änden av profilen som ett handtag för matning av borrningen, vilket kommer att minska handkraften med hälften. En bit plaströr kan placeras på denna del av arbetsstycket.

Avståndet mellan monteringshålens axlar och deras placering på motorstöden överför vi till upphängningsbasen. Med andra ord, i det tillverkade parallellogrammet måste linjerna som förbinder axlarna på monteringshålen på motorfästen och upphängningsbasen vara lika och parallella.

För att uppfylla detta villkor, i den tillverkade maskinkonstruktionen, skärs en del av profilen ut på basis av upphängningen (i den övre delen).

9. Montering av det ledade parallellogrammet - romboid.

Vi monterar en romboid, installerar den på ett rack och kontrollerar mekanismen i drift.

10. Kontroll av mekanismens noggrannhet

av rätvinklighet

för borrar med ett slag på 10 mm

under last.