Vänner, hej. Jag vill presentera dig hemgjordavilket jag gjorde för ungefär ett år sedan. Detta är en bandsåg på trä. Hennes design är inte särskilt komplicerad, och med rätt kompetens kan nästan varje mästare med en liten uppsättning verktyg upprepa det.

Så låt oss gå.

Från verktyget du behöver: Svetsning, kvarn, pussel, borr, kronor, handverktyg.

material: Kryssfaner, hörn, stång på axeln, bultar och muttrar, tappar, elektroder, motor, bälte, färg, profilrör, spånskiva. Kanske något glömt? Förstå kampanjen.

Bandsågen är en metallram på vilken två hjul är monterade. Ett sågband sätts på dessa hjul. Ett av dessa hjul drivs och drivs av en elmotor. Låt oss börja med hjulen. Jag bestämde mig för att göra hjulen från plywood. Eftersom det inte fanns någon kryssfaner med önskad tjocklek, var jag tvungen att göra två halvor 16 mm tjocka. Jag såg att bandet var 1920 mm. För att förhindra att banan bryts mycket är hjulens diameter 200 mm. För att göra två hjul måste du klippa 4 stycken. I mitt fall var tjockleken på en 16 mm. Det nedre hjulet skulle drivas av motorn, så jag sågade ytterligare två arbetsstycken med mindre diameter. Det visar sig att det övre hjulet består av två delar och det nedre av fyra.

Därefter behöver vi sidokåpor från motorerna från gamla tvättmaskiner. De kommer att fungera som lagerhus. Klipp av allt onödigt som visas på bilden. På skivorna med en krona på 40 gör vi de centrala hålen. Därefter fälls vi vårt paket, installerar lock på sidorna och borrar 4 hål med en borr. Jag ville först limma alla plywoodskivorna, men sedan tänkte jag att det skulle vara överflödigt och att en avstrykare för 4 M8-skruvar skulle ge bra styvhet. Samma procedur måste upprepas med det övre hjulet. I princip är hjulen redo, men det finns en varning. De är fruktansvärt krokiga och träffar mycket hårt. Jag tänkte länge på hur jag skulle anpassa dem och kom till ett sådant beslut. Det finns ett gängat hål på locken, till exempel M4. Efter att ha rusat i lager, hittat på en remskiva från en gammal tvättmaskin.

Jag borrade ett hål och skruvade fast det på locket. Sedan tog han axeln, klämde fast den i en skruvstång, satte ett hjul på denna axel. Drivningen utfördes av en polermaskin genom ett bälte på vilket även en remskiva installerades. Han byggde en improviserad praktiker. Han gjorde en skärare ur den gamla filen och tog upp hastigheten, nyttan är att de regleras, långsamt är detta mirakel jämnt.En fräs framställdes från en fyrkantig fil längs bältets profil, och ett spår gjordes i det nedre hjulet för bältet. På samma sätt bearbetade han det övre hjulet. Det finns en varning. Det plan på vilket tejpen kommer att vara halvcirkelformat. Detta hjälper till att bättre hålla fast tejpen och förhindra också att den rymmer från slutet av hjulet. När hjulen är tillverkade och bearbetade kan du börja tillverka ramen.

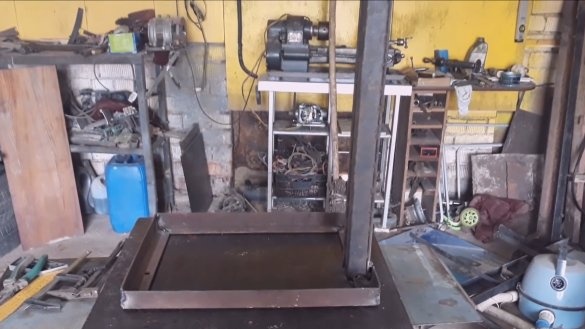

En rektangelformad bas svetsades från ett 50 × 50 hörn. På en av kortsidorna svetsades ett stativ vinkelrätt, bestående av ett 40 × 40-profilrör och förstärkt med 50 vinkel.

Jag sågade allt på plats, så jag säger inte den exakta storleken. På en ram i mitten svetsade jag en tvärbalk, till den ett litet rack och den övre tvärbalken, till vilken hjulaxeln kommer att fästas. Jag tror att allt kommer att vara klart på bilden. Om något är fel, under texten finns det länkar till videon, där kan du se allt i detalj. Axeln beslutade att dumt svetsa till det övre korselementet. Förresten, han vände axlarna på sin TV-16. Jag glömde också att säga att mellan locken fanns en expansionshylsa gjord av ett vattenrör. Jag justerade axelns diameter till lagerens innerdiameter och skar en tråd från en kant.

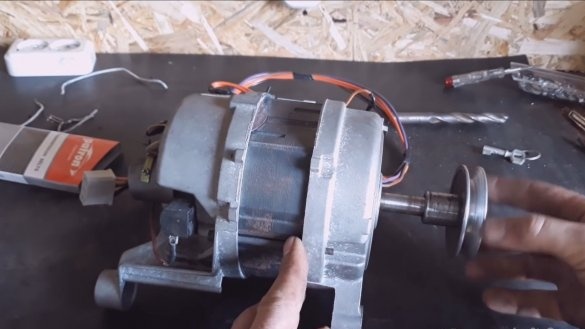

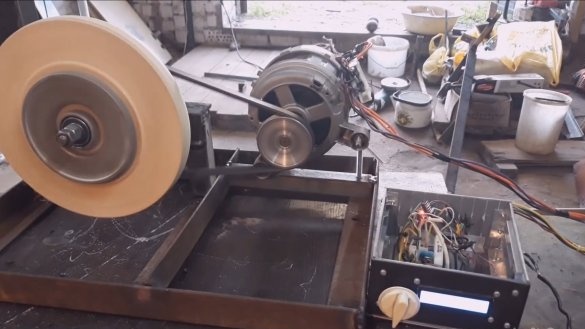

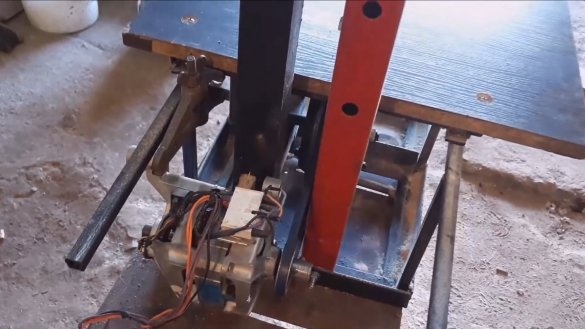

Hjulet sätts på axeln och vilar på utsprånget, å andra sidan dras det med en mutter genom brickan och låses. Axeln plockades först upp genom svetsning, sedan rullningssektionen, satte en nivå till den och justerade den med ramen och stående. Sedan svetsades äntligen axeln. På ena sidan av ramen monterade han tillfälligt en motor och kastade ett bälte. En motor förresten från en tvättmaskin är en automatisk maskin med en kapacitet på cirka 400 watt. Kanalen har en video för tillverkning av en controller baserad på Arduino för att styra sådana motorer. Med denna regulator kan du justera hastigheten med elstöd. Också inom en snar framtid kommer jag att lägga ut en artikel här med en detaljerad beskrivning av montering av en sådan controller. Vänta lite. Jag anslöt hela saken till ett eluttag och tillsatte långsamt hastigheten. Allt snurrar, inget skakar, lager värmer inte.

Fortsätt nu med att installera det övre hjulet. Det är lite mer komplicerat här. Detta hjul ska röra sig i två plan. Upp och ner för att dra tejpen och släpp spänningen för att byta ut den. Hjulet ska också luta. Detta är nödvändigt för att justera tejpen så att den strikt löper mitt i hjulet. Lösningen på det här problemet såg ut så här.

Jag tog två rörstycken som var cirka 30 cm långa och svetsade muttrar i ändarna. I två stycken på 50 vinklar borrade jag hål på samma avstånd och skruvade rören med bultar. Det visade sig något som parallella guider. Nu från två hörn lagar vi något liknande ett profilrör, som vi tidigare har satt in röret där. De resulterande rörliga elementen. Vi ansluter dem till en bygel. Nu skär vi 4 stycken från samma rör. Två av dem svetsas längs kanterna, under den rörliga ramen, detta är viktigt, och de återstående två svetsas inuti hörnet.

Genom rören passerar vi en lämplig axel. Övre hjulets axel kommer att digereras till detta rörliga hörn. Övre delen av den rörliga ramen är också fäst med ett hörn. Ett hål kommer att borras här och en långsträckt mutter svetsas. En lång hårnål skruvas fast i den, som passerar genom det övre hörnet. Tvättmaskiner och två låsmuttrar kommer att installeras där på övre och undre hörnet. Handtaget lindas på en hårnål. Detta gör att vagnen kan flyttas för spänning. En jumper svetsas också på vagnens undersida, ett hål borras och en bult skruvas in. Den ligger an mot ett hörn med en axel och låter dig justera lutningen på det övre hjulet. Hur svårt det är att skriva så att det är klart. När allt är klart kan denna design svetsas fast i racket. Jag gjorde det. Det övre och nedre hörnet, på vilket rören hålls, tog initialt längre tid, för jag hade ingen aning om hur allt detta skulle passa ihop. Jag applicerade en nivå på hjulens ändar och ställde hjulen strikt vertikalt i förhållande till racket. Det vill säga sågbladet bör röra sig parallellt med stativet. Vidare noterade de övre och nedre hörnen och skärs av.

Nu applicerade jag nivån på ändarna på hjulen och fixerade den med klämmor.Jag använde nivån på ena sidan av hjulet, och på den andra en platt skena. Så vi kommer att uppnå hjulens position i ett plan. När allt är konfigurerat kan du svetsa den övre hjulramen till mittpelaren. Efter svetsning kan du kasta sågbandet och försöka slå på det. Det är bättre att stå bakom maskinen så att du inte skadas. Se till att rulla manuellt innan du startar hjulen. Först kommer bandet att falla av, men du kommer att förstå hur du justerar det ordentligt. Och först efter att den stabilt körs mitt i hjulet kan du slå på motorn. Om allt går bra, fortsätt. Om tejpen fortfarande försöker flyga från hjulen, betyder det att någonstans svetsades det felaktigt eller inte justerades.

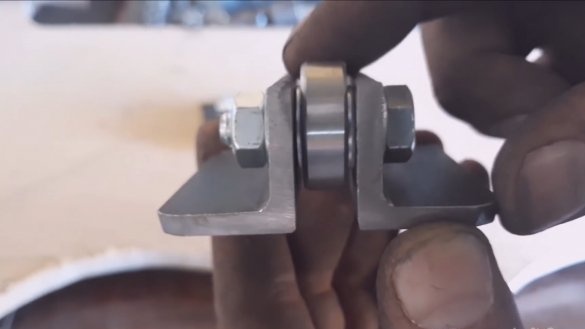

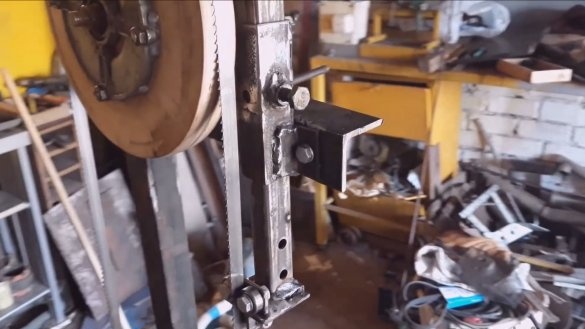

Nu måste du skapa en nod som håller tejpen i rätt position. Den består av tre lager. Två av dem håller tejpen från sidorna, den tredje stödjer den. Det tillåter inte bandet att flyga från hjulen när du sågar. Jag gjorde hela mekanismen från tre delar av hörnet. Jag borrade hål och infogade lager med en innerdiameter på 8 mm. De sitter bara bra på M8-bultarna, designen på denna enhet är tydligt synlig på fotot. Hålet för de lager som håller tejpen på sidorna bör göras ovala. Detta gör att du kan justera avståndet. Oval du också behöver göra ett hål för det bakre lagret. Hela enheten måste vara rörlig för att justera höjden på skäret. Han gjorde det på samma princip som den rörliga vagnen. Bara istället för ett rör togs ett profilrör. Jag borrade ett hål i ytterramen, svetsade en mutter och skruvade in en bult där. Han fixar stången i önskad position. Jag svetsade också två hörn med hål i kroppen. Hela strukturen är fäst vid det övre hjulets nedre hörn. Hålen var speciellt gjorda av en större diameter, vilket gjorde det möjligt att justera hela mekanismen. Till och med denna mekanism är fäst ett hörn som stänger tejpen. Den utför en skyddande funktion. Samma lagerenhet installerades nära det undre hjulet under bordet. Svetsade den på en tjock platta. Han är rörlig.

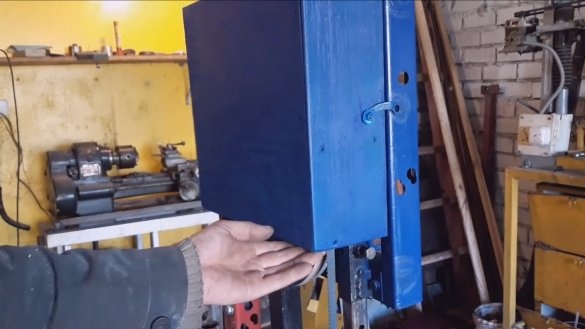

På vänster sida rinner tejpen upp och är också öppen. Under armen kom en p-formad profil. Han monterade lådan från två delar och fäst den i ett vertikalt rack. Lådan är vriden med bultar. Inuti är ett band. Säkerhet är viktigt. Sedan gjorde jag ett bord. Ramen för det var ett 15 × 15 rör. Observera att bordsramen måste göras öppen så att tejpen kan bytas ut. Jag bestämde mig för att göra ramen lutande, så att motorn under bordet migrerade till andra sidan. Fördelen med att smälta fästet är lätt. Jag kastade ett ark spånskiva på bordsramen, efter att ha gjort ett snitt, för att gänga duken. I slutet expanderades snittet något för att utesluta fastspänning av sågbladet. Bordet skruvades fast på ramen med försänkta skruvar. För det övre hjulet gjorde en plywoodlåda. En låda med ett motorstyrkort är fäst på den.

Efter montering och testning målades maskinen. Motorns kraft räcker för vardagliga uppgifter. Jag använder den ofta för att klippa lameller från skrot från ett stort sågverk.

Det är mycket svårt att beskriva allt detta med ord. Bättre att se en gång. Jag ska bifoga videon. Där kan du överväga allt mer i detalj. Vi ses igen. Bye!