Kanske har några av er stött på behovet av att klippa plåt. Detta kan också göras med en elektrisk pussel, men kvaliteten på snittet är inte alltid bra, särskilt om du behöver klippa lockiga detaljer.

I den här artikeln kommer Dmitry, författaren till Men's Craft YouTube-kanalen, att berätta hur han skapade en ganska enkel maskin som kan hantera även metall med en tjocklek av 1,5 mm.

Material.

— Plåtborrfäste

- borr

- Plåtstål

- Stålprofilrör

- M8-bult, muttrar

- Möbelmössor

- Sprayfärg

- Motorolja.

verktyg, används av författaren.

— skruvmejsel, bitar, borrar för metall

— Sänkborr

— bulgariska

- stripp- och skärskivor för kronblad

— klämmor

— Semiautomatisk svetsmaskin

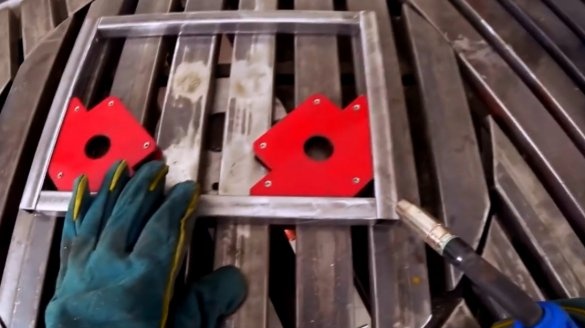

— Vinkel för justerbar vinkelsvetsning

- Vise, core, file, Svensons torg

- Roulette, linjal, fyrkant, markör.

Tillverkningsprocess.

Befälhavaren kommer att montera maskinen från plåtstål och ett profilrör med hjälp av en svetsmaskin. Den här maskinen kan också vara tillverkad av arkfinér och träbjälkar, då krävs inte svetsning.

Så på en stålplåt markerar författaren konturerna för den framtida arbetsytan på bordet för maskinen.

Efter att ha klippt upp arbetsstycket med en kvarn, rengör han båda sidor av det med en blad för strippning av kronblad, hanterar också kanterna och tar bort bröst.

Nu måste du skapa hållare för munstycken och borrar. För att göra detta skär kaparen ringarna från stålröret.

I kanterna på de C-formade ämnena svetsar författaren ett par nötter.

Efter avlägsnande av svetsarna borras en tråd i en av muttrarna. Hon krävs inte.

Till den första ringen som borren kommer att hålla måste du svetsa en sektion av profilröret 25X50 mm och har tidigare skurit en radiefördjupning i den.

Efter svetsning rengörs sömmarna.

Befälhavaren stänger av överskottsprofilröret till önskad storlek relativt bordet.

Den första hållaren svetsas till botten av bänkskivan.

Vidare börjar master från profilrören 25X25 att svetsa maskinens ram.

Efter att ha samlat två rutor och rensat sömmarna kopplar författaren dem samman genom tvärgående rack och får en låda.

Han skjuter ut en platta framifrån av en stålplatta och borrar ett hål för munstycksskaftet i den.

Hållaren för munstycket svetsas fram på plattan.

Författaren svetsar plattan framtill på fodralet.

Han försöker på en platta med en bänkskiva mot kroppen och markerar ut det nödvändiga utskärningen på den.

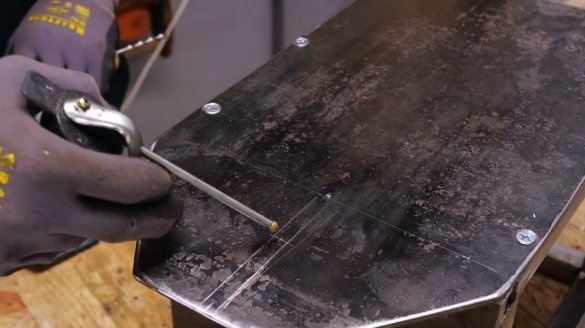

Befälhavaren bestämde sig för att fästa bänkskivan i fodralet med enkla skruvar, borra hål för dem med en försänkbar borr och klippa tråden.

I början av markeringen borras ett hål, och sedan görs en lucka i två pass med en kvarn. Kanterna rengörs med en fil.

Fodralets ram, bordets nedre del och frontpanelen är spraymålade. Författaren lämnar omålad endast bordets yta. Efter att det har torkat, är plastmöbelpluggar tilltäppta i de öppna kanterna på karossprofilrören.

Som motor kan du använda en skruvmejsel, men befälhavaren har varit i vilolång med en vanlig borr. Den är fäst från undersidan av bordet.

Själva skärmunstycket är fixerat i den främre hållaren och dess skaft fastklämd i borrchucken.

För kontinuerlig drift av maskinen är knappen på borren fixerad i till-läge.

Allt är klart, du kan klippa metallplåtar i delar med komplex lockig form. Men deras kanter böjs inte.

Maskinen klarar även tjocka stålplåtar som är 1,5 mm tjocka, och skärhastigheten är ganska hög.

Här är en kompakt produkt erhållen från befälhavaren.

Jag tackar Dmitry för den intressanta idén och designen av en enkel men användbar maskin för verkstaden!

Om du har intressanta hemlagade produkter, dela dem på den här webbplatsen. Här får du en riktig belöning, inte en "massa gröna grejer" på underhållningsforum.

Allt gott humör, lycka till och intressanta idéer!

Författarvideo kan hittas här.