På min fritid (som förresten, som alla andra, inte är så mycket) är jag engagerad i tillverkning av jaktknivar. Inte i serie, inte till salu, utan för mig själv, ibland för mina vänner - jägare. Samtidigt måste du nöja dig med en liten mängd tillgängliga handhållna elverktyg och en hushållsslipmaskin. Vid tillverkningen av den sistnämnda produkten blev han förbryllad över problemet med noggrannhet (i en viss vinkel) och noggrann skärpning av knivens skärkant, på vilken i själva verket i stor utsträckning skärande egenskaper beror.

För att skärpa en kniv i min produktion faciliteter industriell produktion är inte lämplig, eftersom de är utformade för att bilda skärkanten på knivar med sluttningar som börjar mindre än mitten av bladet. I mitt fall har bladet i tvärsnittet längs hela längden en triangulär form, som inte tillåter att det kläms fast i liknande enheter med parallella "käkar".

Jag var tvungen att designa en anordning för att forma och skärpa skäret med en grundläggande annan anordning för att fixera kniven.

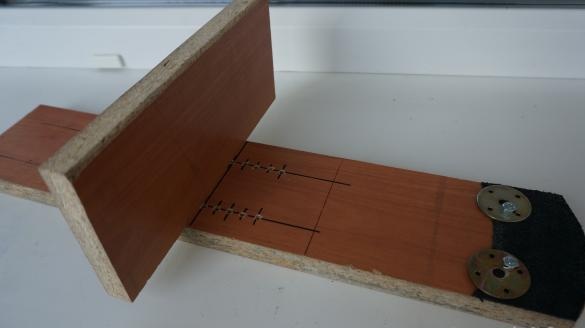

Enheten för att skärpa den framkant som jag designade består av tre huvudelement: basen, på vilken magneten från hårddisken är fixerad, och två excenter, en betoning och en stång med en bar. Magneten och excentrikerna fast i inställt läge håller kniven i kniven, medan den låter den arbeta på den med en bar. En bar monterad på en bar som ligger på stoppet bildar kanten på knivens skärkant i en viss vinkel (35 - 40 grader)

Material och verktyg:

- en liten bit av möbler spånskiva;

- ett metallrör (i ett tidigare liv, ett handtag från en fabriksmopp);

- Rysktillverkad bilateral diamantstång för skärning av knivar;

- en liten bit läder (från en gammal bagage);

- elektrisk tejp;

- två bultar med muttrar;

- två metallbrickor;

- flera skruvar;

–Magnet från en gammal (defekt) hårddisk.

- bågsåg för trä;

- en bågsåg för metall;

- slipmaskin;

- elektrisk borr;

- skruvmejsel;

- manuell fräs.

Beskrivning av tillverkning:

Steg 1: Skapa basen på enheten.

Från spånskivan klippte vi ut den rektangulära basen, 100 x 450 mm stor. Runda en mindre sida. Välj en urtag på 6 mm på den magnetiska konturen som tas bort från den gamla hårda magnetiska skivan med en handfräsning. Vi markerar och borrar två hål för excenter och 8 - 10 hål för fixering av anslaget.

Steg 2: Skapa en betoning.

Från samma spånskivor, klippte vi ut en rektangulär betoning på 220 x 100 mm

Steg 3: Montera knivsäkringsanordningen

Vi fixerar magneten med två skruvar i urtaget utskuret vid basen.

Vi markerar och klipper ut lädersubstratet, klipper ut hål för excentriska bultar i det.

Vi limmar läderunderlaget på basen, efter att bultarna har satts in i hålen.

Vi borrar hål i metallbrickor, de därmed erhållna excentrerna är fästa vid basen med bultar och muttrar.

Steg 4: Vi sätter ihop basen med betoning.

Empiriskt väljer vi avståndet från enhetens kant för fixering av kniven, till stoppet, så att skärpningsvinkeln är nödvändig 35 - 40 grader. Med två självspännande skruvar fäster vi stoppet till basen genom motsvarande hålpar. Därefter kan skärpningsvinkeln ändras genom att flytta bort eller föra betoning närmare knivens kant.

Steg 5: Fäst skärpan på stången

Vi skär en bit rör med en längd på 600 mm. På ett avstånd av 150 mm från kanten, med en bågsåg och en skärmaskin, gör vi ett skär 5 mm djup

Vi lindar urklippet med elektrisk tejp. I den resulterande fördjupningen, placera stången och fäst den med elektrisk tejp. Vi får en bar i baren. Eftersom den är dubbelsidig, vid behov, fäster vi den med baksidan på samma sätt.

Vässaren är klar. Vi fixar knivbladet på ett lädersubstrat med en magnet i önskat läge. Vi lägger tonvikt med hjälp av excentriker. Vi bildar klippkanten på bladet med en stång på stången i vass skärpningsvinkel.

Jag skulle vara glad om någon utnyttjar min erfarenhet!