Hallå Idag vill jag prata om hur jag gjorde en löstagbar maskin från en kvarn som jag inte behövde. Jag måste ofta klippa rör. Speciellt profiler. Vem gjorde detta, vet att det är ganska svårt att klippa ett jämnt format rör med en kvarn. Det tar mycket tid - du måste använda en fyrkant för att rita varje sida i rätt vinkel och sedan försiktigt skära genom ena sidan. Och hur som helst händer det att den ena sidan är en halv millimeter kortare, och sedan, vid svetsning, börjar den tunna metallen på väggen på den här platsen brinna på grund av en lös passform. Helst kan exakt en skäras i bara ett snitt. Och för detta behöver du en skärmaskin.

Jag hade en DWT ws-180s, som jag inte behövde. De gav mig det gratis på grund av ett fel - rotorhjulet släpptes och bulgarern fastnade. Ägaren ville kasta bort den och erbjöd att ge den till mig gratis reservdelar. Jag reparerade rotorn, bytte borstar och lager.

.. Men det visade sig att jag inte behövde en sådan kvarn. Det är mycket tungt och massivt för 180: e cirkeln. Det finns tillräckligt med kraft där för den 230: e (2200W), men av någon anledning utrustade tillverkaren det med skydd specifikt för 180: e cirkeln. Därför hängde hon i flera år på verkstaden oavgjord - jag har en tändare 180-ka. Jag tänkte göra om skyddet för den 230: e cirkeln (då kommer det till exempel vara till nytta för betongarbete), men jag tänkte inte! )))). Jag har ju också den 230: e ...

Och då hände det mig att köpa en säng till henne och göra en avtagbar stationär maskin. Men efter att ha granskat de köpta alternativen konstaterade jag att de för det mesta inte har tillräcklig stelhet och därför noggrannhet! Därför kom jag till slutsatsen att jag måste göra det själv.

Vad jag behövde:

1. Egentligen vinkelslipare.

2. Stålvinkel 50 till 50 och 40 till 40.

3. Skärning av ett vattenrör ДУ32-3,5

4. Kapning av ett vattenrör DU-25

5. Lager 6202 (2 st)

6. Lagret är grundläggande.

7. Hårnål M14.

8. Profilrör 15 med 15, 20 vid 20, 25 med 25

9. Bultar och muttrar M6, M8, M14.

10. Skär tenn.

Så för det första bestämde jag mig för att montera kvarnen på kvarnen. I inköpsalternativen, utformade för olika slipmaskiner, utförs fästningen av tre långa bultar med låsmuttrar, vilket påverkar styvheten.Efter att ha fixerat vinkelslipan på tre punkter måste den dessutom placeras vertikalt, vilket "stjäl" skärdjupet - som regel är växellådan något utsträckt framför. Och därför bestämde jag mig för att fixera den horisontellt, på två punkter, med en tät passning av ramen till växellådan. Nackdelen med denna montering är att den bara passar en vinkelkvarnsmodell. Men jag bestämde mig att försumma detta och trode att om jag måste byta kvarn, så svetsar jag bara ett nytt fäste.))))

Jag skar två hörnstycken 50:

Jag borrade hål i dem med en diameter på 14 mm:

Och skruvas fast i växellådan med hjälp av handtagets monteringspunkter:

Samtidigt hade jag inte M14-bultar och jag bytte dem tillfälligt ut med trimmade tappar och muttrar. För att vrida och hålla dem, var det nödvändigt att skära spåren under skruvmejseln:

Efter det, precis på kvarnen, tog jag hörnen till varandra genom att svetsa, tog bort och kokade hårt:

Därefter började jag göra vagnen. För att göra detta behövde jag en bit tjockväggig 32-rör. Eftersom det var nödvändigt att klippa av smidigt och även om det inte fanns någon skärmaskin till hands använde jag ett brett maskeringsband som märkning:

Efter det klippte jag ett stycke DU-25, 20 mm kortare än 32-ki:

Jag satte en i den andra:

Han gjorde poäng på båda sidor av det 202: e lagret:

Och drog den med en M14-stift med brickor och muttrar:

Sedan klippte han ett hörnstycke och tog tag i röret. Samtidigt brände han det yttre röret med en elektrod för att svetsa det med det inre:

Nu måste vi göra rack för montering av vagnen. Jag gjorde dem från samma hörn 50. För att göra dem samma, drog jag dem ihop med en klämma, och i detta läge klippte och borrade jag hål:

Därefter monterade och svetsade jag hela vagnens monteringsstruktur:

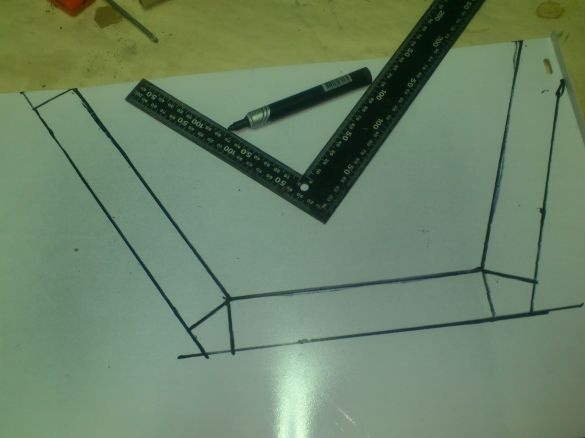

Jag tillverkade stavarna som skulle fästas på vinkelsliparen från ett tjockväggat profilrör 20 till 20. De beräknade den optimala längden empiriskt genom att lägga ut planen för den framtida maskinen från rör och stänger:

Det återstår att klippa och svetsa samman allt:

I det här skedet "försökte jag" kvarnen:

Nu kom bordets tur. Jag tillverkade den av ett stålplåt, 4 mm tjockt, 60 till 60 cm i storlek:

Jag fixade hela strukturen på det här arket:

Från ett profilrör 15 med 15 gjorde jag två fyrkantiga ramar, mäta 50 med 50 cm. Samtidigt skar jag bara tre väggar i röret vid böjpunkter, vänster den fjärde.

Efter det svetsade jag vertikala stativ från samma rör i hörnen och säkrade min struktur till den resulterande lådan.

I detta skede blev det nödvändigt att ställa in en rätt vinkel mellan skärhjulet och bordet. Som sagt uteslutte jag alla justeringar för strukturens skull (läs: noggrannhet). Mina planer var helt enkelt att böja stavarna och sedan stärka dem i rätt position, svetsa hörn till dem som förstärkning. Men när jag försökte böja dem först med två utgåvor ... (Oooo! Vilken optimist är jag!)))). Sedan kofot! (Resultatet är detsamma) ..... Jag insåg att du inte behöver förstärka designen !! Två tjockväggiga profilrör med liten längd, dessutom kokta i ändarna till hörnen med 5 cm långa sömmar på varje sida, ger otrolig stelhet! ...

... Jag kunde bara böjas genom att sätta in en två meter (!) Rör mellan dem, med en sektion på 60 till 20. (Lyckligtvis är mellan stavarna bara 60 mm.

Så vertikalen är exponerad! Skär nu igenom bordet:

Efter det utvidgade jag och utökade spåret med en liten kvarn. (Om du till exempel installerar en cirkel på ett träd.)

.. Förresten ... Ursprungligen hade jag idén att göra "2 i 1". Det vill säga tillhandahålla möjligheten att vrida bordet med kvarnen för att få en cirkulär! Och jag började till och med förkroppsliga det. Till exempel, jag kokade, smälte och jämnade ut locken på alla fixeringsbultar på baksidan för att få ett jämnt cirkulärt bord:

Av samma anledning gjorde jag symmetriskt hål för monteringsbultarna som fäster bordet till "parallellpiped" ... Men euforin från det "coola jag kom med" passerade, och jag insåg att jag bara "tände på" och inte strävade efter praktiska , men för "cool happen".))))))

... Men i själva verket kommer jag inte att använda detta !!! Jag har ju en cirkulär.Och hon är i alla fall bättre än tillverkad av en kvarn! Dessutom, när du arbetar med en cirkulär med ett träd, är det bra att lägga denna maskin bredvid den med en cirkel på ett träd för att klippa. Och vänd inte bordet för varje styrels skull ...

I allmänhet avvisade jag detta dumma åtagande ....

..

Sedan fortsatte jag till konstruktionen av en betoning för arbetsstycket. Jag fäst torget i cirkeln, ritade en linje i rätt vinkel och fixerade ett stopphörn 40 till 40 längs den.

Efter det skruvade jag bort hörnet och genom dess hål, denna gång med en 45-graders vinkel, borrade jag ett hål i bordet.

Jag glömde att ta en bild, men här, tror jag, det är klart ... Nu, för att klippa av under 45, måste du ta bort en bult, vrida hörnet och fixa det i ett annat hål.

Nästa steg. Jag började montera en verktygsskruv. När allt kommer omkring kan bara ett väl fixerat arbetsstycke klippas exakt. Jag skär ett rör 20 till 20.

Jag satte in en bit M14-pinn inuti och drog den med muttrar. Samtidigt tog en mutter lång och anslutande:

Svetsad.

Och han bearbetade den med en kvarn, vilket gav det rörets yttre dimensioner: Därefter pausade jag fortfarande, där det inte fanns tillräckligt och fortfarande bearbetades. (inte fotograferad).

Sedan klippte han ut en bit av det 25: e röret (20 enkelt och tätt i det) och svetsade en bit remsa tvärs över det så att det skulle vara möjligt genom att borra hål att fixa det vid bordet. Detta kommer att vara guiden: I kanten av hårnålen gjorde jag ett urval och gjorde ett handhjul där.

Vidare på bordets kant säkrade han ett hörn med ett hål och samlade en skruv. Jag skruvade pinnstången i ett rör med en svetsad mutter, satte en styrning på den och förde det hela genom tryckhörnet och placerade trycklagret, som är fixerat med spännmuttern: Kort sagt kommer du att förstå från bilden:

Han gjorde handtaget på ett handhjul ur en möbelskruv och satte ett metallrör på det.

I slutet gjorde han en stor betoning. Och en sådan instrumental vice visade sig här:

När handhjulet roterar kommer ett rör med svetsad mutter ut ur styrningen och pressar arbetsstycket tätt mot anslaget. Det enda besväret är att du måste rotera åt vänster.))). Men mer pålitlig än en excentrisk klämma.

Därefter fortsatte jag att tillverka ett skyddande hölje. Som sagt var höljet på kvarnen under 180: e cirkeln och jag bestämde mig för att använda den 230: e. (Det finns tillräckligt med kraft. Omsättningen är också lämplig.) Eftersom jag behöver noggrannhet kommer jag dessutom att skära i tjocka cirklar (2,6 eller 3 mm). Eftersom de tunnare hänger lite när de trycks ned. Och därför är antalet gnistor otroligt !!! Därför bestämde jag mig för att göra det mest stängda höljet och fixera det direkt på sängen.

Först gjorde jag en kartongmall:

Sedan klippte han ut två spegelbilder från tenn. (Samtidigt använde jag rester - den ena av galvanisering, den andra - från mikrovågshuset! Slösa inte bra!))))):

I det här skedet fixade jag monteringsfästet, eftersom du måste nita det från insidan - annars kommer stickande nitar att störa cirkeln. Jag gjorde det från att trimma ett aluminiumhörn:

Sedan veckade han halvorna, nitade och fäst den på stången, borrade hål och klippte M6-tråden:

Jag berättar också hur jag implementerade våren. Jag hade en fjäder (jag vet inte vad), jag skar en bit av den, och som en tillfällig lösning gjorde jag det så här:

Handenheten är helt enkelt insatt! Så jag ville hitta den perfekta räckvidden för spaken och fjäderns styvhet. Ja, och vänster !!! Det är väldigt bekvämt! För det första kan jag justera styvheten och stigningsvinkeln genom att helt enkelt fördjupa eller dra i röret. För det andra kan du enkelt, lätt höja kvarnen med en hand, dra ut den andra helt. Och sedan överförs maskinen till "transportläget" - kvarnen lägger sig på bordet med ett hölje, ingenting vinglar, fjädern inte sträcker sig.

Och ändå, det visar sig att det är mycket bekvämt, kasta kvarnen på vagnen tillbaka, använd bara sängen som en liten bänkbänk. Det finns en verktygsskruv och en slät metallyta ... Jag fixade till och med en liten skruvstång.

Det är faktiskt allt ... Här är en sammanfattning av följande:

Jag planerar att utvidga betoningen till höger sida. Så det blir bekvämt att klippa till exempel. Och för att fixa en metallbänkskala - det kommer att vara så bekvämt att klippa små bitar utan att mäta varje gång.Jag flyttade röret till önskad storlek längs linjalen, klämde fast det, klippte av det. Endast linjalen bör vara justerbar för att kompensera för skillnaden i tjocklek på skärhjulen. Och olika små saker, som kabelfästelement och en fristående stand-betoning med justerbar höjd, om du behöver klippa långa rör.

... Under tiden "jag sätter igång det", eftersom jag gör en rörbockare nu, och det finns många saker att klippa där.

Vinkeln håller perfekt !!!! Jag klippte till och med axlarna till rörbockaren (40 mm cirkel), och sedan var slagen på maskinen så liten att jag vägrade att beskära den. Profilrören är i allmänhet perfekt klippta - då ger inte en fyrkant ljus, till och med en liten alkali.

Här är en kort videorecension. Ledsen för att ha snifit! )))). Det var ganska kallt ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]