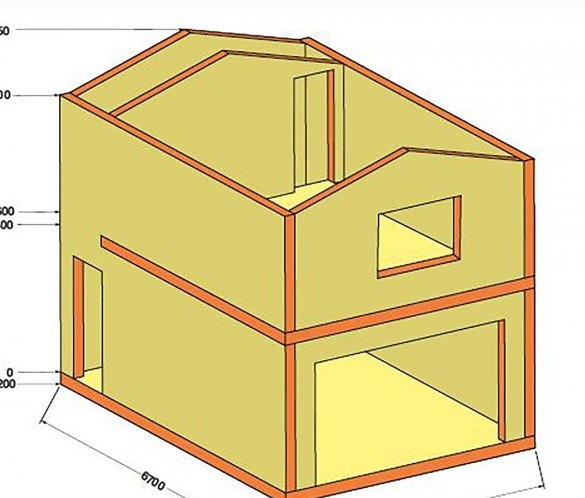

Vintern gick, stiftelsen måste stå. Det är dags att börja konstruktion. Som jag bestämde, botten garaget Jag kommer att göra av slitsade sandcementblock och vardagsrummet på övervåningen av skumbetong. Jag bestämde mig för att sätta trappan inuti. Den allmänna planen för garaget presenteras.

Läs om grundproduktionen i första delen.

Varför skumbetongblock är bra, att de har dålig värmeledningsförmåga (värmeledningsförmåga koefficient 0,13-0,14 Kcal / m² * deg.), Jämfört med luftbetong. Detta är ungefär 4 tegelstenar. De absorberar inte vatten, eftersom deras porer är stängda och lätta i vikt. När det gäller storleken på standardblocket (skumbetongblock är vanligtvis större), väger det cirka 12 kg. Men de har mycket dålig vidhäftning till gips. Men detta problem är löst - en liten mängd av den billigaste flytande tvålen läggs till gipslösningen.

Först är det nödvändigt att betongruta området till en bredd av 500 mm från fundamentets omkrets med en tjocklek av 100 mm med ett armeringsnät. Betong hälldes i en förberedd dike med en sandkudde täckt med geotekstiler och ett lagt armeringsnät. Betong stördes för hand i ett stort tåg. Därefter ligger beläggningsplattor som mäter 500x500x45 mm med en liten lutning utåt på det blinda området.

Det fyra slitsade sandcementblocket har måtten 188x190x390 mm och en vikt på 21 kg. Blocken lades på en färdigblandad murbruk av cementkvalitet M500.

Under den första raden med block placerades en hydroisol och ett förstärkande 4 mm nät i två lager, varpå ett rullat 1,5 mm nät lades genom vartannat rader block.

Forskalningen gjordes och betong fylldes med fönsterbrädor för ytterdörren med en höjd av 100 mm.

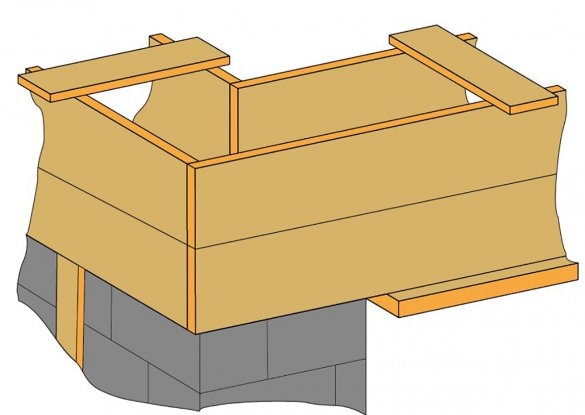

Det är värt att berätta i detalj om förberedelserna för forskalning för AWP-bältet.

Sidoväggpanelerna var gjorda av två skivor med en sektion på 40x100 mm. Från sidorna sys de med skrot av skivor med ett tvärsnitt på 25x120 mm till cirka 1500 mm. I hörnen sydes de med skruvar i en enda låda. Där det borde ha funnits öppningar för grinden och ytterdörren användes två skivor med en sektion på 40x120 mm, som är fästa vid sidoskydden underifrån. I öppningarna installeras kolumner som rekvisita. Efter det att förstärkningsenheterna placerades i formen och anslutits i hörnen med sticktråd fylldes trimmade brädor längs formens övre kant för att förhindra att den divergerade vid hällning. För att eliminera avvikelsen mellan sidoskydden underifrån är de sammankopplade med en ståltråd.På väggarna, där det inte fanns några öppningar, stöds formen av skivor på nivån på botten av fyllningen.

Vid en murhöjd på 2000 mm runt garageomkretsen anslöts en kontinuerlig arm med 12-mm armering, ansluten i form av en låda med 4 stänger och sexkantiga 6 stänger ovanför ingångsporten,

sektion på 200x200 mm. Samtidigt bildade armbältet toppen av porten och dörröppningarna.

Efter att betongen har härdat, höjs murhöjden upp till 2400 mm med sandcementblock.

och från porten till ytterdörren läggs golvbalkar genom 500 mm. Eftersom spännvidden är ganska stor, använde vi en balk på 150x200x5000 mm som låg på bred sida. Den extrema balken som skiljevägget för andra våningen kommer att byggas har en sektion på 200x200 mm.

Spalterna mellan balkarna är också fyllda med samma block. När balkarna är i kontakt med blocken läggs en hydroisol. Ett tak på 400 mm, utformat ovanför öppningen för grinden, är tillräckligt för att installera en sektionslyftport i framtiden.

Skumbetongblock som mätte 200x300x600 mm fixerades med speciallim för luftbetong.

På ett avstånd av 900 mm från toppen av balkarna lämnades en öppning med en bredd och höjd på 900 mm på fasaden för fönstret. Vid en murhöjd på 4400 mm fixades en Mauerlat från skivor med ett tvärsnitt på 50x200 mm med hjälp av förankringsbultar ø12x300 mm vid sidoväggarnas övre ändar. med preliminär isolering med hydroisol mellan den och skumbetong.

För stamkropparna från en balk med en sektion på 100x100x6000 mm är sidospetsarna som är installerade i murverket anslutna.

Högst upp på öppningen där fönstret ska vara, installeras två 63 mm vinklar med en längd på 2000 mm som är svetsade samman med en remsa längs blockets bredd. Träskor fördes till en höjd av 5450 mm längs spärrenas övre ände.

En spets är sträckt mellan de extrema takbjälkarna längs kanten på det framtida taket, och de återstående takbjälkarna installeras från 100x100x6000 mm virke. Där bostadsområdet kommer att ligga, mellan takbjälken ett avstånd av 500 mm. Där det kommer att finnas en trappa och en plattform för att komma in på andra våningen - 600 mm.

På en höjd av 2480 mm installerades takbjälkar tvärelement från en stång i samma sektion. De var fästa med stålhörn.

Lådan måste göras kontinuerligt eftersom taket måste isoleras. För det användes en kantad skiva på 25x120x6000 mm. Hon syddes till takbjälken med en frigörelse av 300 mm runt takets omkrets.

Ruberoid skjuts till lådan av en häftapparat. Två lager låg: längs och över taklutningarna.

Vidare på taket låg professionell plåt nr 21 (lika våg) färg 8017 (brun) med en längd av 3000 mm och en arbetsbredd på 1050 mm. Det tog 16 ark (8 för varje lutning på taket). För att fästa plattorna krävdes speciella takskruvar ø4,8x35 mm. Skridsko är fixerad på takskruvar ø4,8x70 mm.

I svart har vi ett inbyggt garage.

Det återstår lite: för att gipsa väggarna inifrån och ut, lägg ut brickorna på garagegolvet, avsluta det blinda området, sätta porten och dörren, beställa och sätta upp fönstret, göra trapporna till andra våningen och, viktigast av allt, gå in på andra våningen.

Jag spenderade ungefär 270 000 rubel i pengar. Det mest grundläggande priset föll på blocken, deras leverans och på hyrd arbetskraft.

Mitt råd: rita allt (block för att blockera) på papper, uppskatta din styrka, det vill säga vad du kan, gör det själv (inte anställa arbetare). Hyra endast för tungt arbete - knåda betong, läggblock etc.