Visst har många en liten verkstad och utvidgar hela tiden ditt eget arsenal av maskiner. För slipning av delar och arbetsstycken som används som manuell facilitetersamt olika maskinverktyg och manuella slipmaskiner.

I den här artikeln kommer skaparen av YouTube-kanalen "Skapar DIY" att berätta hur han skapade en orbital (eller platta) slipmaskin. Dessutom implementerade befälhavaren i den funktionen att luta slipskivan relativt bordet, vilket utvidgar dess kapacitet kraftigt.

Detta projekt är ganska enkelt att tillverka och kommer att kräva ett minimum av verktyg.

Material.

- Kryssfinér 12 mm

- Motorn från matprocessorn

- M8 bultar, brickor, muttrar

- Tumskruvar

- Möbeldrivna muttrar

- Dubbelsidig tejp

- Impregnering för trä

- PVA-lim

- Träskruvar

- Sandpapper.

verktyg, används av författaren.

— skruvmejsel,

— Forstner Drillsträborr

— Sänkborr

— Handverk

— Cirkulärt munstycke för handfräsning

— Miter såg

— Elektriskt sticksåg

— klämmor

— Dremel

— Orbital slipmaskin

— Svenson Square

- Roulette, penna, markör, linjal, regel, tång, skiftnycklar, hammare, spackelkniv, sax, kniv.

Tillverkningsprocess.

Som en motor kommer författaren att använda en motor från en gammal livsmedelsprocessor.

Först måste han skapa en hållare till motorn, som också kommer att vara en roterande mekanism. På ett ark med 12 mm tjockt plywood markerar han två identiska rektanglar, finner centrum på dem och borrar ett hål med en diameter på 1 mm i dem.

För att klippa cirklar kommer befälhavaren att använda ett speciellt hemlagat cirkulärt munstycke för en manuell fräs, vars tillverkning beskrevs tidigare i ett avartiklar.

Genom att mäta diametern på motorhöljet och ställa in kompassnålen, kvarnar författaren två cirklar i flera pass.

Efter fräsning kvarstår små flisar och bulor på kryssfanernas kanter, han bearbetar dem med en dremel med ett slipmunstycke och torkar sedan kanterna med fint sandpapper manuellt.

Nu, med hjälp av en elektrisk pussel, skärs arbetsstyckena från arket.

Därefter måste du försiktigt demontera motorhuset genom att skruva loss muttrarna från skruvarna och ta bort ett lagersköld. Det finns inget behov att ta bort den andra, och för detta måste man ta bort kylhjulet.

En av lagerskärmarna är installerade i hållarämnet (utskjutande revben störde lite, och små skärningar måste göras för dem), och hål för borrning noteras. Författaren har inte en borrmaskin, därför, för att justera hålen i båda arbetsstyckena, borrar han först en av dem och överför sedan märkena till den andra. Sedan kontrollerar han märken med hål i skölden och upprepar borrningen.

Efter borrning slipas alla ytor på delarna med en manuell kretsmaskin.

Lagerskölden installeras på sin plats, koaxiellt med den andra, och sedan börjar installationen av motorn i hållaren.

Befälhavaren var tvungen att ersätta motorns bultar med långa bultar. Detta berodde på att två lager plywood (24 mm) tillsattes och tapparna var korta.

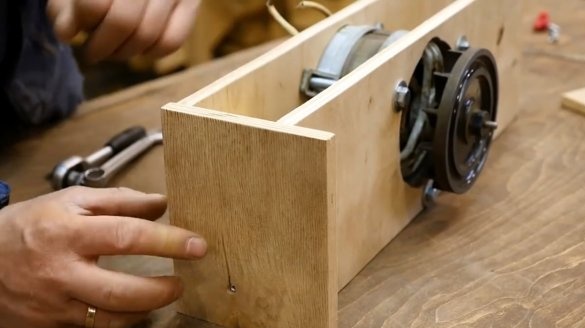

Efter att ha mät bredden på den resulterande hållaren (85 mm), skapar befälhavaren två sidoväggar, men de bör vara något längre (150 mm). Emnerna skärs med en mittsåg.

Hål för muttrar och spännskruvar borras i sidoväggarna, vilket fixerar hållaren i en viss vinkel.

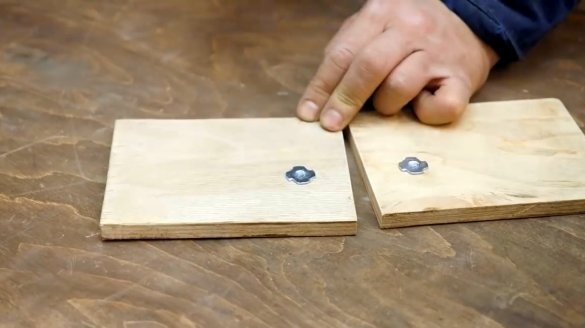

Nu sätter befälhavaren två möbelmuttrar på sin plats.

För att hålla fast vid hållarens geometri och få en rektangulär form, sätter författaren in ett block med en lämplig storlek mellan väggarna och kontrollerar med en fyrkant.

Därefter borras pilothålen med en försänkningsborr och skruvarna vrids.

Nästa steg är att skapa ett hus för maskinen. Författaren klippte ämnet för locket och sidoväggarna, med tanke på modulens bredd med motorn. Han skar också några ändar i en vinkel på 45 grader. Borrning av pilothål, och smörjning av lederna med lim, är kroppens väggar fixerade på varandra med träskruvar.

En modul med en motor är installerad inuti huset och fixeras med två klämmor. Det är också viktigt att observera en rätt vinkel. Efter det borrar du hål för axiella bultar.

Befälhavaren gör en preliminär montering, fäster det rörliga blocket på kroppen med skruvar. Sedan kontrollerar han om modulen är lutad fritt och om den klamrar fast vid husets väggar.

För att exakt skapa en spår för klämskruvarna sätter författaren in en bit krita i mitten av muttern och lutar det centrala blocket.

Vid kanterna på den resulterande bågen borras två hål för ingången till duken. Ett snitt görs längs markens två kanter med en sticksåg.

Centralenheten är slutligen fixerad på huset med axiella skruvar.

Nu skruvas tumskruvarna fast.

Vid nästa steg fortsätter befälhavaren att tillverka slipskivan. Han markerar mitten på ett fyrkantigt ark av plywood 500X500 mm och borrar ett hål med en diameter på 1 mm.

Efter att ha fastställt ett avstånd på 220 mm från nålen till skäret på det cirkulära munstycket, skär han ut en skiva med en diameter på 440 mm. Därefter slipas alla kanter på skivan med sandpapper och ytan med en kretsmaskin.

Med hjälp av en guide för borrningen borras ett hål i mitten av skivan med en Forstner-borr.

Skivan sätts på motoraxeln och fixeras på den med en mutter och bricka.

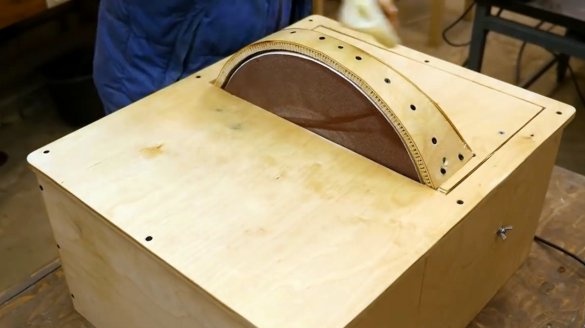

En av de sista delarna av maskinen kommer att vara ett skyddskåpa. Det kan tillverkas av plåt, men beslutade författaren att göra det av plywood. För att böja det använder han en ganska enkel teknik.

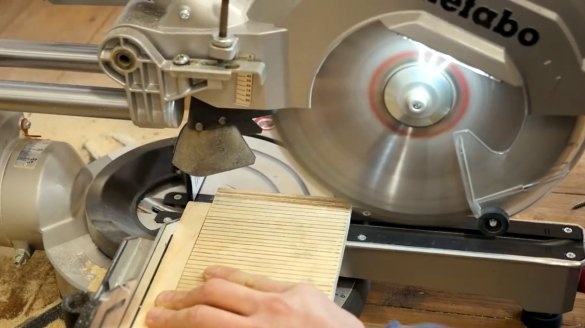

Först appliceras markeringar på plywoodämnet med en tonhöjd på cirka 8 mm.

Vidare görs en serie skär för märkning på mittern såg, deras djup bör vara sådan att sågbladet inte skär genom det sista plywoodskiktet. En speciell begränsare används för detta.

Författaren förberedde också en baksida för höljet.

Som kitt kommer han att använda en blandning av fin sågspån och PVA-lim.

Locket är fixerat på en arbetsbänk och ett plywoodämne skruvas fast vid det vid flera punkter och bildar en båge.

Det återstår bara att tätt fylla alla slitsarna med en beredd limmassa och låt torka.

Författaren fäster remsor av dubbelsidig tejp på skivans yta. Även om du snabbt kan byta ut sandpapper kan du använda den vanliga "kardborrbandet".

Överskottstejp skärs runt omkretsen med en kniv och ett skyddstejp tas bort från det.

Nu kan du fästa sandpapperskivan på plats.

Författaren förberedde två delar till bordet och skruvade en av dem på kroppen och den andra till det lutande blocket.

Skyddskåpan modifierades något och förstärktes av en båge av plywood. Författaren skar också ryggen i en liten vinkel.

För att skydda fallet mot fukt behandlas alla träytor med träimpregnering, du kan också använda trälack.

Så maskinen är klar, du kan börja testa den.

Nu lutar författaren disken relativt tabellen och fixar den i önskad position. Den maximala lutningsvinkeln är 45 grader.

På detta sätt kan du inte bara slipa arbetsstycken i rätt vinkel utan också skärpa knivar eller snickeriverktyg.

Jag tackar författaren för den enkla designen av en mycket användbar verkstadsmaskin!

Allt gott humör, lycka till och intressanta idéer!

Författarvideo kan hittas här.