När han tittade på lasergraverier på aliexpress kom masteren över flera modeller som drivs med USB. Det var fantastiskt att de kunde gravera på olika material, såväl som klippta former och mönster från klistermärken och papper, och göra all denna kraft från 5V USB. Men nackdelen med dessa gravörer var att de hade ett litet arbetsområde, i de flesta fall bara 40 mm x 40 mm.

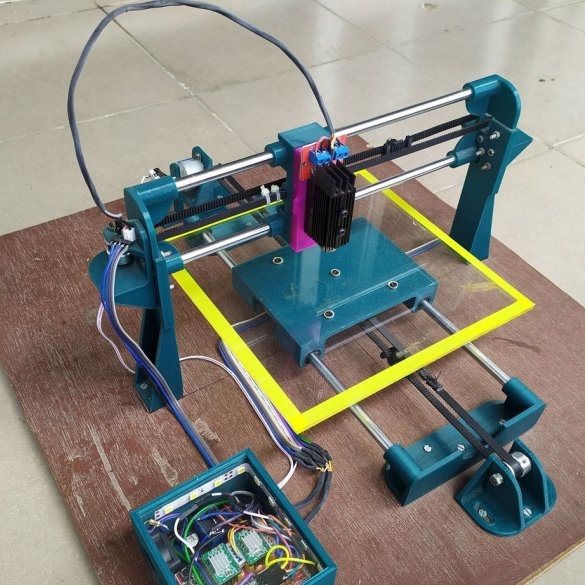

Sedan beslutade befälhavaren att självständigt designa och tillverka en gravyr med en 3D-skrivare för tillverkning. Under vägen beslutade han att göra laserhållaren modulär så att lasern lätt skulle kunna bytas ut med en penna eller markör. En Bluetooth-anslutningsfunktion har också lagts till.

Tekniska specifikationer för graveren är följande:

- Arbetsområde 200 x 162 mm

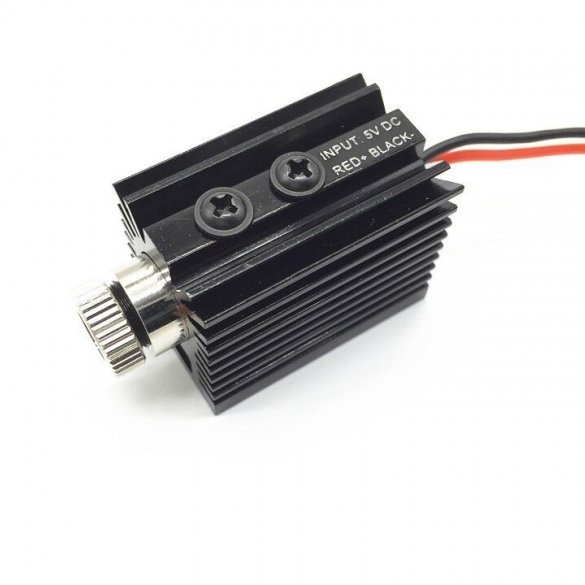

-1000 mw lasermodul

-Verk från en USB-strömkälla (5V)

-Auto vägledningsfunktion

- Bluetooth-kommunikation mellan lasergraver och PC

- PWM-laserkontroll. (Hjälper till att skapa olika nyanser av svart när du graverar porträtt)

-102,4 steg per mm upplösning

- Maskinen kan gravera, klippa och dra på olika material

Verktyg och material:

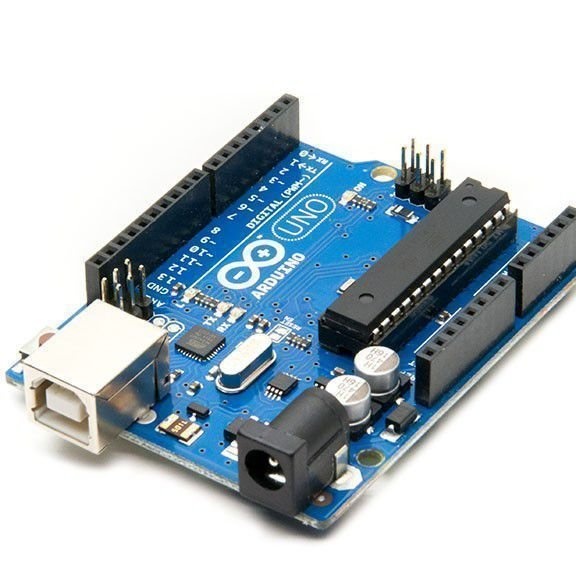

-Arduino UNO;

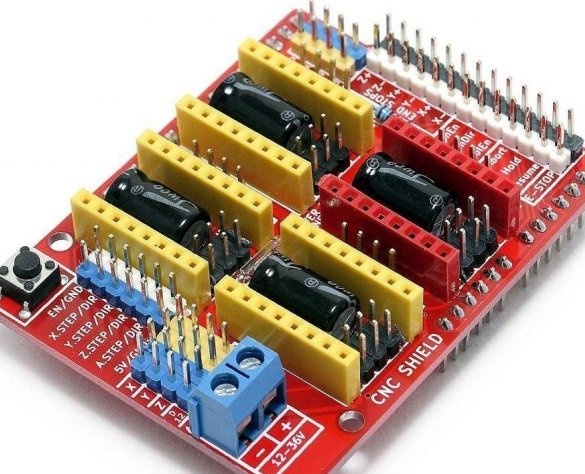

-Expansionskort;

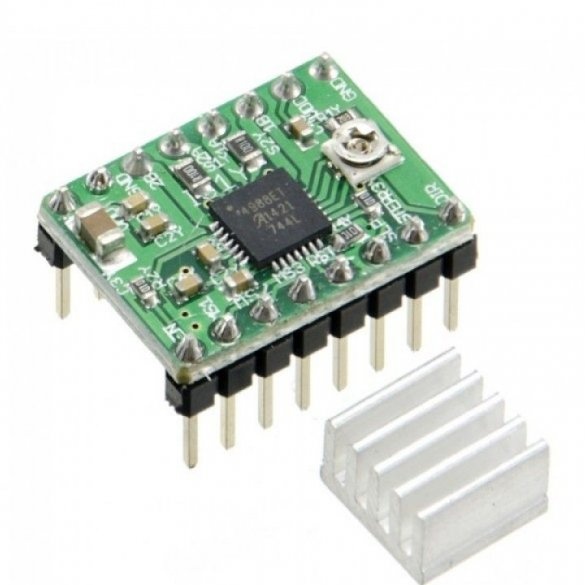

- A4988 stegmotorförare - 2 st;

-1000 mW lasermodul;

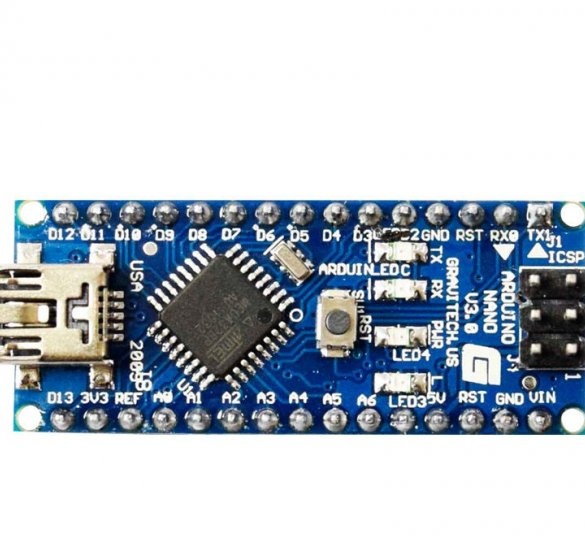

- Arduino Nano;

- XL6009 Boost Converter;

- LM8UU linjära kullager - 6 st;

Remskiva - 4 st;

- Stångdiameter 8 mm, längd 300 mm -4 st;

-modul IRF520 Mosfet;

- Relä;

- Gränslägesbrytare - 2 st;

-Stegmotorer 2 st;

- Neodymmagneter 18 x 5 mm x 3 mm;

-30 * 30 mm 5 volt kylfläkt;

-Remen;

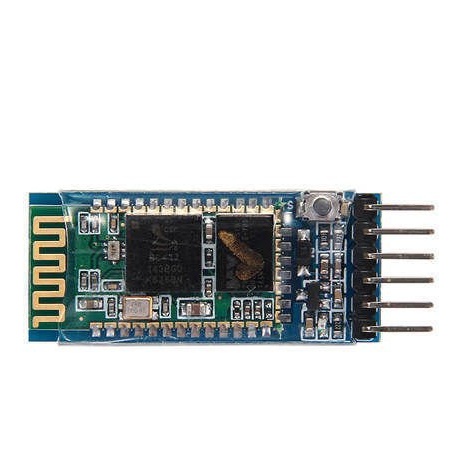

-HC-05 Bluetooth-modul;

-SG90 servomotor;

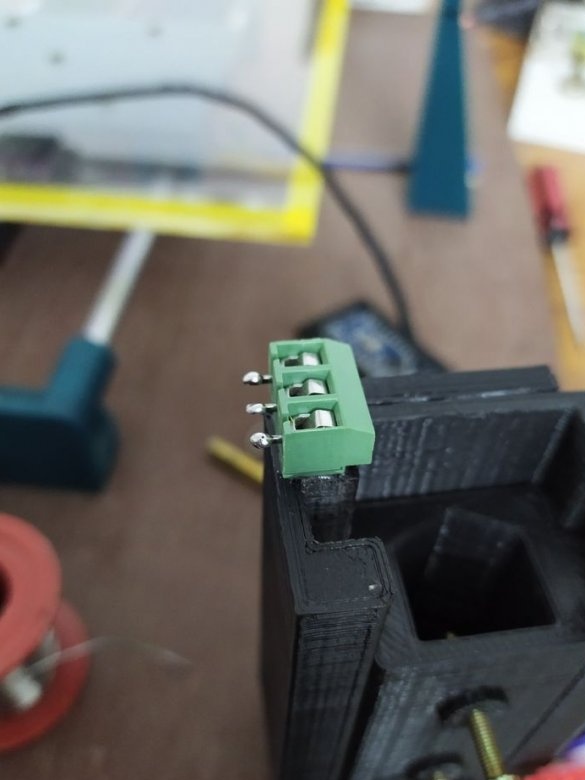

Skruvplintarna

-Krymprör;

- Superlim;

-Kabelband;

-Krepezh

M3 30mm

M3 12mm bultar

M4 40mm

M3 nötter

M4 nötter;

- Kryssfaner 8mm 48 x 42 cm;

-5mm transparent akrylark 22 x 22 cm;

- MicroUSB-kabel;

- Avfallspapper;

-Nadfil;

- skruvmejsel;

-Lödningstillbehör;

- Tång;

- sax;

-Kusachki;

-Dator med mjukvara;

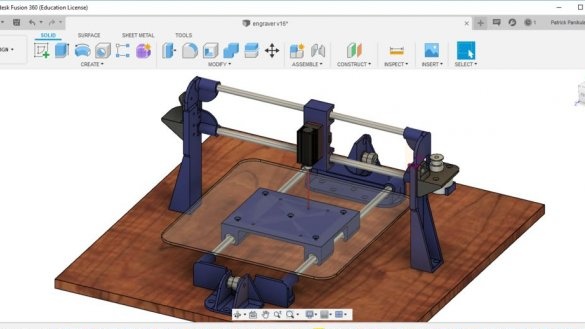

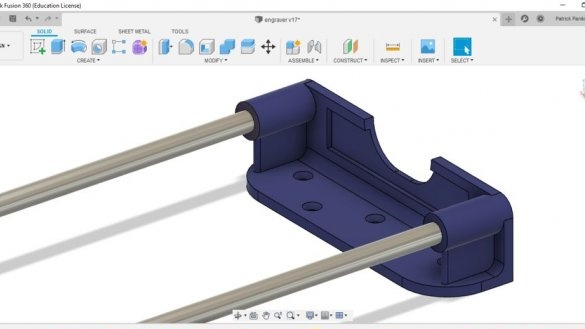

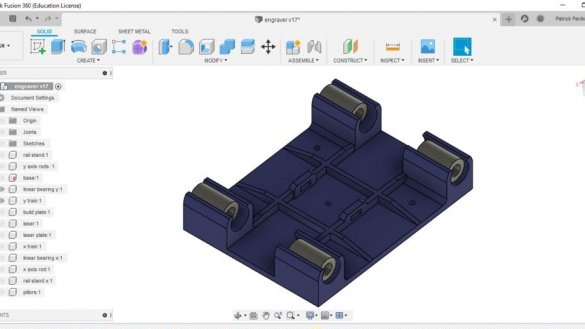

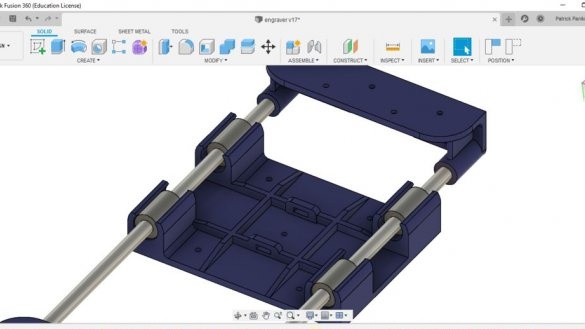

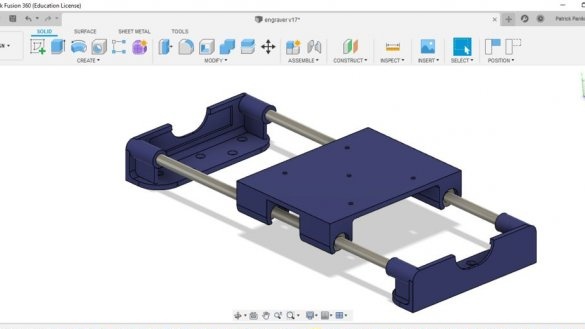

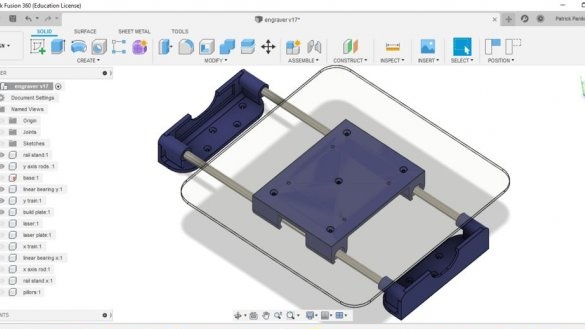

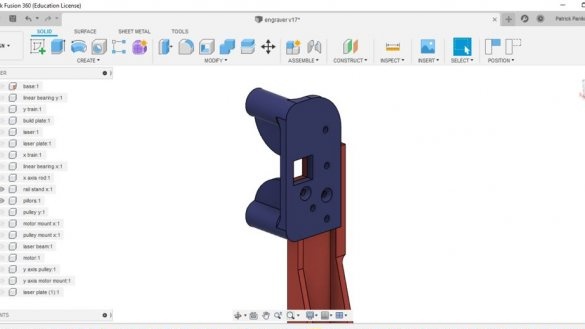

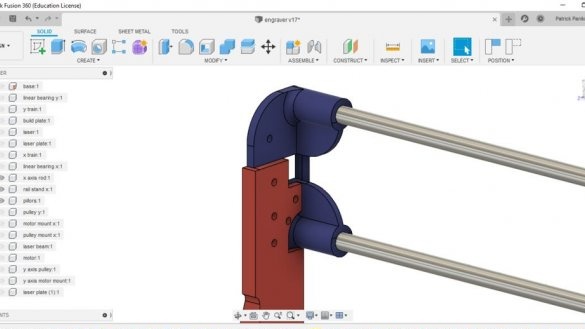

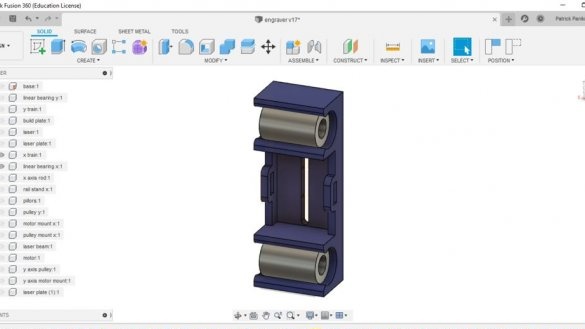

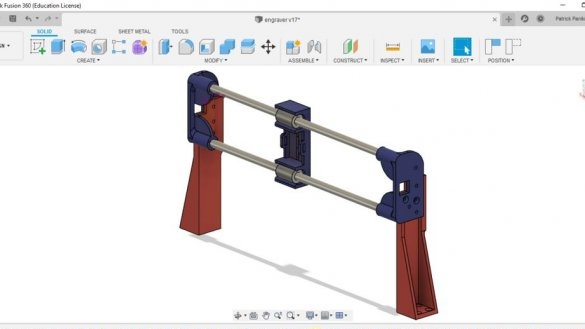

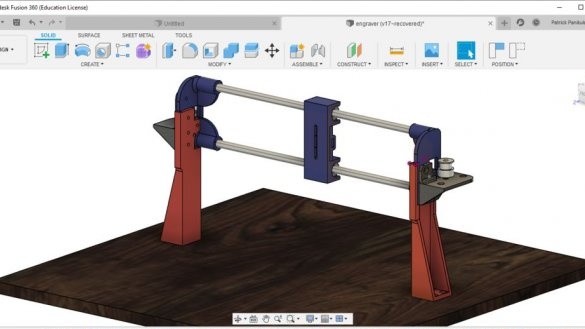

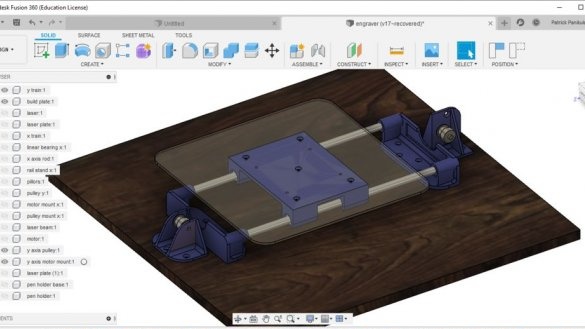

Steg ett: Design

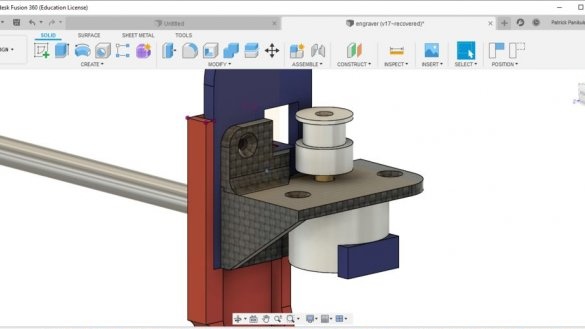

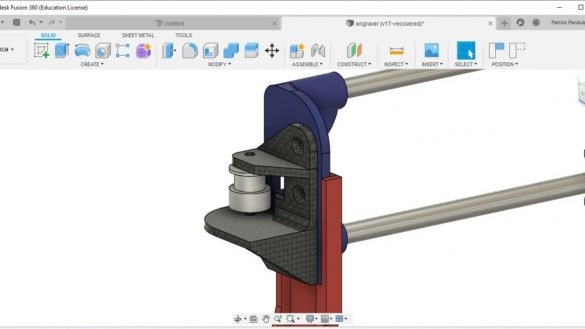

Guiden började med att utforma basen och hållarna på Y-axelaxeln. Eftersom hållarna består av två identiska komponenter gjorde spegelfunktionen i Fusion 360 arbetet enklare. Spegelfunktionen användes flera gånger vid utvecklingen av denna lasergraver.Till skillnad från annan CAD-programvara är en av de fina funktionerna med Fusion 360 att den låter dig skapa flera komponenter på en skärm med en länk till andra komponenter, d.v.s. modellen kan utformas monterad.

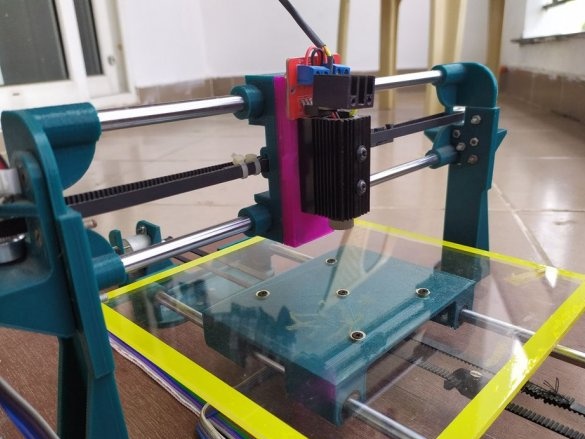

Höjden på X-axelstyrningarna beror på den använda laserens brännvidd. Du behöver bara se till att laserhöjden är inom detta intervall. Slutlig fokusering av laserstrålen kan göras genom att justera linsen på lasern.

Fusion 360 låter dig också välja utseendet och materialet på komponenterna för att göra den slutliga designen verklig. Programmet låter dig konvertera och spara utvecklade komponenter direkt i STL-format för 3D-utskrift.

Nedan kan du ladda ner Fusion 360-filen med gravyrprojektet.

lasergraverare v16.f3d

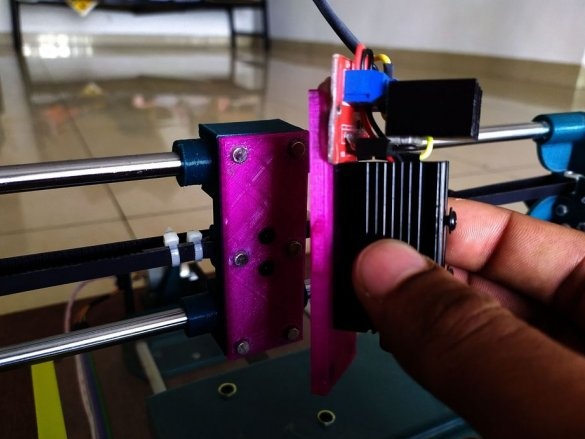

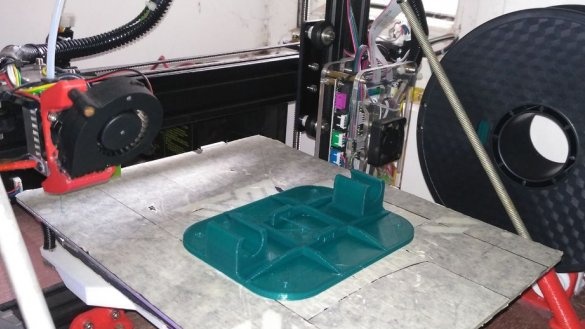

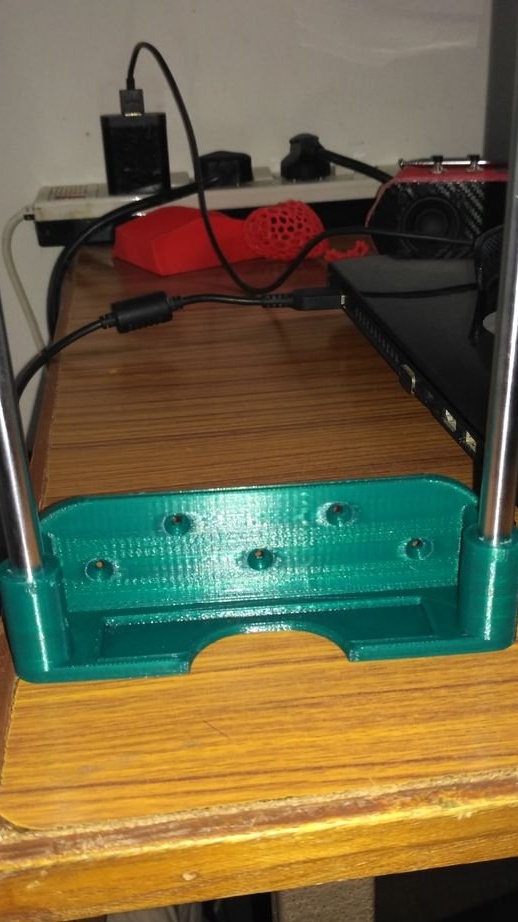

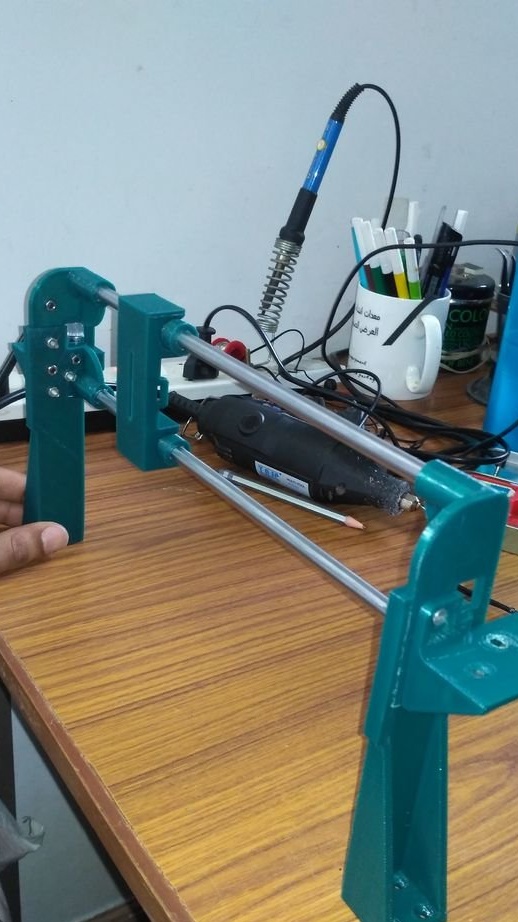

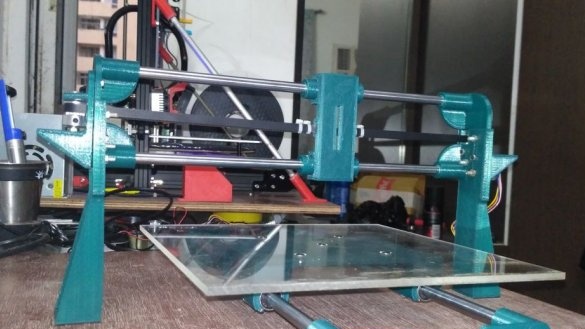

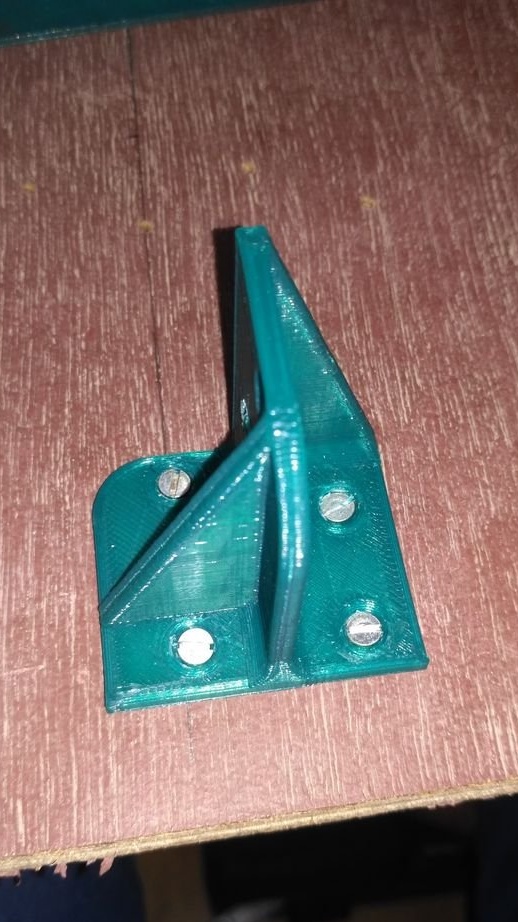

Steg två: 3D-utskrift

Då börjar guiden skriva ut detaljerna. Alla delar är utformade på ett sådant sätt att de enkelt kan skrivas ut i en 3D-skrivare utan stöd.

Guiden skriver ut detaljerna på en TEVO 3D-skrivare.

Material: PLA (mörkgrön)

Lagerhöjd: 0,3 mm

Fyllning: 30%

Väggtjocklek: 0,8 mm

Övre / nedre tjocklek: 0,9 mm

Filer för utskrift kan laddas ner genom att klicka på den här länken.

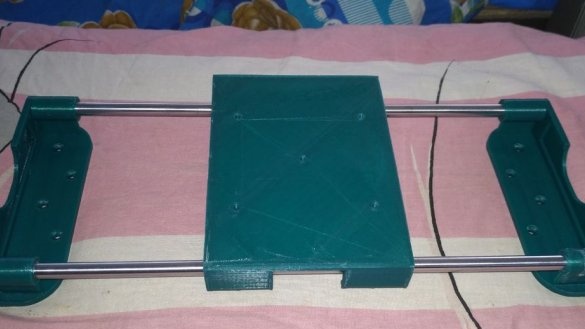

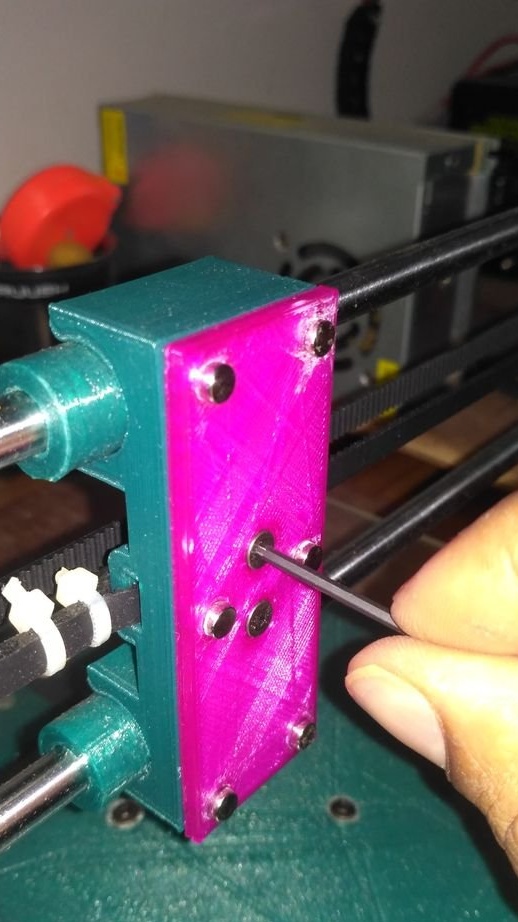

Steg tre: Montering av Y-axeln

Guiden rådar dig att öppna Fusion 360 PC build-filen innan du monterar. Detta hjälper till att göra byggprocessen mer förståelig.

Guiden installerar stavar och linjära lager. Befälhavaren utformad för att undvika limning av delar, d.v.s. passformen är snäv. Stängerna måste fyllas i sätet med en hammare.

Efter montering, se till att vagnen rör sig fritt.

Steg fyra: Skrivbord

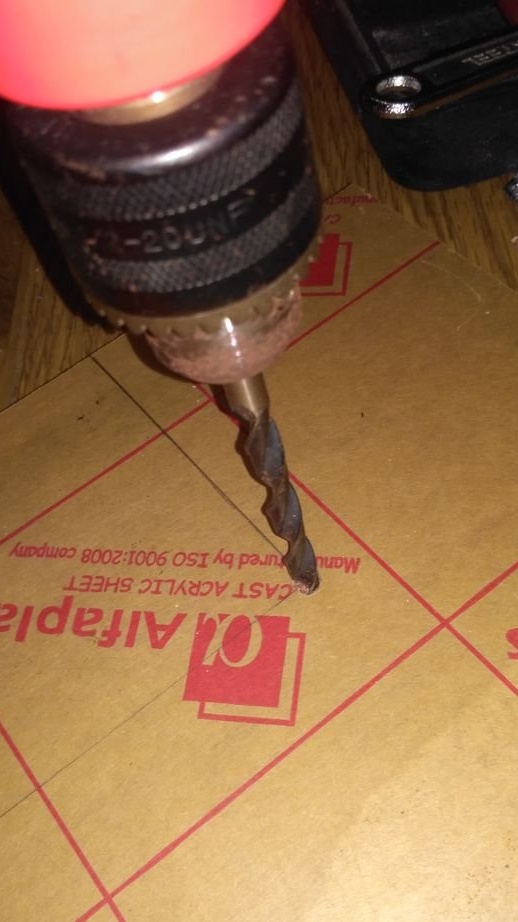

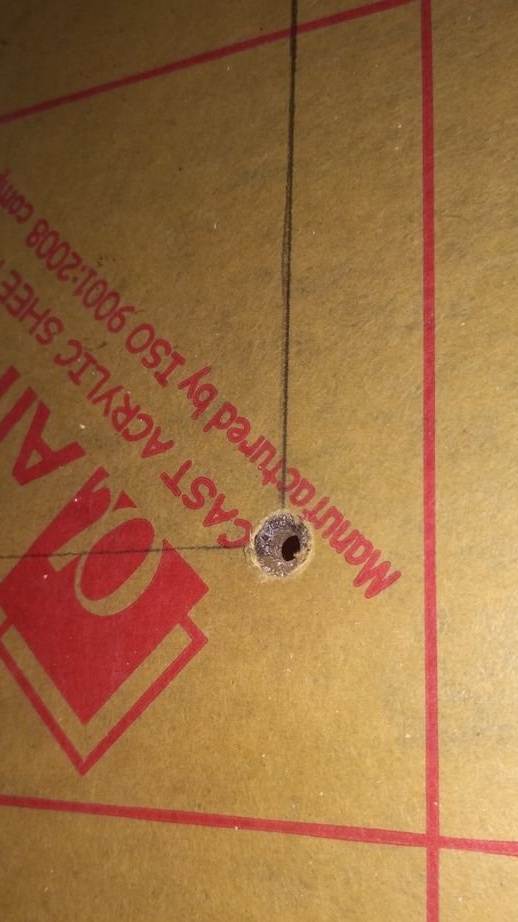

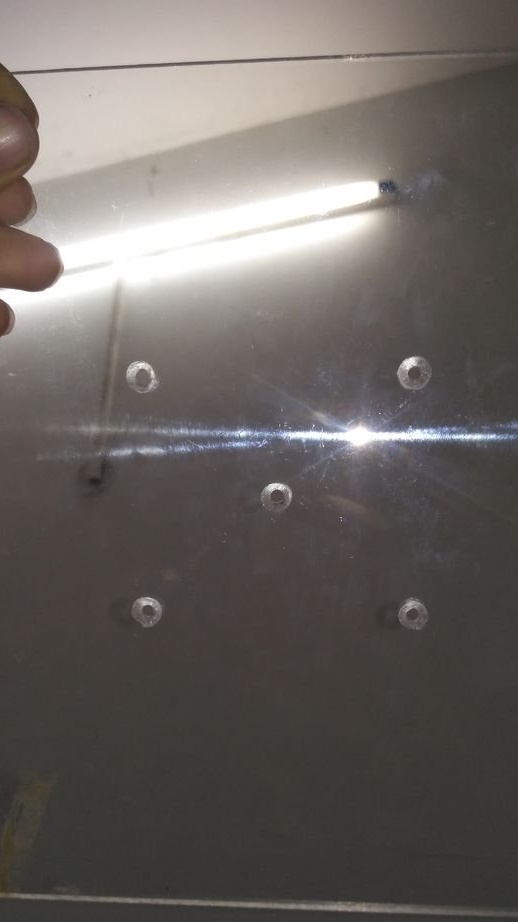

Ett hål borras på ett akrylark. Skruvar lakan i vagnen och sätter arken på arket exakt parallellt med vagnens kanter. Märker och borrar fyra monteringshål. Skruvar akryl i vagnen.

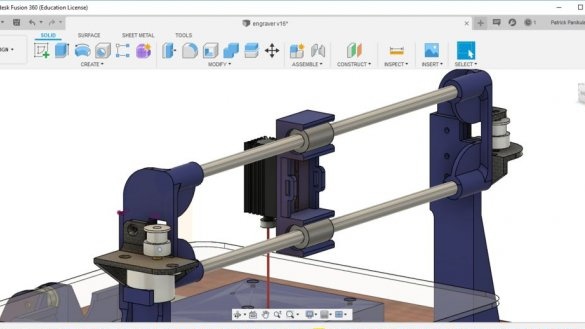

Steg fem: X-axel

Sedan samlar befälhavaren X-axeln. Guiderna för axeln trycktes av befälhavaren, eftersom de som han köpte visade sig vara defekta. Enligt honom fungerar dessa guider efter slipning och smörjning inte sämre än köpta.

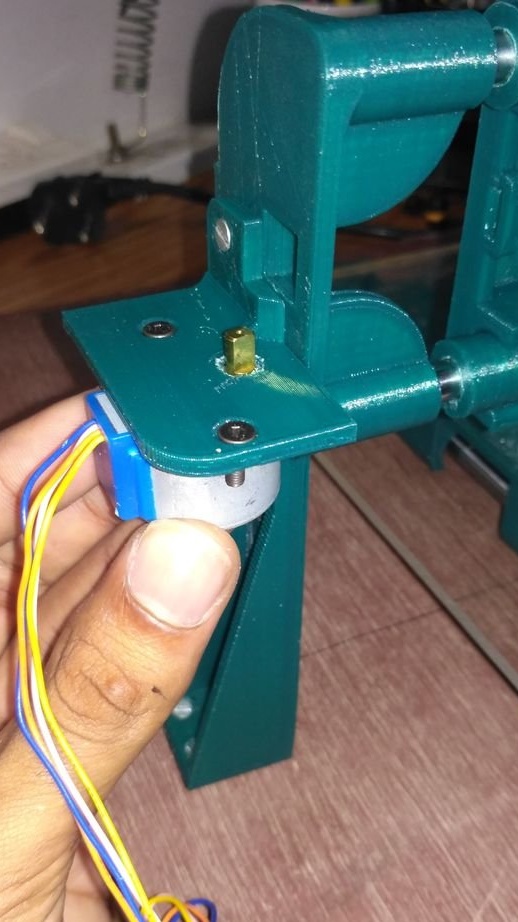

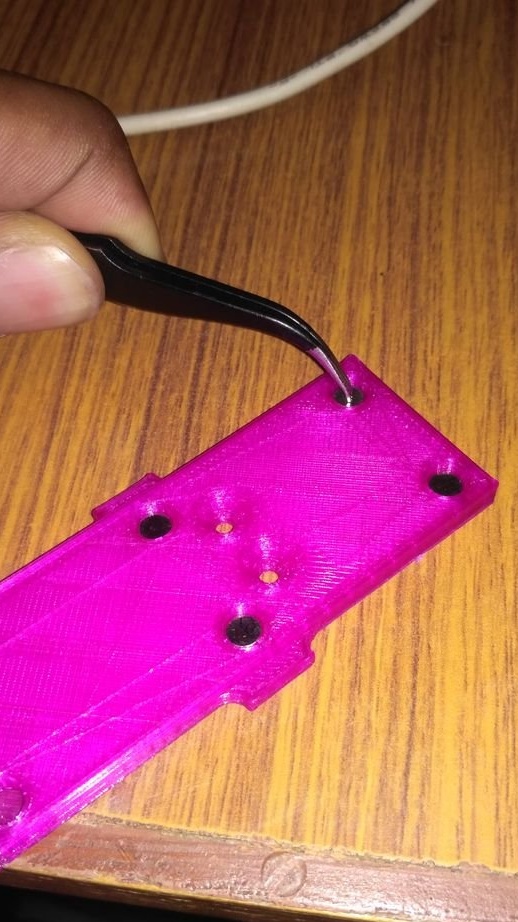

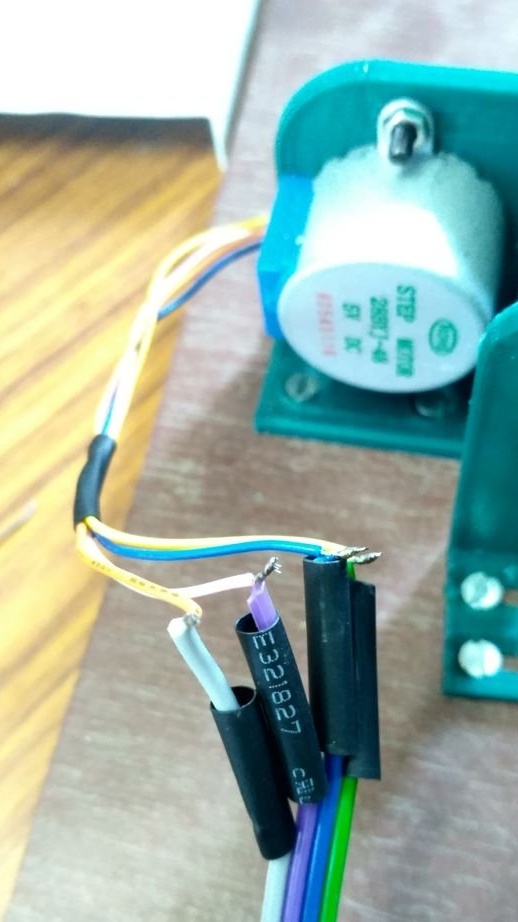

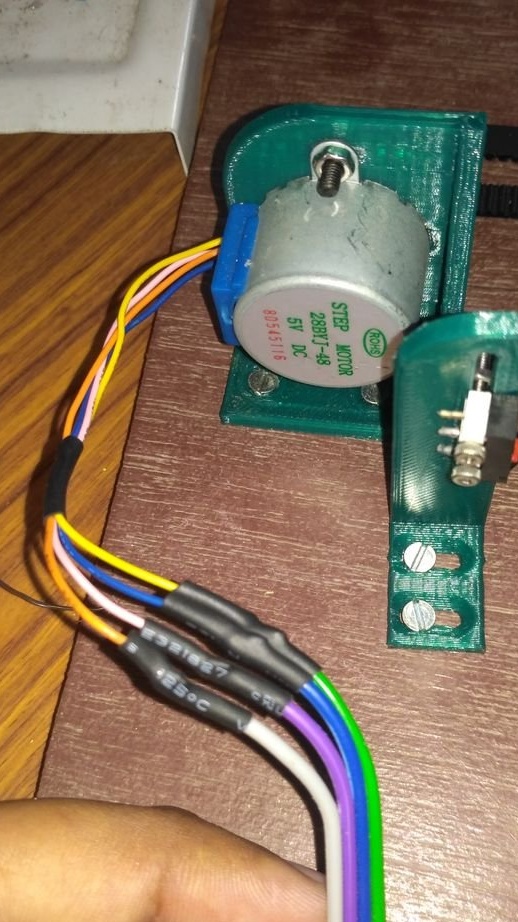

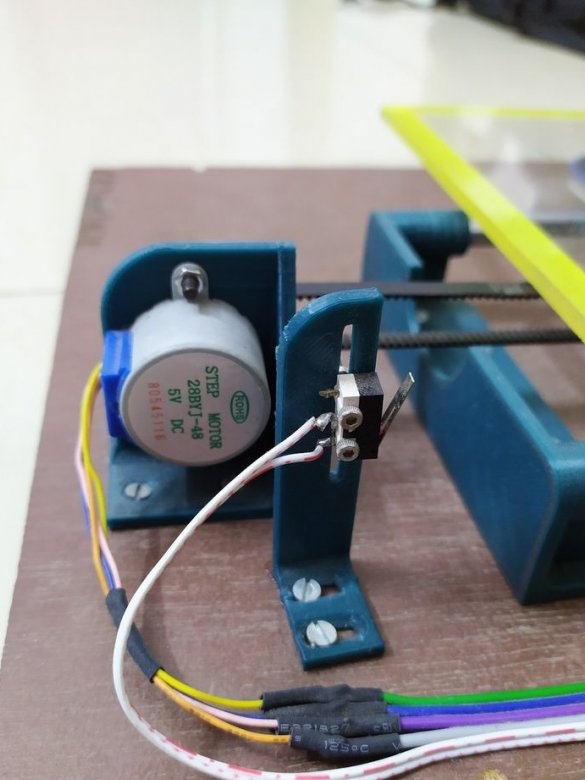

Steg sex: omarbeta 28BYJ-48 unipolar motor till en bipolär

Det finns två huvudskäl till varför du behöver konvertera en unipolär motor till en bipolär motor.

Den bipolära motorstyrningsalgoritmen med A4988 stegmotordrivrutin är enklare än att styra en unipolär motor

Expansionskortet stöder endast bipolära stegmotorer.

Du kan återskapa motorn i tre steg.

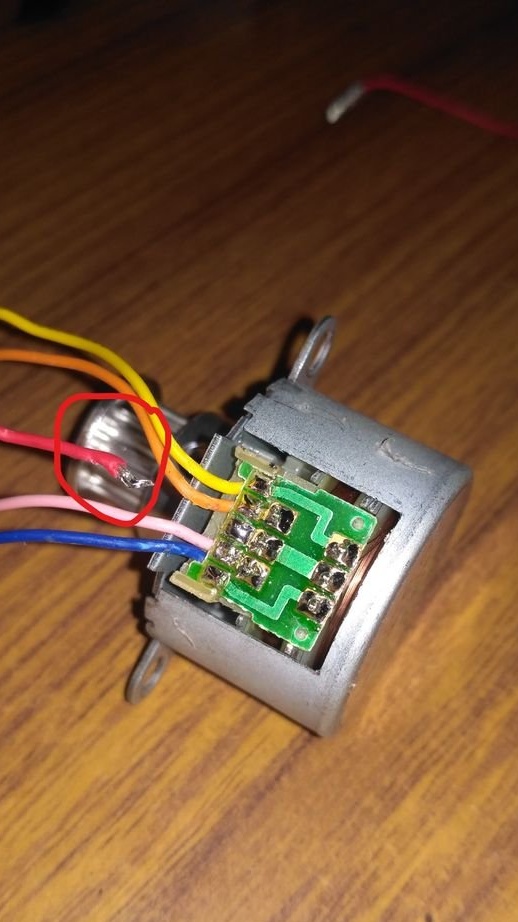

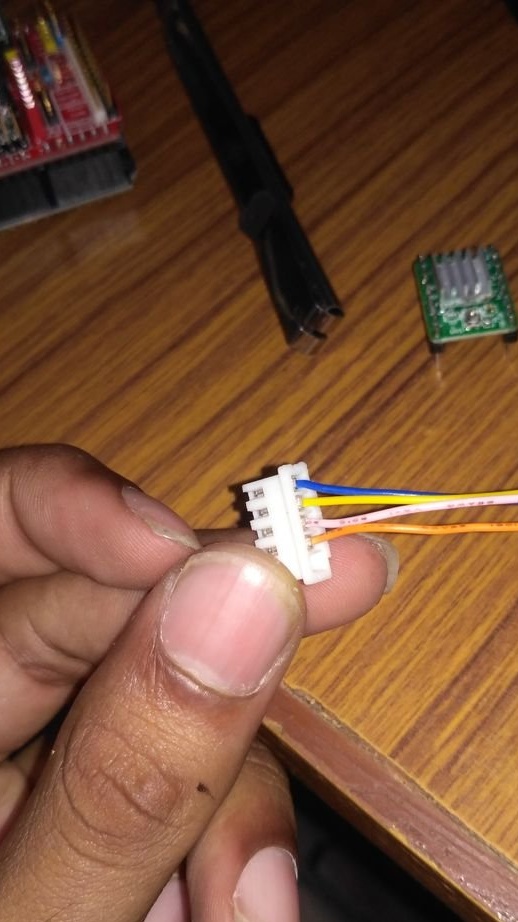

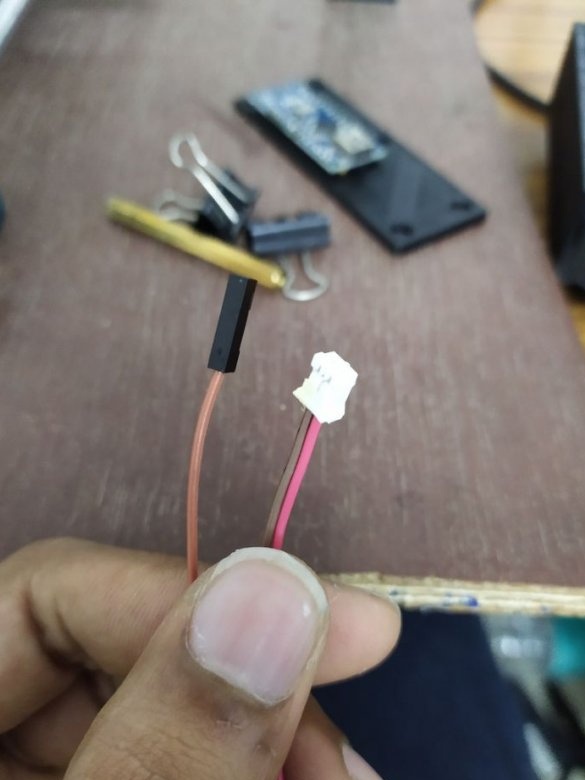

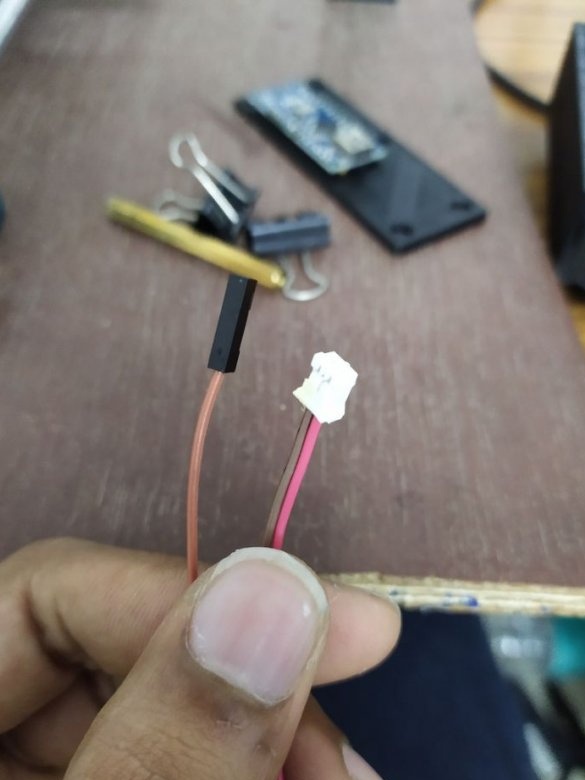

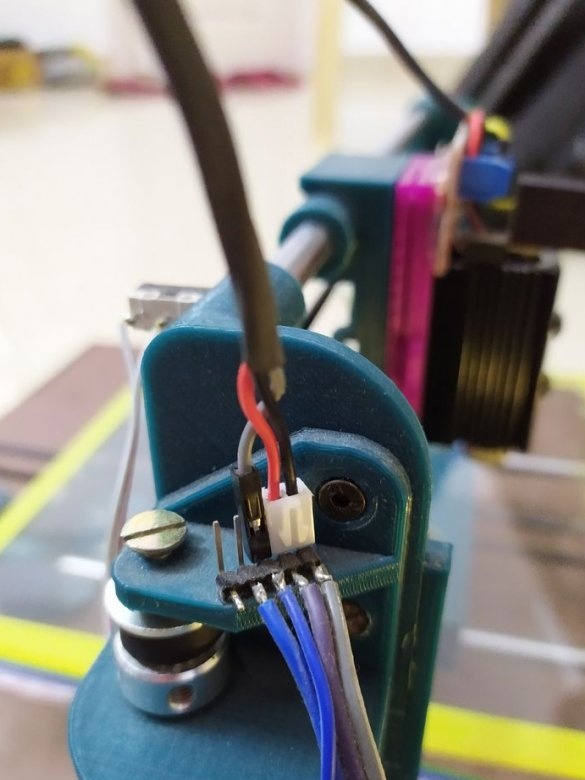

Öppna det blå plastfodralet, koppla bort den röda ledningen från kortet, som visas på det första fotot.

Nu måste du skada spåret, som på det andra fotot och byta ledningar i blocket, som på det tredje fotot.

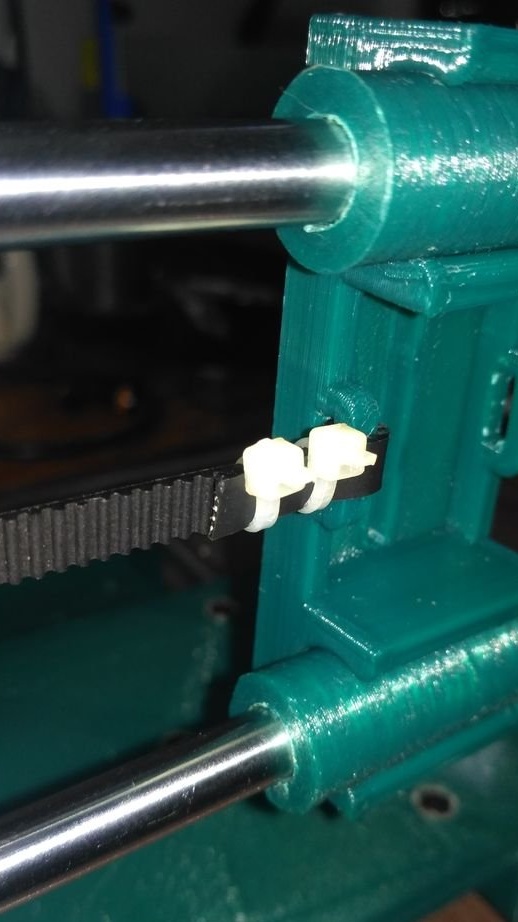

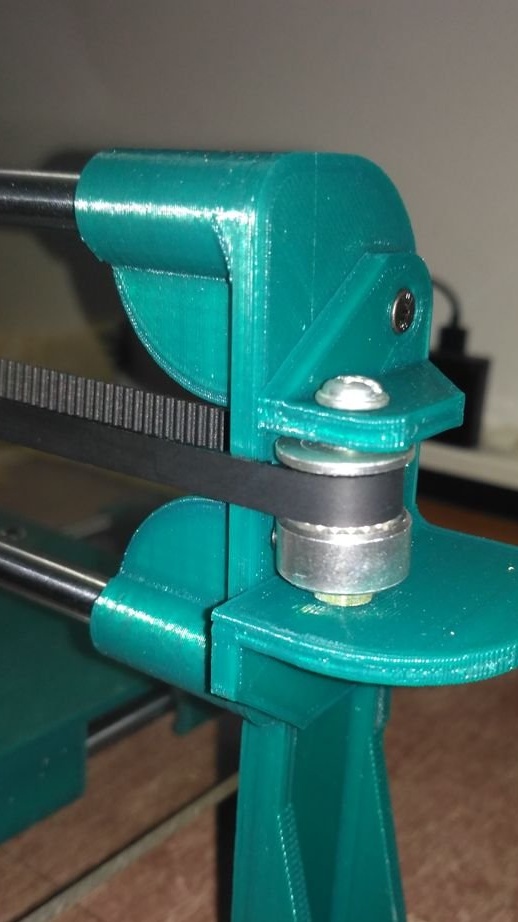

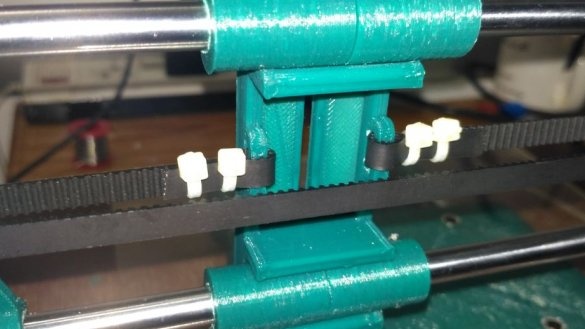

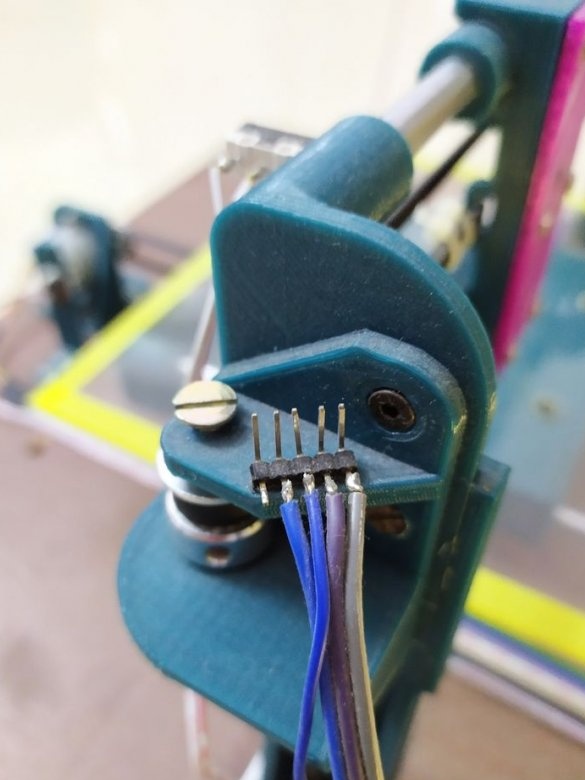

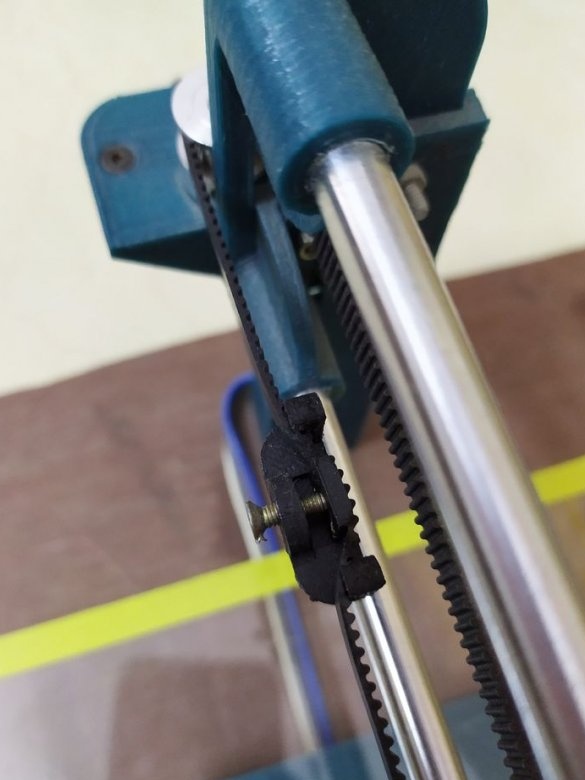

Sjunde steget: montering av motor, remskiva, rem

Installerar motorn. På axeln säkrar motorn en remskiva. Den andra remskivan sätts på motsatt sida av motorn. Fäst bältets ände med slipsar. Passerar den andra änden av bältet genom remskivorna och fästs också.

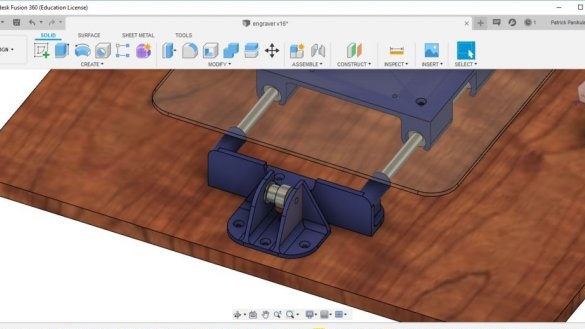

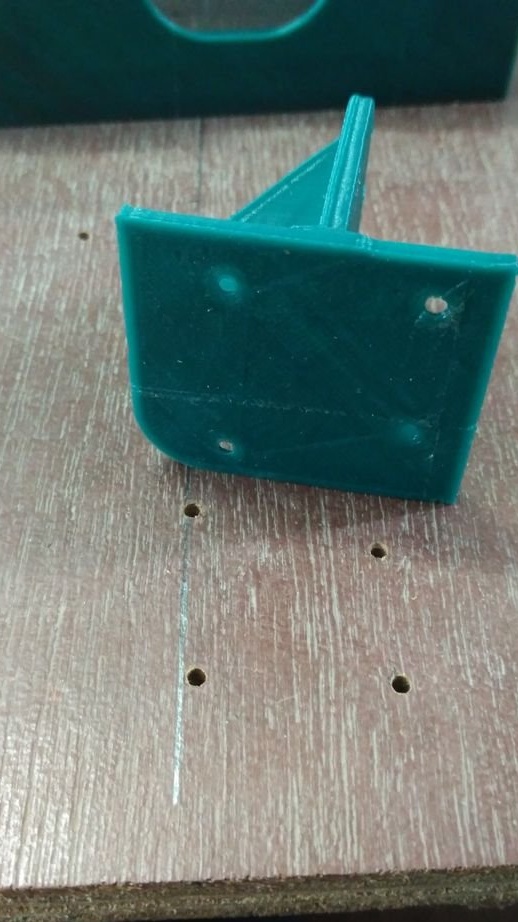

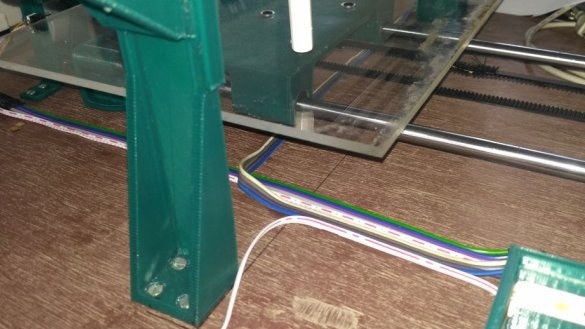

Steg åtta: Foundation

Basen är tillverkad av plywood. Till honom fäster befälhavaren X-axeln.

Steg nio: Y-axeln

Samlar in Y-axeln. Detta är ett svårt steg.

Montera remskyddshållaren med Y-axelns remskivahållare, remskiva, 40 mm M4-bult / mutter och metallbrickor som visas på de två första fotona.

Bind nu ena änden av kuggremmen till en av slitsarna under Y-axelns vagn.

Skjut den fria änden av bältet genom remskivanheten du gjorde tidigare och fäst den sedan i det andra spåret som ligger under Y-axelns vagn.

När dessa tre steg har slutförts måste du skruva Y-axeln i plywoodbasen.

Fäst stegmotorn på Y-axelmotorn med två 12 mm M3-bultar och muttrar.

Skruva sedan fast Y-axelns remhållare och motorfästet på plywoodbotten.Gör detta när du har justerat båda sidorna för att få rätt bältesspänning. En bältespännare läggs till senare.

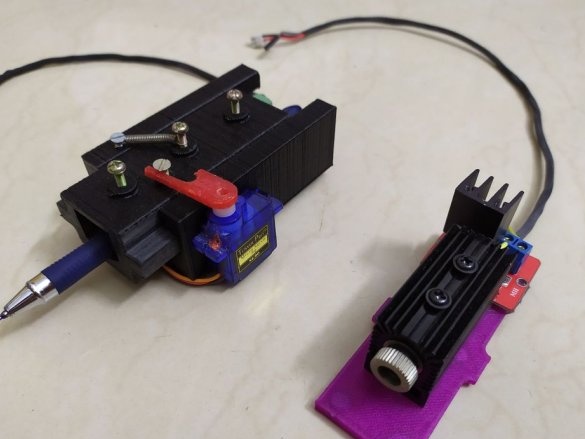

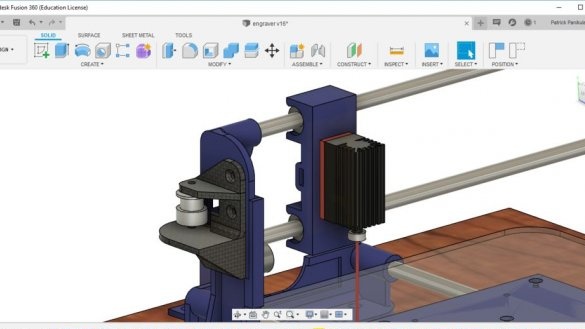

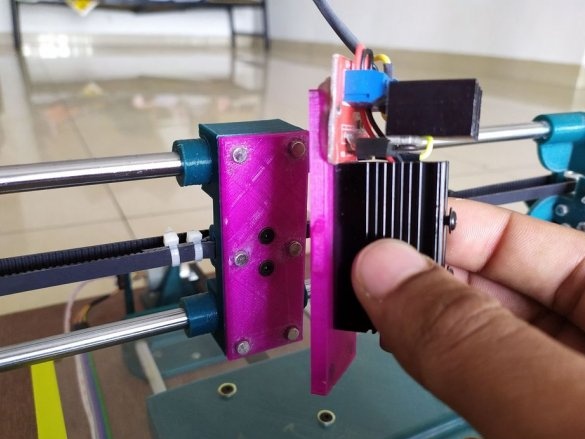

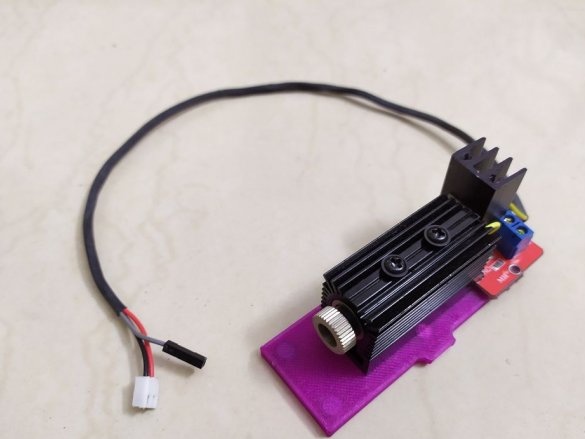

Steg tio: Lasermodul

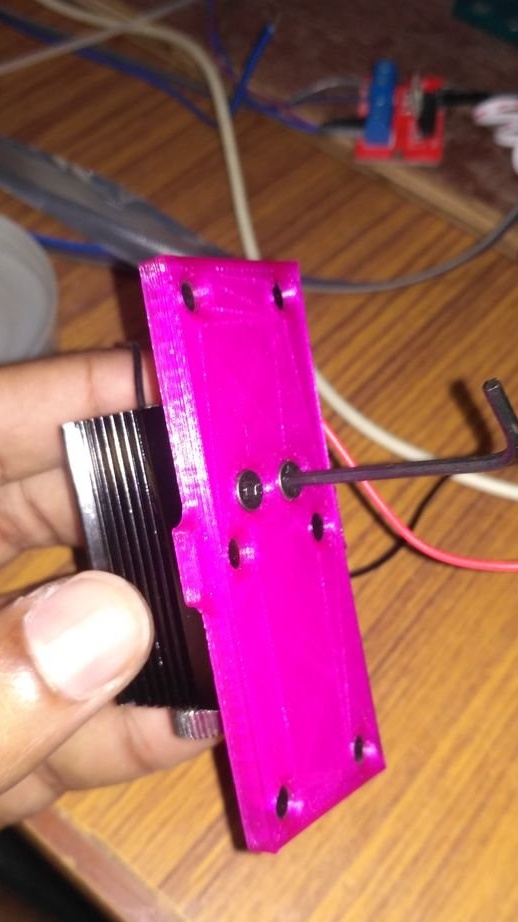

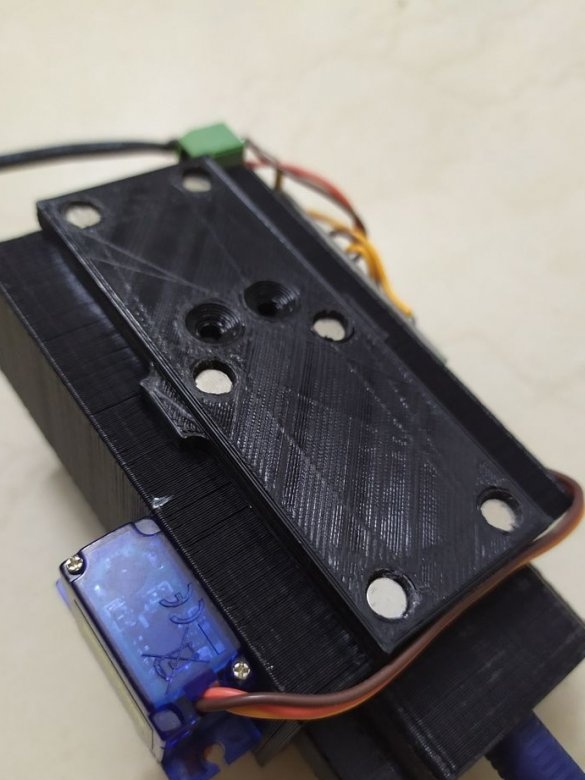

Som anges implementerade maskinen i specifikationerna en snabb ersättning av lasermodulen med andra exekutiva moduler. För detta skapade befälhavaren två rektangulära delar (omslag). Sex neodymmagneter är installerade i vardera. Ett lock är fäst på X-axeln, lasermodulen är fäst på det andra.

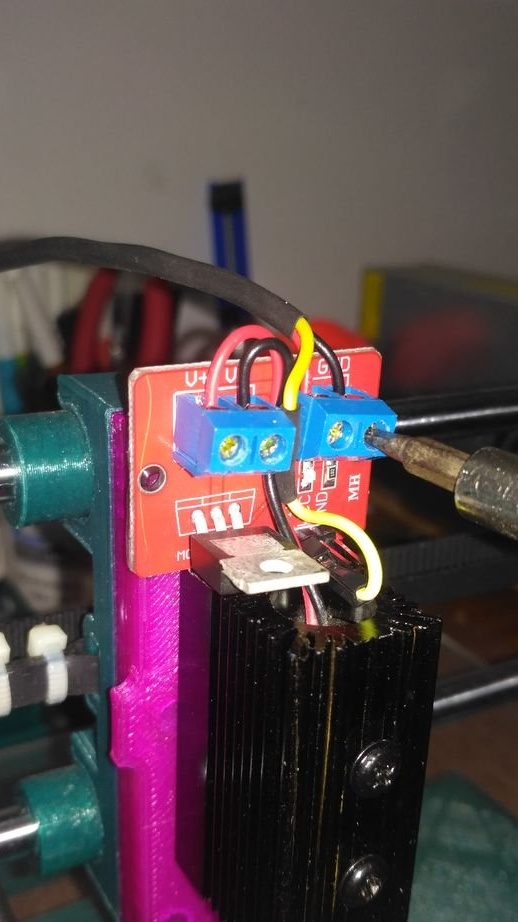

Ledningarna är monterade enligt följande.

+ och - lasrar är anslutna till V + respektive V- i MOSFET-modulen. Strömmen är ansluten till VCC respektive GND. Signalledningen är ansluten till signalstiftet på MOSFET-modulen.

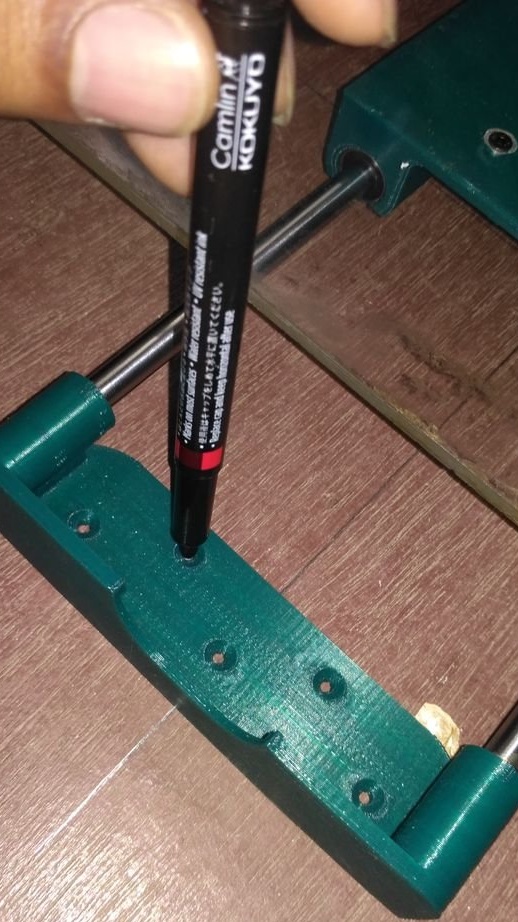

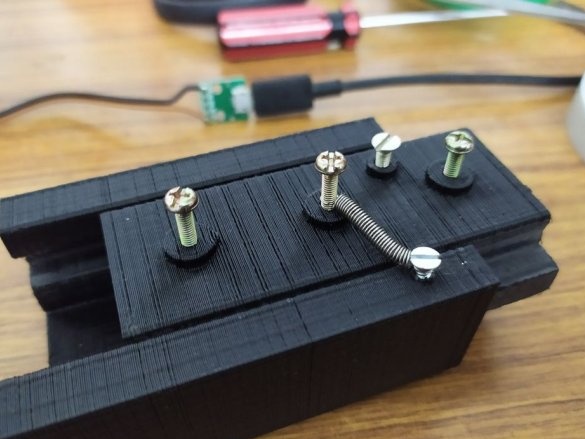

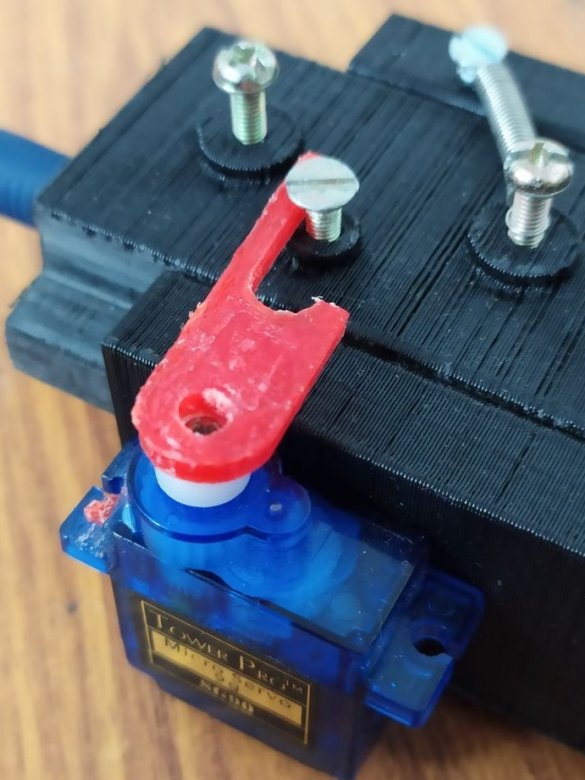

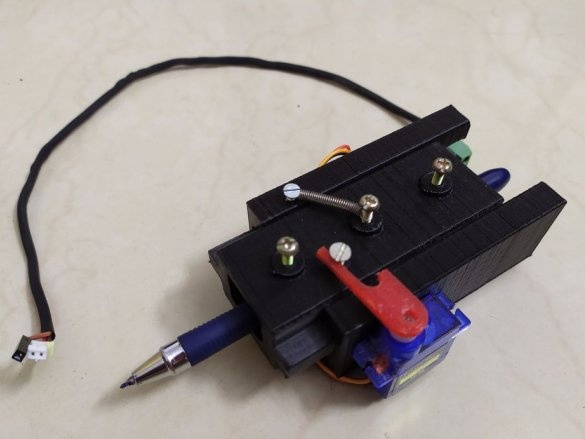

Steg elva: plotter

Samlar en plotter. Så snart båda delar skrivs ut polerar befälhavaren planen som är i kontakt med varandra, jämnar dem ut med en fil och sandpapper, tills båda delarna glider ihop med mycket liten friktion.

Dra åt de 40 mm M3-skruvarna och ställ fjädern.

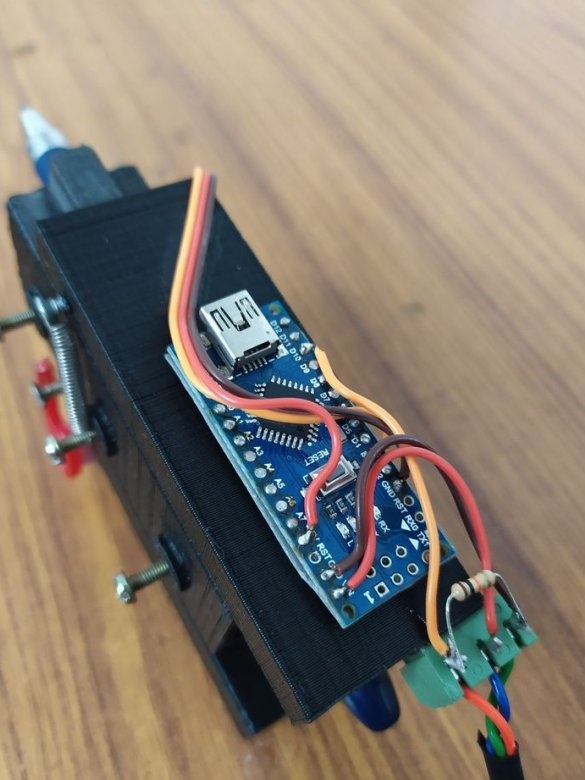

Servomotorn, terminalerna och Arduino-pinnarna som visas på bilden.

här Arduino nano används för att konvertera laserkontrollsignaler till PWM-signaler som kan driva en mikromotor.

Den är ansluten enligt följande:

+5 Volt - Vin

-5 Volt - GND

Signal - D10

Servokraft + ve - 5V

Servo power -ve - GND

Servosignal - D3

Sedan laddas koden.

# inkludera Servo myservo;

ogiltig installation ()

{

myservo.attach (3);

pinMode [10, INPUT];

}

void loop ()

{

if (digitalRead (10) == HÖG)

{

myservo.write (20);

}

annars

{

myservo.write (60);

}

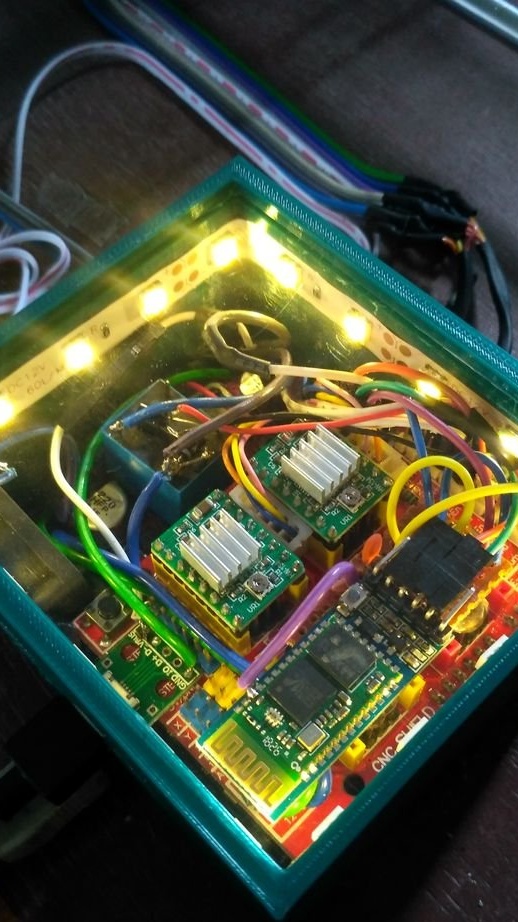

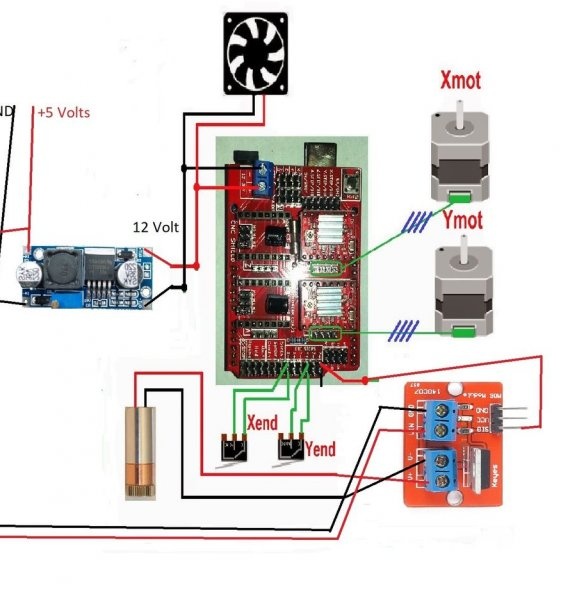

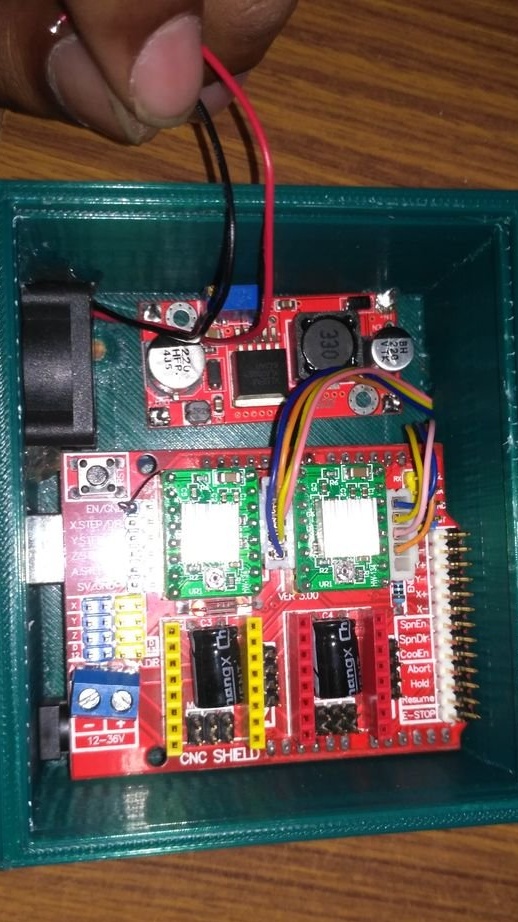

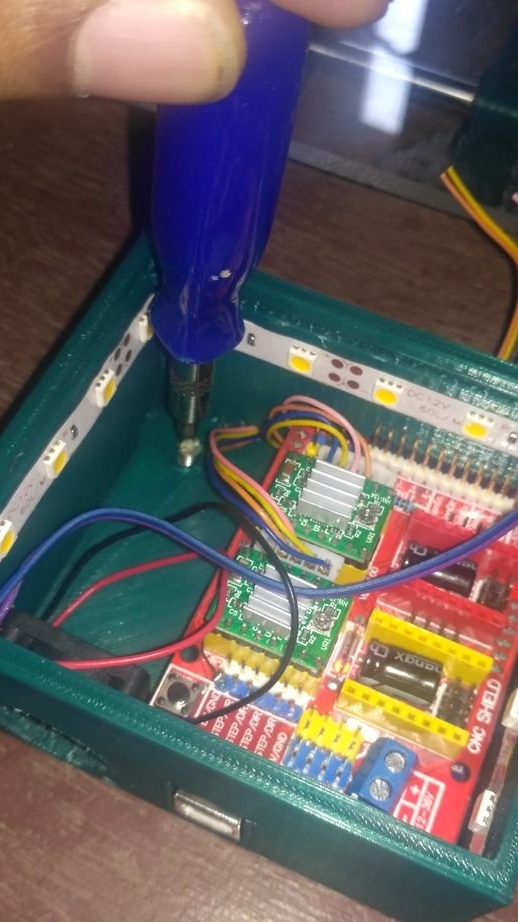

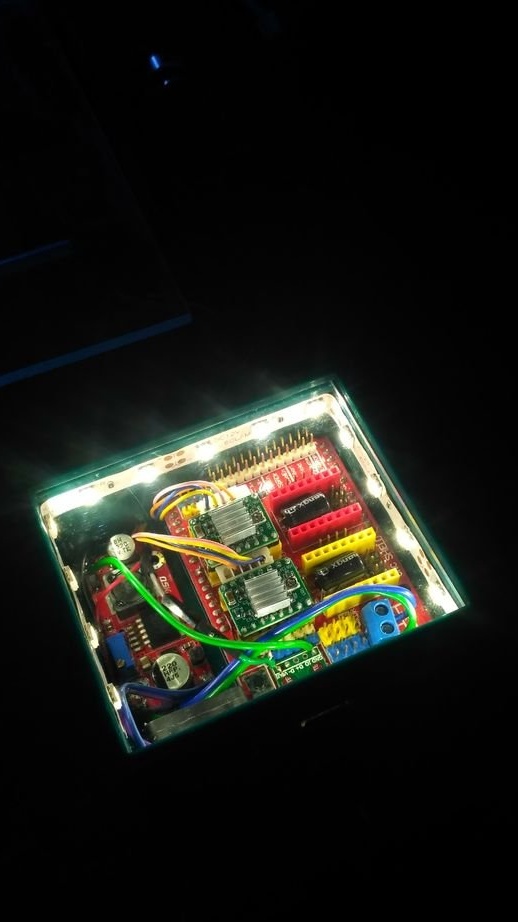

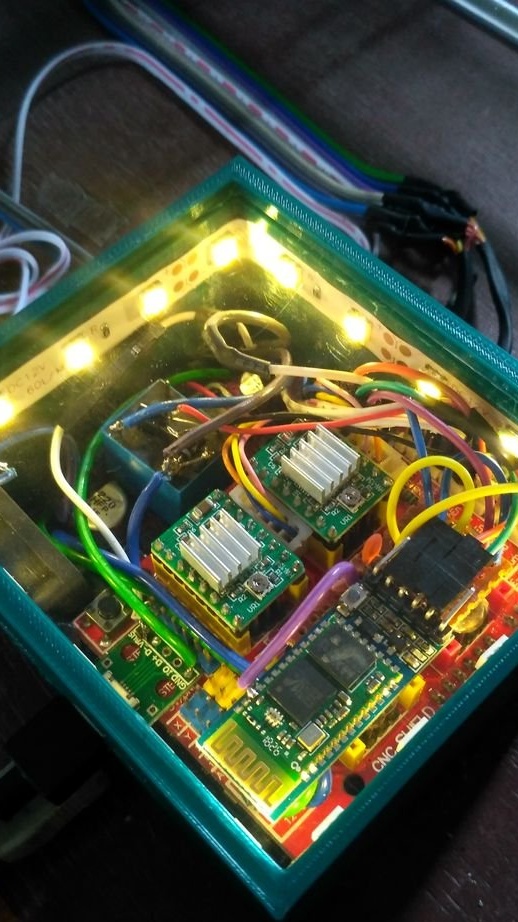

}Steg tolv: installation

Installation enligt schemat.

Boost-omvandlaren är inställd på 12V.

Arduino är installerat i CNC-utvidgningsmodulen.

Fläkten är limmad på hålet för detta med smältlim.

En LED-remsa har lagts till för både utseende och strömindikering.

Den tryckta väskan är skruvad på plywood.

Ett transparent akrylark 87 x 75 mm 2 mm tjockt används som kroppskåpa. Det kan sättas in genom spåret som tillhandahålls på den på ena sidan av huset.

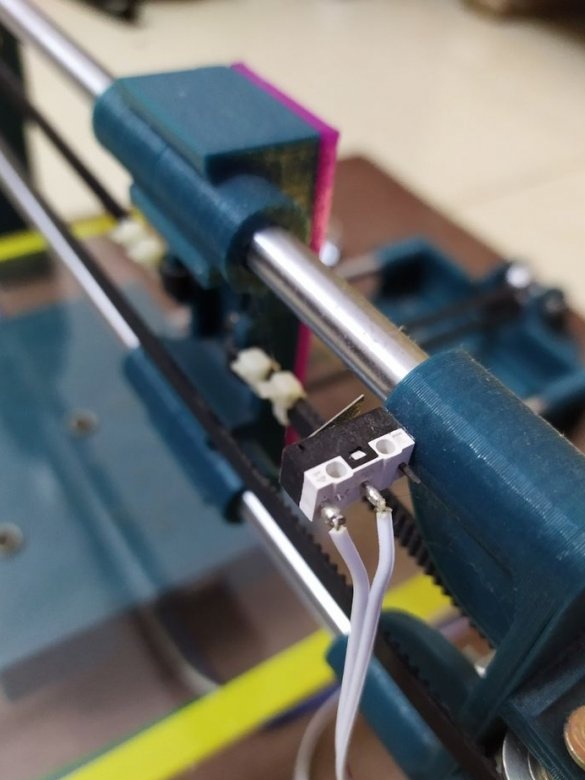

Gränslägesbrytarna är fästa så att knappen trycks in 3 mm innan lagren i varje vagn kolliderar med draghållarna.

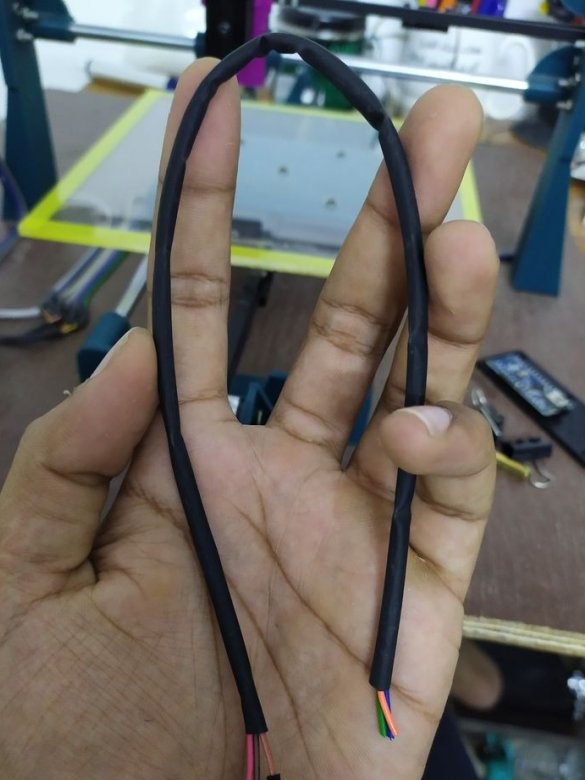

Ledningarna för motorer och gränslägesbrytare är långsträckta och anslutningarna är isolerade.

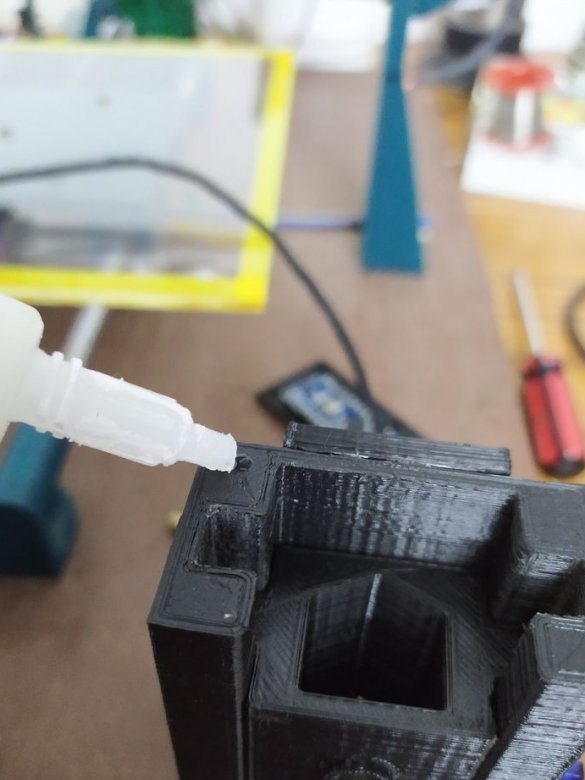

Trådarna limmas på plywoodbasen med superlim.

Här används boost-omvandlaren endast för att driva A4988-drivrutinchips. Varje motor förbrukar bara 150 mA ström.

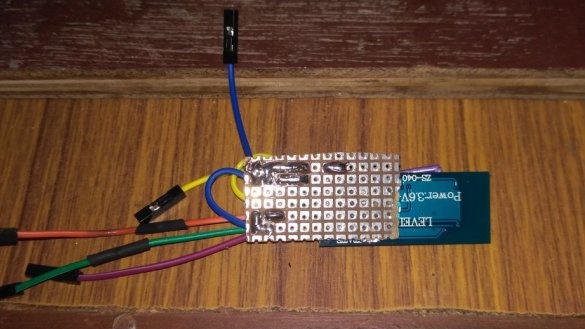

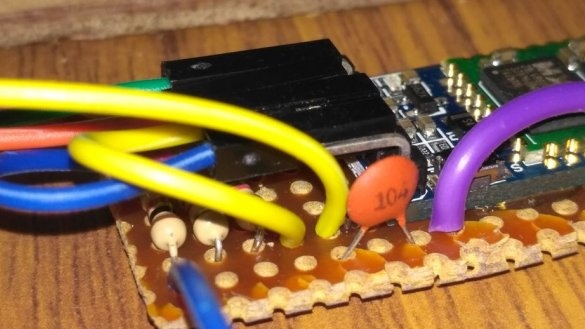

Steg tretton: Bluetooth-modul

Monterar Bluetooth-modulen.

För att skicka och ta emot data eller i detta fall G-koder via HC05 Bluetooth-modulen måste du först konfigurera modulen.

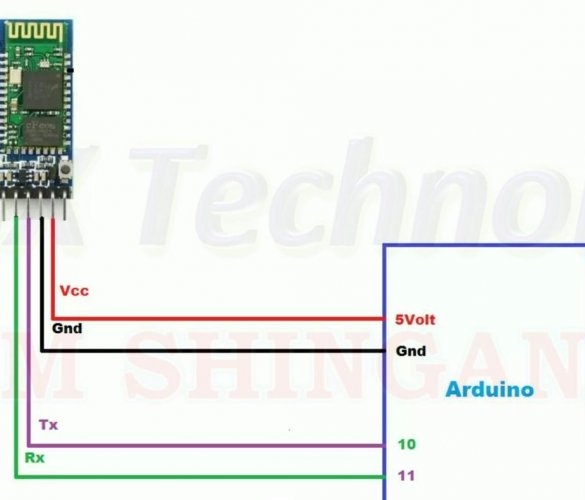

Anslut HC05-modulen till Arduino Uno, som visas i den första figuren.

Ladda ner koden som bifogas detta steg till Arduino.

BLUE_P.ino

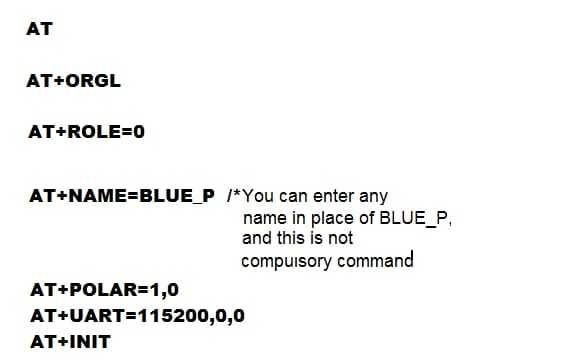

Ange nu koderna som visas på det andra fotot.

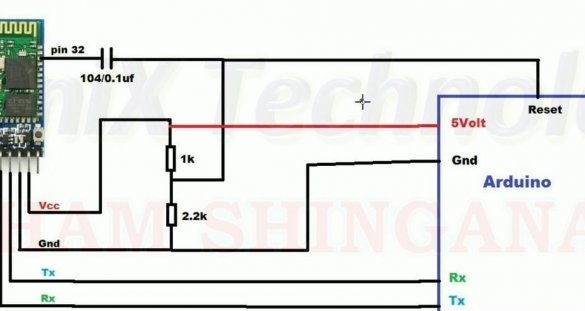

När du har slutfört inställningarna, koppla bort HC05-modulen från Arduino som du använde för programmering och anslut till Arduino CNC-skärm i enlighet med kretsschemat på det tredje fotot.

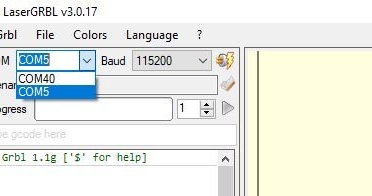

Steg fjorton: kod och installation

För en lasergraverare laddar befälhavaren koden.

GRBL.zip

Laser GRBL är en av de bästa gratis G-kodströmmarna för lasergraverare. Det kan direkt överföra G-koder till Arduino genom som porten. Den har ett inbyggt verktyg för att konvertera bilder till G-koder.

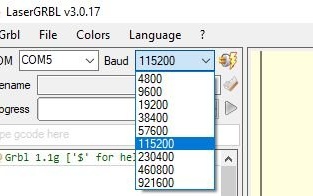

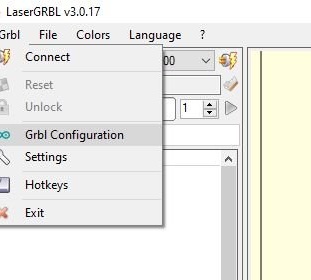

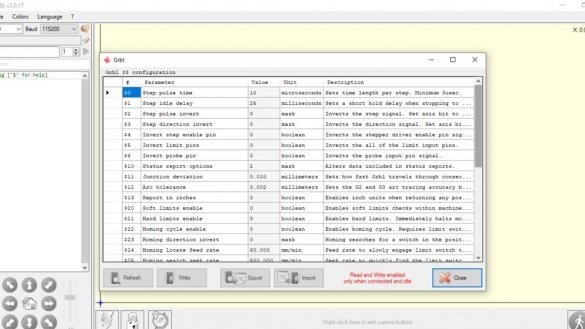

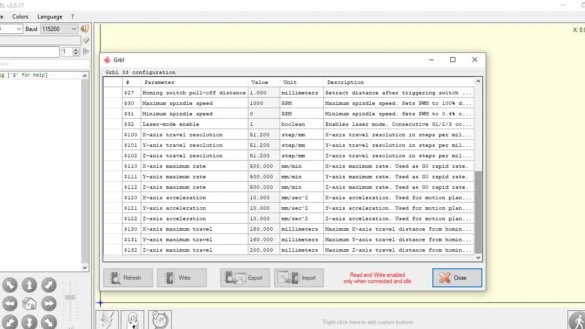

Alla inställningar måste göras som på bilden, med beaktande av följande:

Installera havskattporten som din lasergraver är ansluten till.

Konfigurationsvärdena kan ändras för att passa din gravyr bäst.

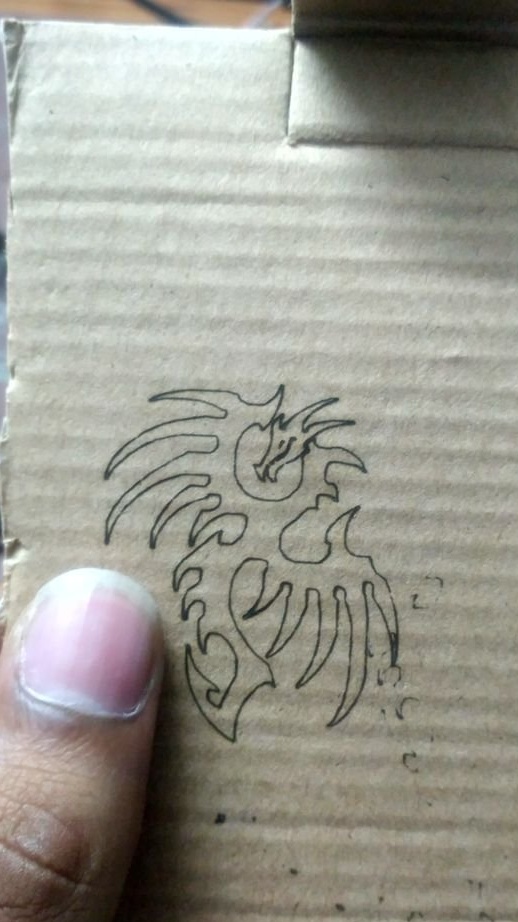

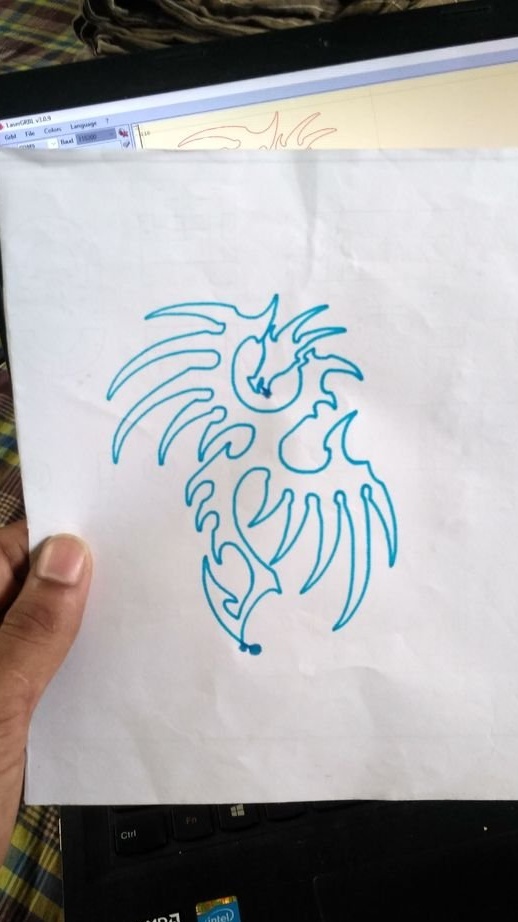

Steg femton: Testa

När lasern är ansluten är det dags att kontrollera dess noggrannhet.

Det finns några saker att kontrollera:

Är X- och Y-axlarna i rätt riktning?

Fungerar hemställningen korrekt?

Hoppar motorn steg på grund av hög friktion eller för hårda band.

Stämmer storleken på de tryckta bilderna med de storlekar som anges i programvaran. Stämmer antalet steg per mm med stegmotorn som används.

Bältespänningen kan justeras med hjälp av sträckaren. Vrid bulten tills rätt spänning har uppnåtts.

För att kontrollera om motorn har steg och rätt dimensioner, mata ut en enkel kontinuerlig geometrisk figur, till exempel en fyrkant, triangel eller cirkel. Om lasern startar från en punkt och slutar helst på samma punkt, betyder det att din laser inte har missat ett enda steg och fungerar perfekt. När triangeln eller fyrkanten har skrivits ut, mät du dess storlek manuellt med en linjal och se om den matchar de dimensioner du angav.

Enligt befälhavaren är han helt nöjd med maskinen.

Kan graveras på olika material, såsom trä, kartong, läder, plast, etc.

Eftersom motorn hade cirka 102 steg per mm kan små graveringar med fina detaljer göras.

Gravern fungerade utan problem på USB-strömförsörjningen.